Жёлудь нашел хозяйку в Болгарии

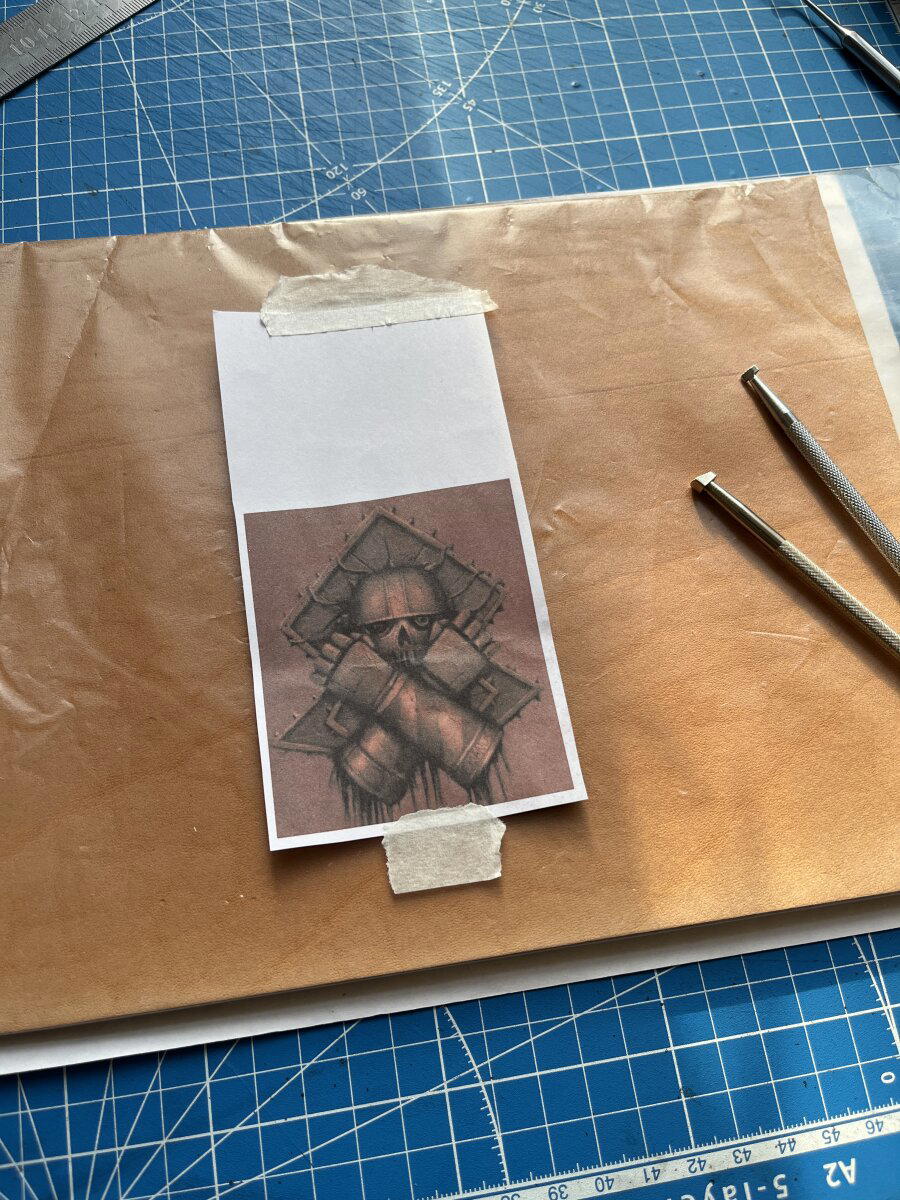

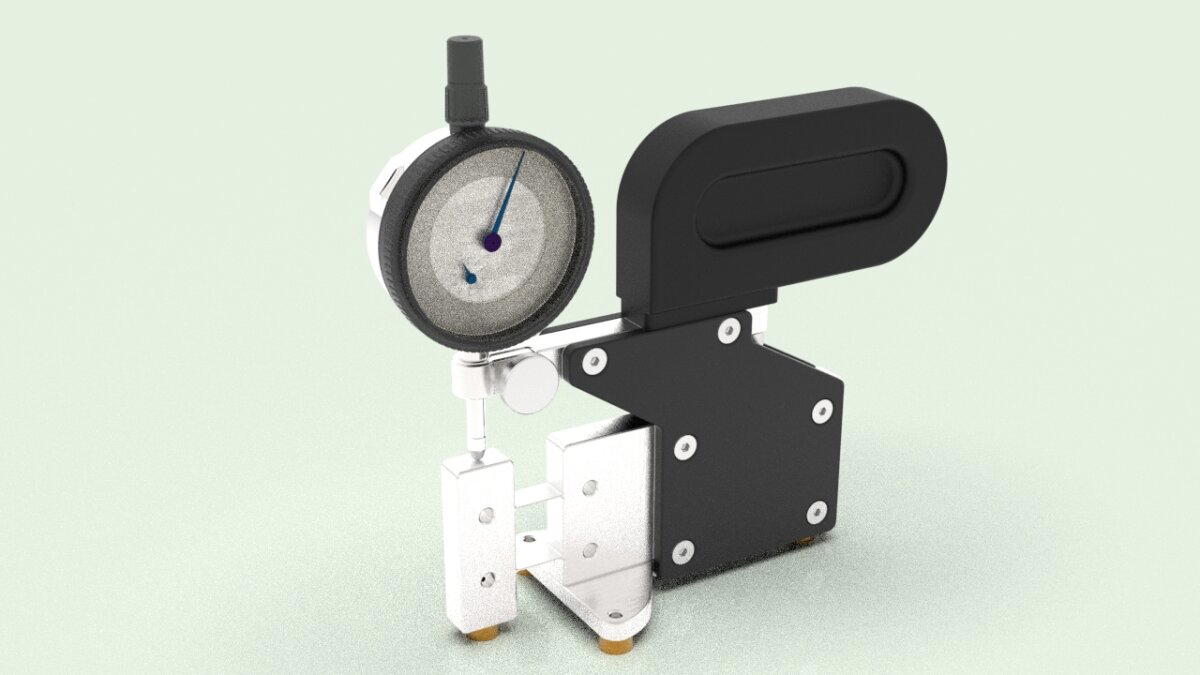

Ну и так для красоты и понимания как будет выглядеть на основании

Всем хорошего времени суток и до встречи😉

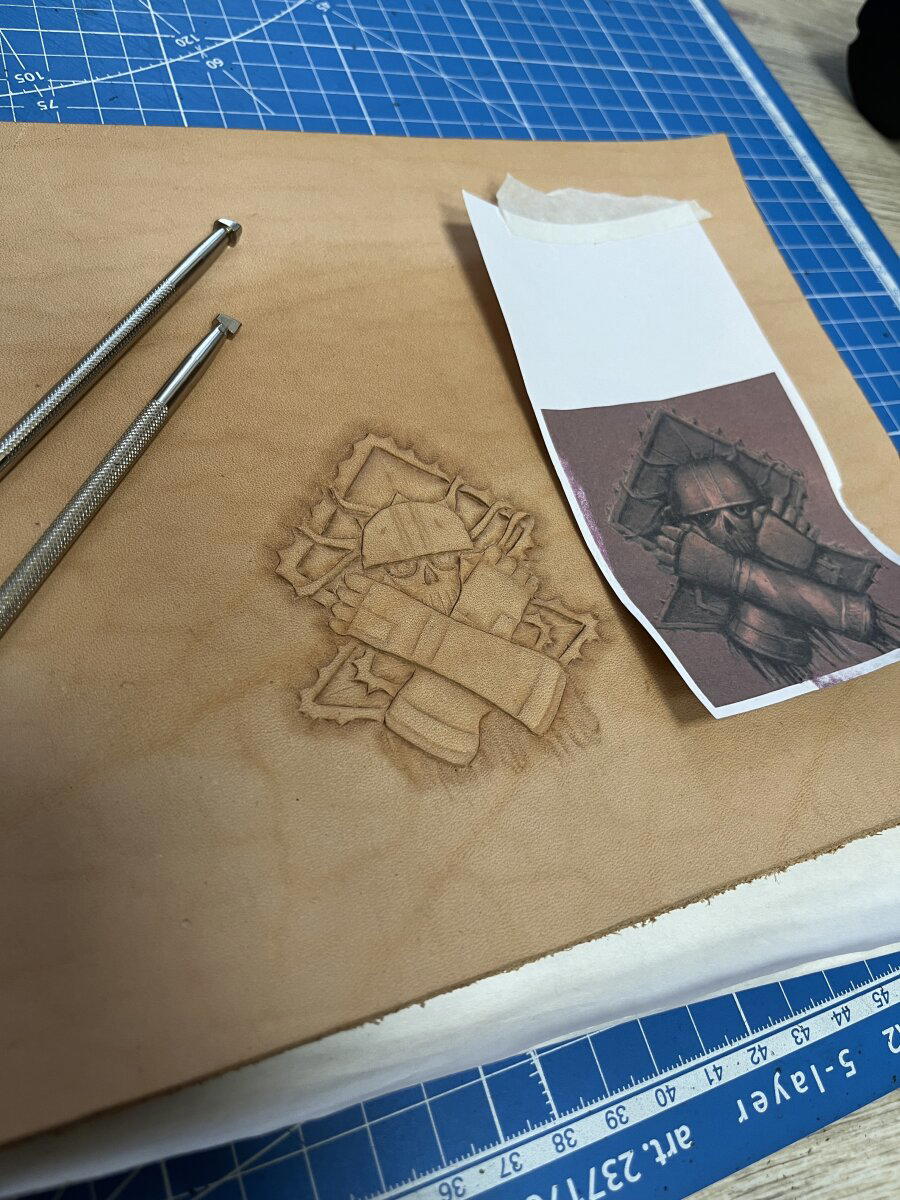

Приветствую вас, дорогие друзья! Хочу поделиться радостью: я завершил создание основания для подарка к 8 Марта. На нём есть символика и геометрический рисунок.

Особенно горжусь тем, что это моя первая работа в качестве резчика. Конечно, она не идеальна, ведь тогда у меня ещё не было опыта и знаний о работе с деревом и геометрией. Да и первый резец по дереву, которым я пользовался, был не самый удобный. Но я уверен, что это только начало моего пути в мире резьбы по дереву.

На моём канале есть статья, где я рассказываю о своём опыте и ошибках. Если вам интересно, можете почитать.

На сегодня у меня всё, но я уверен, что мы ещё встретимся! До новых встреч, друзья!🤣

Друзья прошу за геометрическую резьбу сильно не ругать, это моя первая работа, когда только начинал заниматься прекрасным хобби, как резьба по дереву.

Привет мои дорогие друзья.

Сегодня хотел бы показать и рассказать про своего верного друга на долгие годы. А речь пойдёт о моём первом друге резце по дереву своими руками из подручных средств.

Начну статью, наверное, с предисловия, откуда появился? Где был сделан? И, конечно же, сколько мы с ним прошли и что творили.

Появился у меня резец по дереву уже давно, когда будучи в армии на только увидел так сказать резьбу по дереву у друга, на тот момент, конечно же, он не был моим другом, но впоследствии со временем стал, начал мне показывать, что-то рассказывать и давать пробовать что-то вырезать.

Резьба по дереву, конечно же, мне понравилась, со временем и мой друг стал уделять мне больше времени, так как увидел что у меня это не мимолетное увлечение.

Не скажу, что было легко заниматься резьбой, так как резьбой по дереву приходилось, заниматься по ночам, познавать секреты, узнавать с каждым днём что-то новое и интересное,, и, конечно же, применять на практике под наблюдением, конечно же, моего друга а вернее сказать “наставника по резьбе по дереву”.

Но резьбу надо с чего-то начинать ведь правильно! С чего?

Кто-то, конечно, может сказать да что там взял да и сделал, да нет ребята не всё так просто, просто бывает у тех, кто ни чего ни делает и времени вагон и маленькая тележка

Конечно, без инструмента это не начать, так как без него ни чего, ни сделаешь и вот задумался я сделать первый резец по дереву, конечно же, не наобум и просто так а, подсмотрев у своего друга, особо конечно материала не было, как дерева для ручки, так и выполнить сам резец, да и клея не было у меня, чтобы потом всё это собрать в одно изделия и получить резец по дереву.

Ну да не чего, буду решать всё по мере наступления, и идти к заветному своему первому другу и окончания своей работе.

Лезвие, долго же я ломал голову шли дни и у меня ни чего не получалось и не было материала для этого, но не беда думаю я кто хочет и старается у того всегда получится, главное не опускать руки.

слепил из чего было

И вот уваля, выдался поход в соседнею воинскую часть, где как раз то было много выбора металла, где я и нашёл старое, чуть ржавое полотно, а точнее лезвие от старого станка по распилу древесины, который и стал моим хорошим материалом для создания лезвия для моего верного друга резца.

Там же и был найден не большой кусок обрези Кедра, который и стал в дальнейшем моей рукояткой или ручкой для резца по дереву. И вот я преступил к выполнению своей мечты, лезвие у меня получилось не с первого раза тут без этого ни как, но полотно мне позволяло сделать ещё две попытки и вот со второго раза у меня получилось, ох и радовался же я…

Заточил, и преступил к ручке или рукояти, тут уж как вам угодно, но тут было попроще, взяв резец у своего друга придал форму ручке, хорошенько за шлифовав во избежание попадания заноз, да и чтобы рука лежало удобно и не уставала рука от длительной работы.

Но, как и писал ранее в статье, клей, нету клея, думаю ладно не беда, так как древесина плотная и крепкая, то я решил забить в неё моё лезвие и что ты думаешь? Получилось, но сперва маленьким сверлом я проделал отверстие, чтобы не лопнула древесина и вот соединил.

Так у меня и появился верный друг и помощник как потом оказалось на долгие годы, не было уму сносу, точить, конечно, точил, но первый раз, когда задавал угол заточки» но это в другой статье напишу» и, конечно же “что мы с ним сделали первое, будут в следующей статье”

Как говориться не всё сразу, да и интрига для вас, да и для меня пару статей будет которыми с большим удовольствием поделюсь.

«Если моя статья была вам полезна, буду благодарен, если вы поставьте мне лайк или поделитесь публикацией в социальных сетях. Подписка на мой канал позволит вам быть всегда в теме и не пропустить новые, интересные и полезные публикации».

ДО НОВЫХ ВСТРЕЧ ДРУЗЬЯ.

Буэнос диас, например.

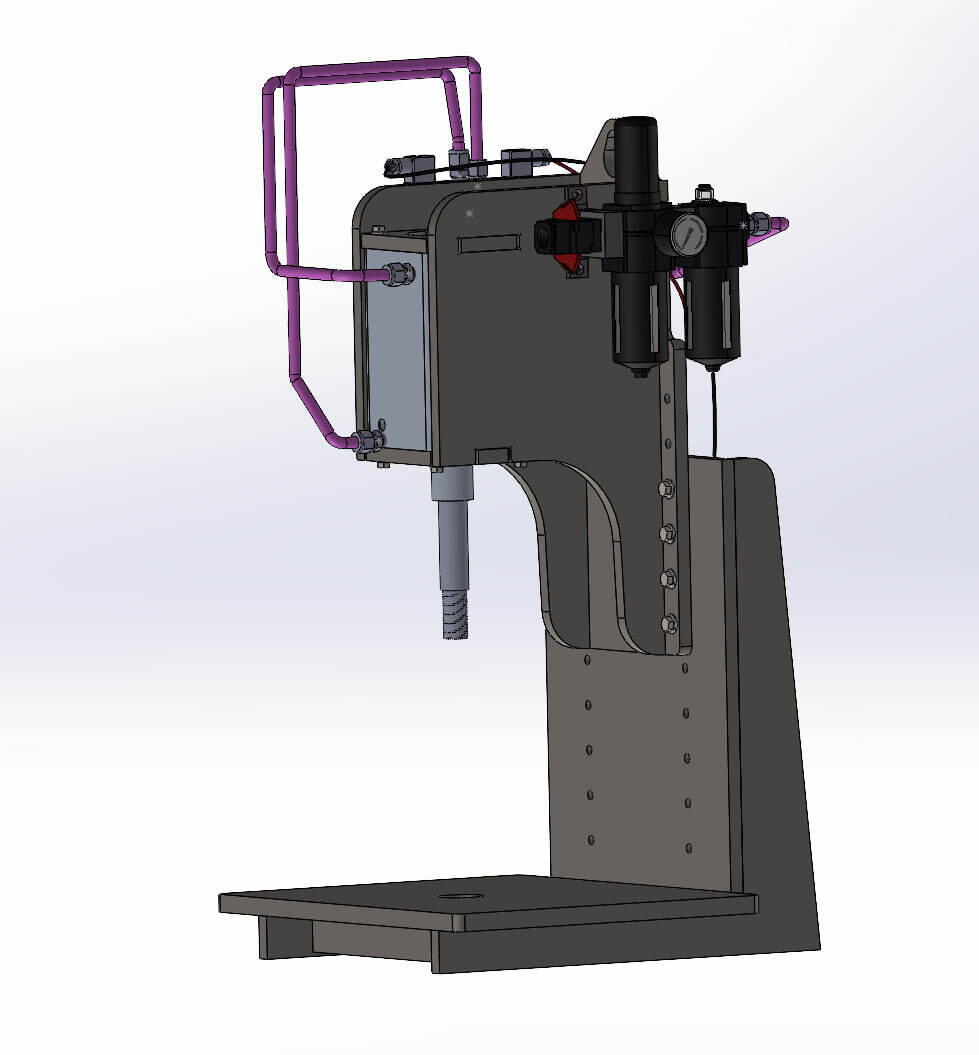

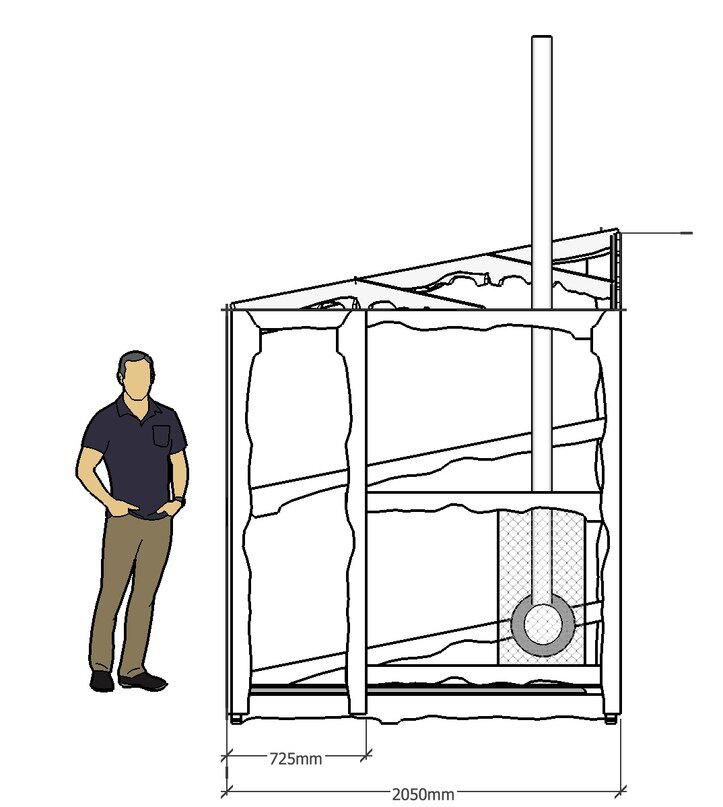

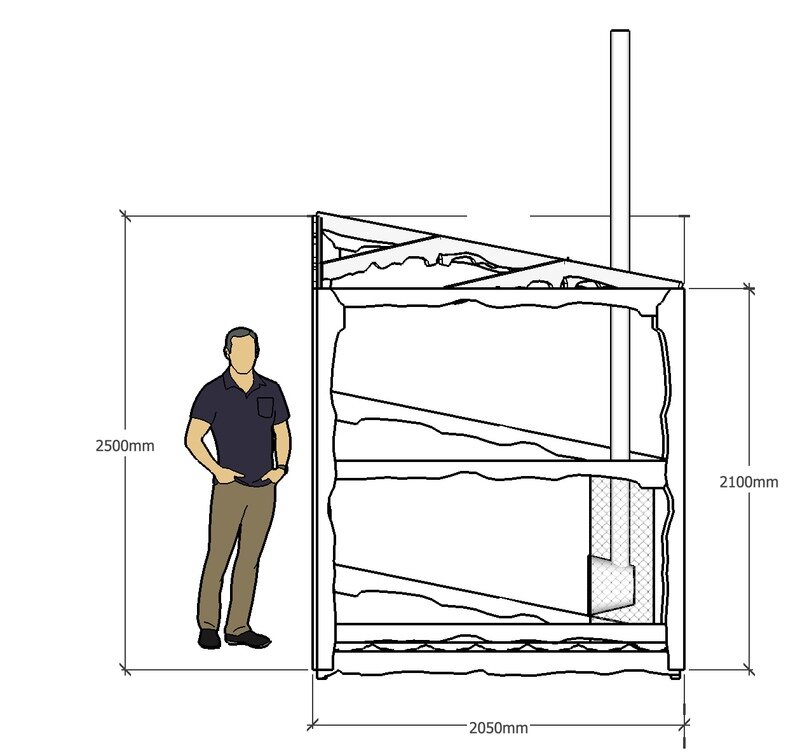

Возникла у меня идейка сделать пневматический пресс под запрессовочный крепёж. Фирменные - дорогие очень (от 1 млн), а у меня не много такой работы, не отобьётся. Следовательно что? Надо сделать самому.

Нарисовал проектик в солиде, заказал комплектуху. Железо отправил на плазменный раскрой.

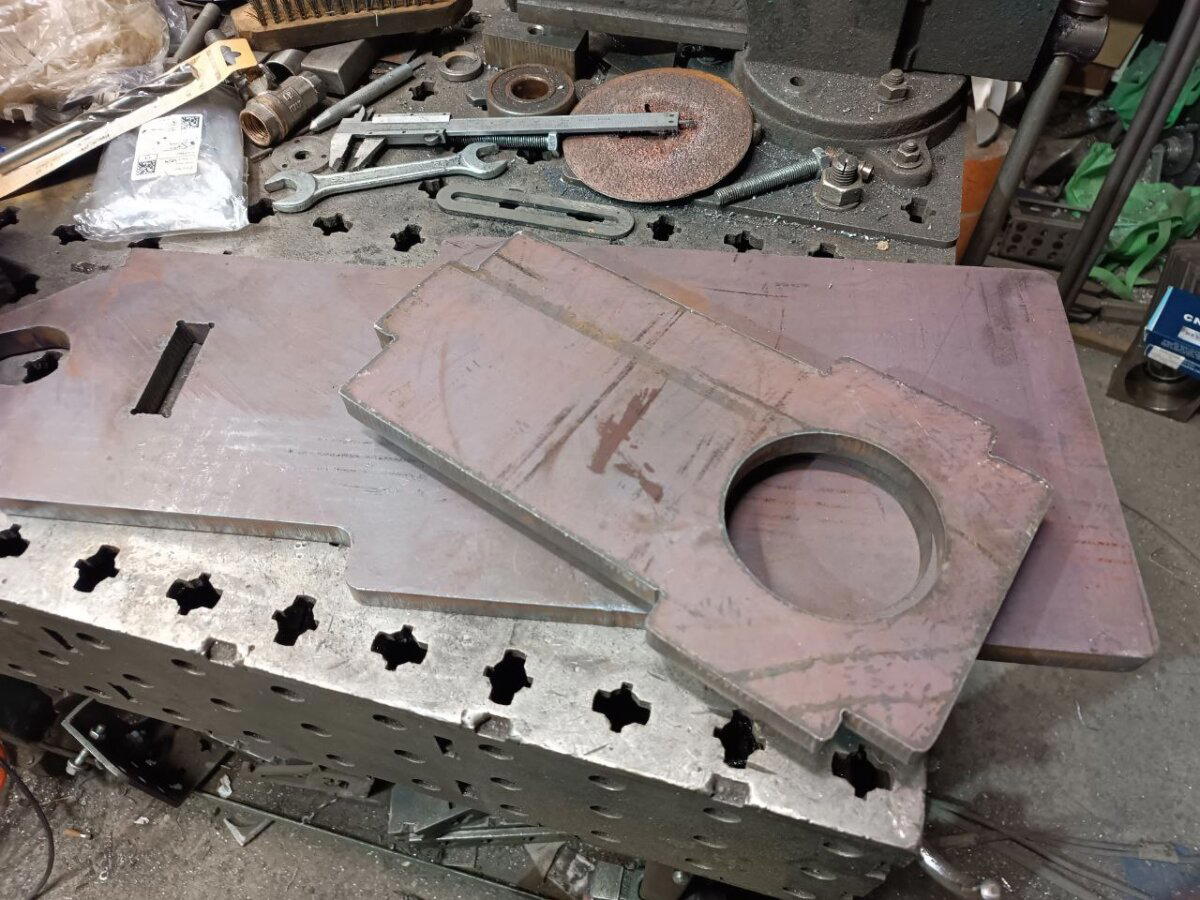

Быстренько поснимал фаски пневмофаскорезом, разметился и на сверлилку, поскольку плазм даёт не отверстия, а дырки... а рассверливать отверстия по дыркам от плазмы - не особо полезно из-за азотированной кромки.

Так, ну чо, можно начинать собирать и обваривать.

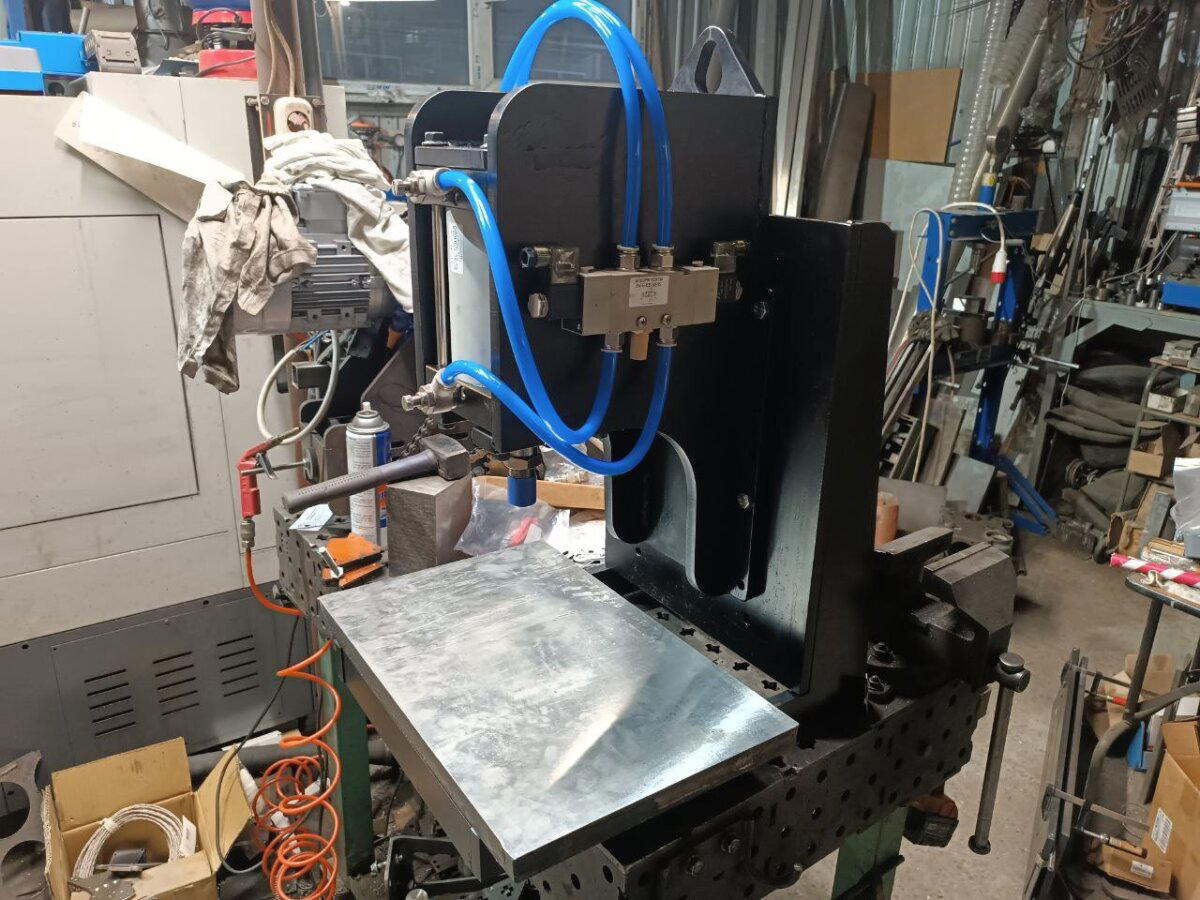

После непродолжительной сборки и сварки, железяки идут в порошковую покраску (как я делал печку - где-то в предыдущих постах). Хорошо, когда всё своё и вот оно тут прям.

Ну и - финальная сборка начисто.

Внимательный читатель обратит внимание, что я неправильно пневматику расключил. Но потом переделал. Не переживайте.

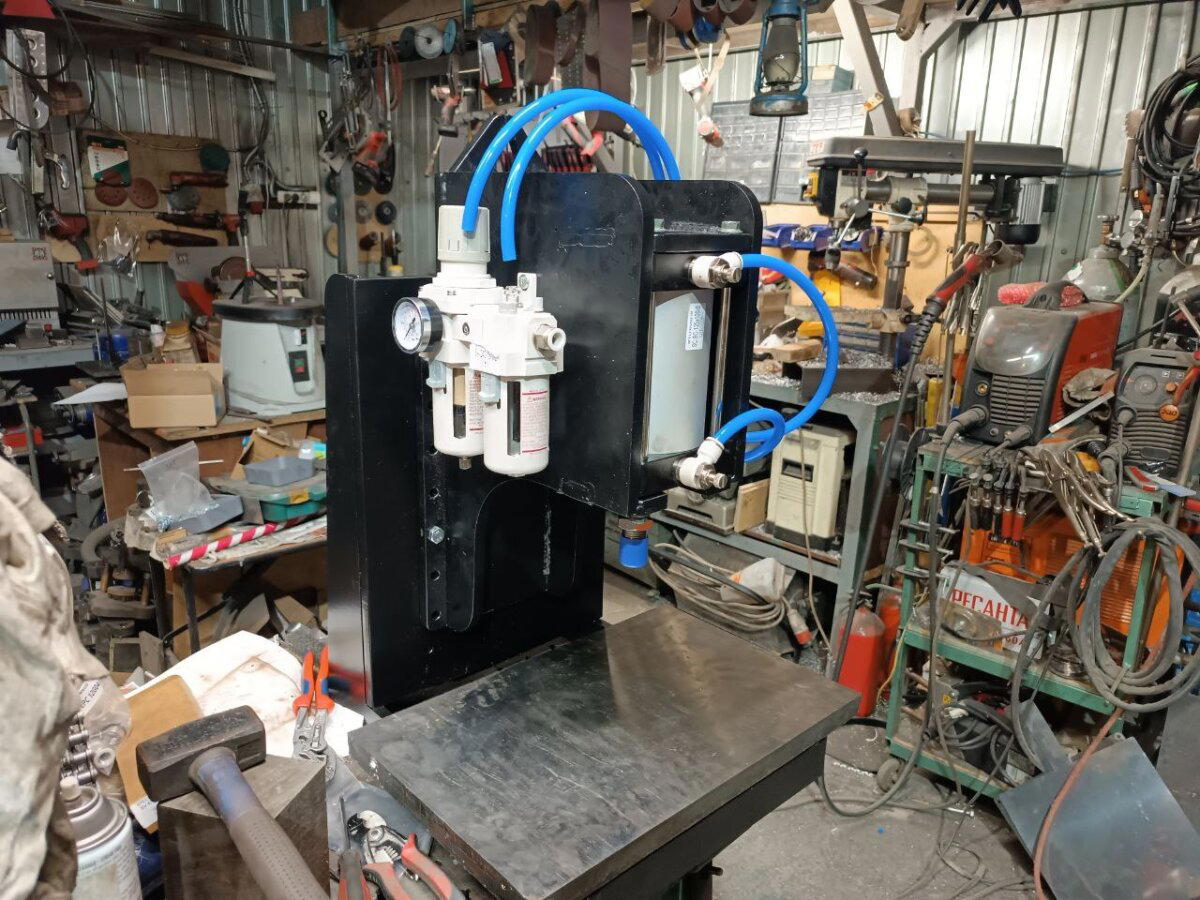

А с другой стороны, соответственно, регулятор и фильтр.

Сейчас на нём появилась ещё распаечная коробка, из которой растёт светильник. Так оно как-то удобнее. Общая масса вышла более 130кг. По деньгам - порядка 60 тыс. Это только материалы и покупные изделия. Работу, разумеется, не считал, ибо себе оно как бы и без надобности. По расчётам прессёныш давит около тонны. По факту... ну наверное тонну и давит:

Во всяком случае, фанеру 16мм разломал.

Времени потрачено - примерно день на проектирование и подбор компонентов (это я делал ещё на новогодние), а по работе фактически один день. Но, правда, в этот же день ещё работал ещё чпу-токарник и эрозия, так что если не отвлекаться на станки - было бы быстрее.

Если кому интересно такого плана металлический порнхаб и слесарный онлифанс - в профиле ссылка на телегу. Там без рекламы и политоты. Эт важно.

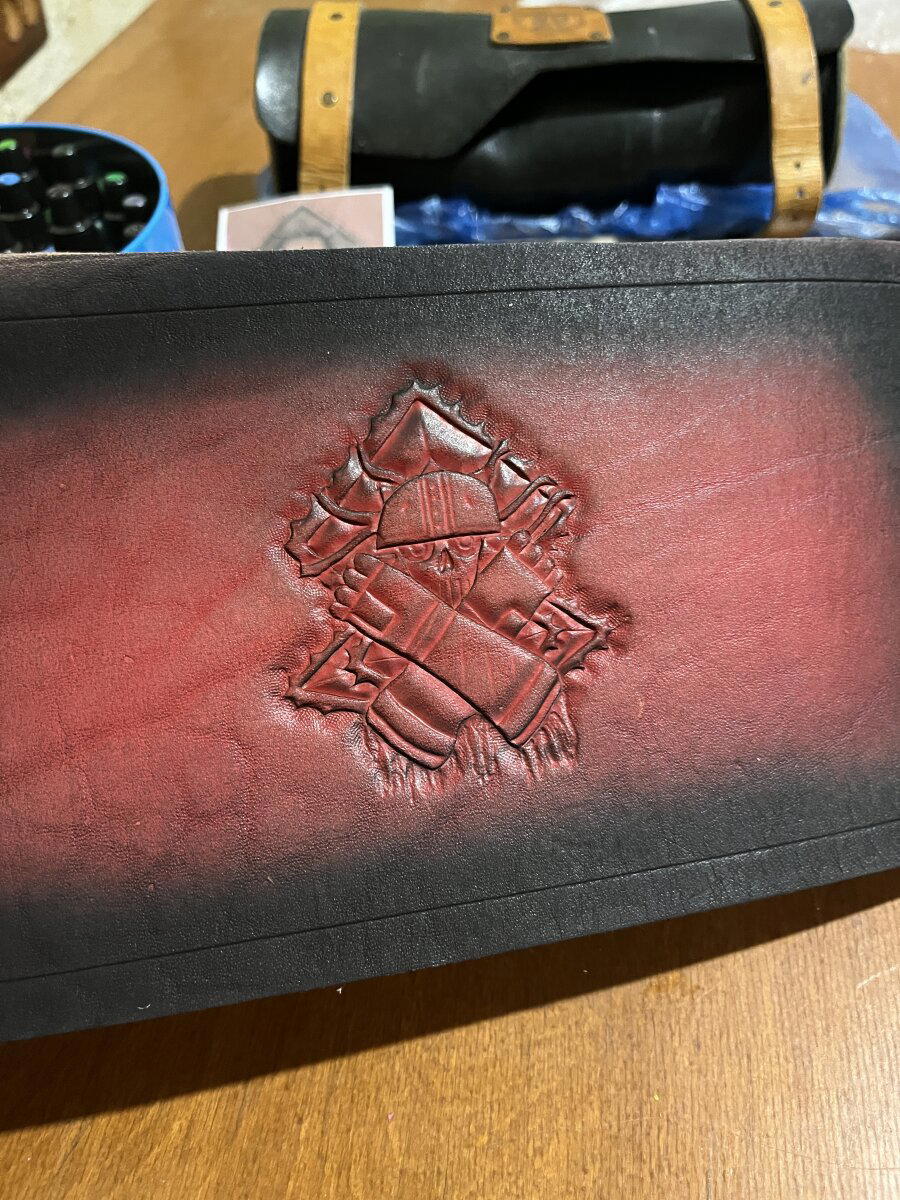

Стакан с крышкой для варгейма.

Был сделан на заказ, уже во всю карает врагов)

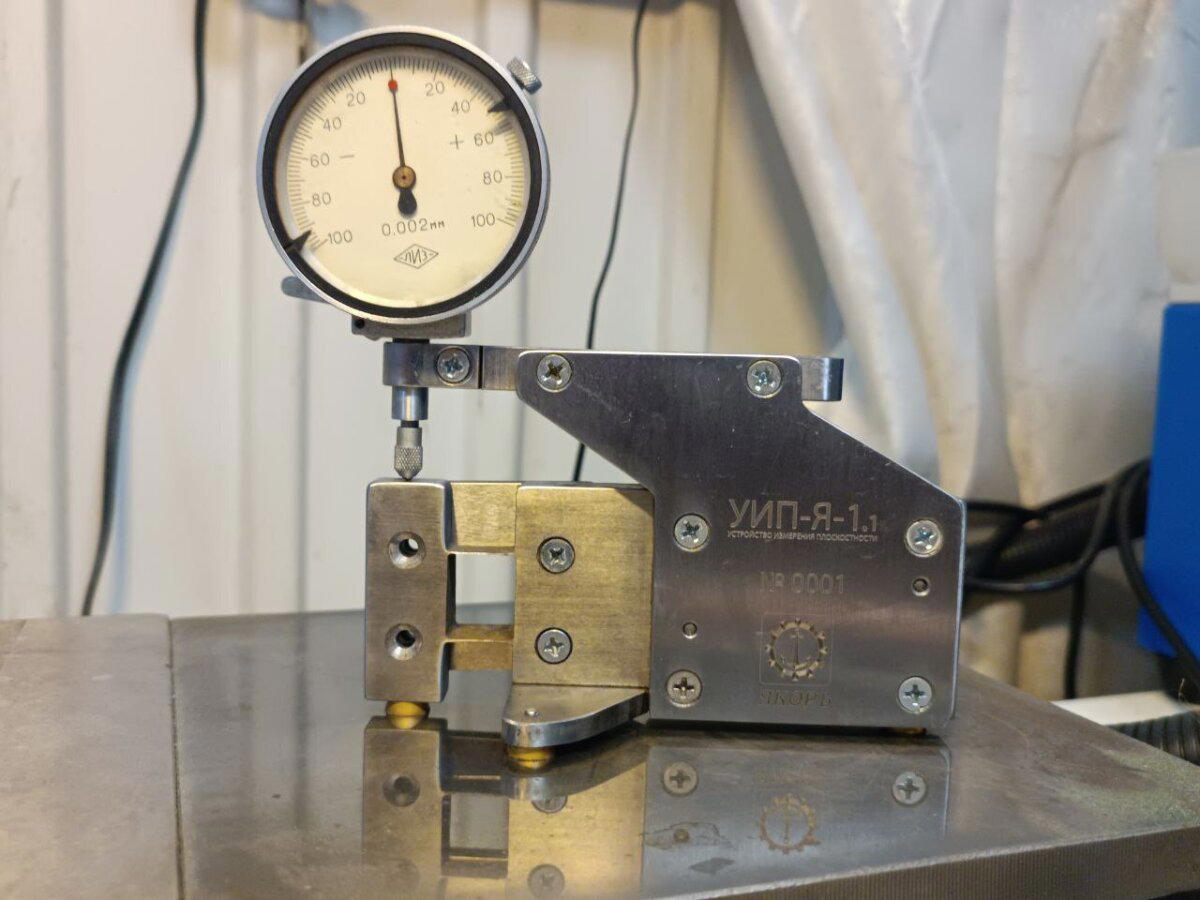

Точнее, о прикидке, насколько плоское - реально плоское.

Задача какая: есть некоторое к-во плит притирочных, разметочных и поверочных разных форм, размеров и качества. А также есть желание иметь на хозяйстве хотя бы одну плиту реально класса 0 или 00 (для тех, кто не в курсе, это когда на размере грубо 600х400 неплоскостность составляет микрона 3). А как померить? Вариантов есть несколько, но именно для прикидки качества плоскости решил изобрести вот такой приборчик. Плоскомер.

Почему "изобрести"? Потому что таких больше нет. Ни на ютубе, нигде. Есть Repeat-o-meter, но он ваще по другому устроен и куда более громоздкий.

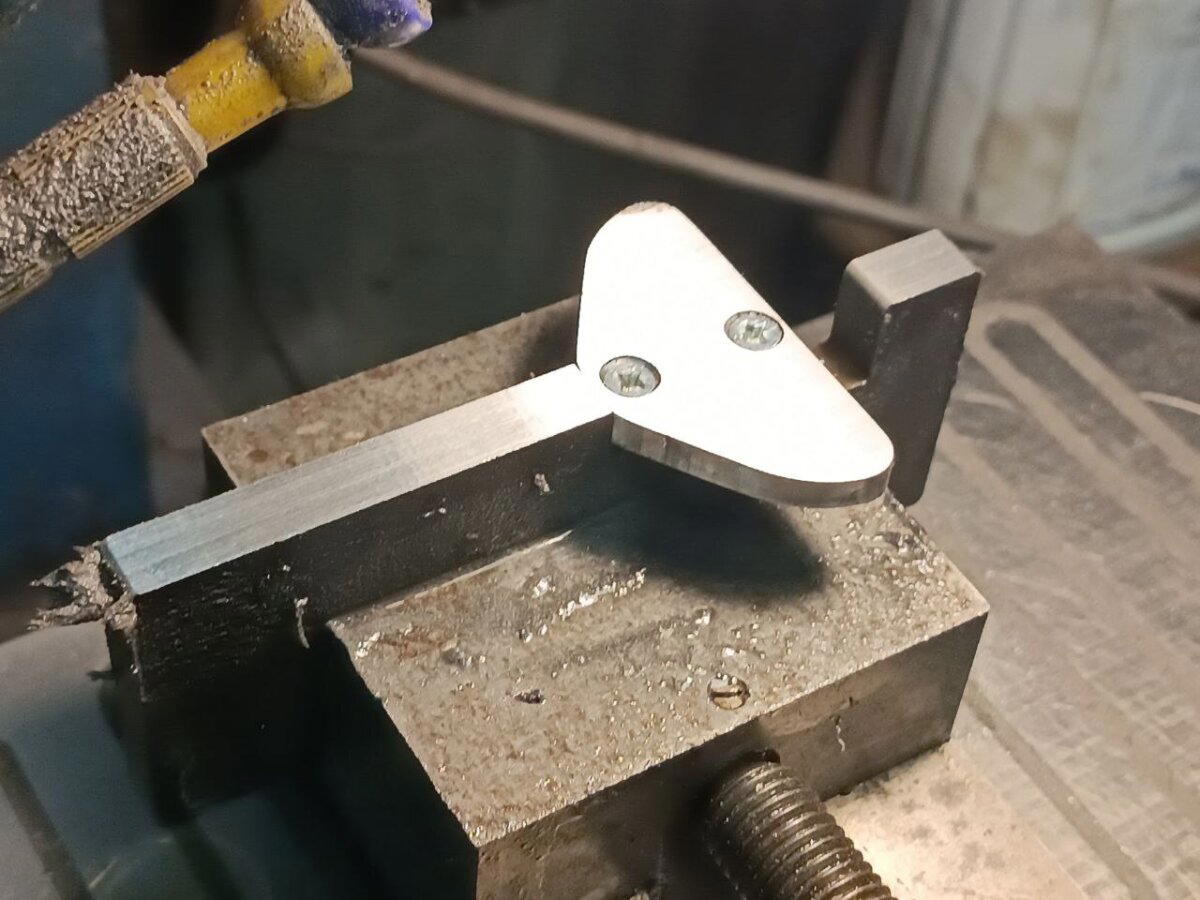

Итак, что из себя представляет мой плоскомер. Вертикальная плита из калёной до 36-42 HRC стали 40Х, в которой прорезано окно так, чтобы толщина перемычек, соединяющих правую часть основы и левую, подвижную часть были не толще 0,5мм. Таким образом получается шарнир, работающий в одной плоскости. Дальше это всё ставится на 4 точки, выполненные из круглых резковых вставок из твердосплава. Ну и максимально шлифуется. Погнали делать. Сперва на эрозии режу основную пластину и ножки.

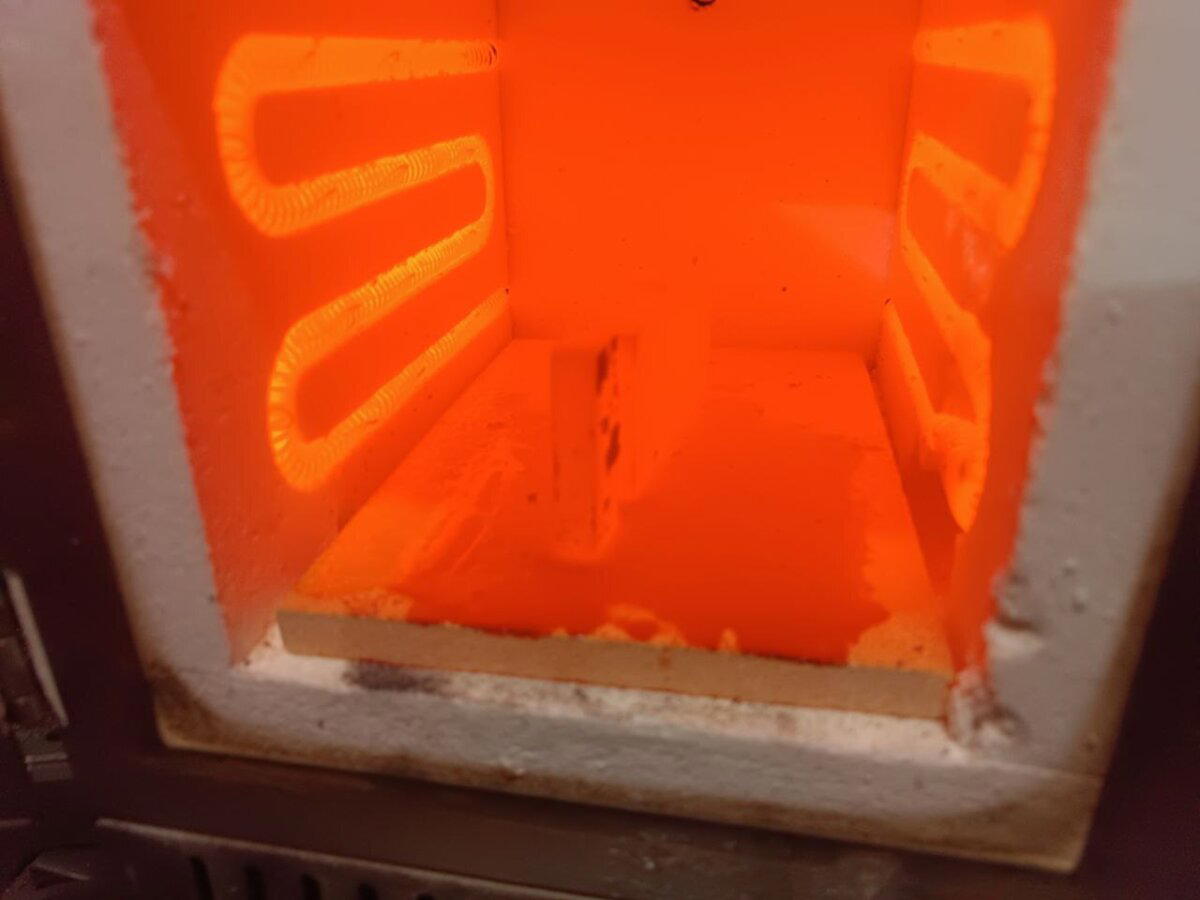

Во, кайф. Серловка и резьборезие оставлю за каждром, ибо это и так все умеют. Дальше у нас запеканка:

И закалка. Ну и потом отпуск, ессесно.

Теперь шлифовка на плоскошлифе.

Зашибись вроде... Пока суть да дело, эрозия вырезала консоль крепления индикатора. В данном случае - соточник (чисто попробовать), а ваще сюда ставится одно- или двухмикронник.

После неплодолжительной сборочки получается вот так:

Особо чоткий зритель может видеть позади будущего шарнира - пластину-арретир. Она жёстко соединяет измеряющую часть и основание, чтобы эти сопливые 0,5 мм не согнуть и не сломать.

Теперь приделываем твердосплав:

Ну и после нанесения лазерной маркировочки, изделие готово.

Покатал по имеющимся плитам, получается, даже после шлифовки у меня плита заходит в нулевой класс. Я на канале видео выкладывал. По плите 400х400 между максимумом и минимумом если правильно помню - 4 микрона. Хорошо. Но теперь желание проверить насколько верно работает сам прибор. А для этого нужна плита 00 класса, желательно гранитная и на краску приложить ту, что уже померил. :) Вощем, если уж залез в точные измерения, вылезти оттуда сложно, ребят. Не повторяйте моих ошибок. А то сейчас уже и оптикатор с разрешением в 0,1 микрона есть и пластины интерференционные, которые в правильном свете порядка 350 нм показывают. Ужас.

А если кому интересна металлообработка прям в режиме онлайн, без рекламы, политоты и прочего говна, тому вот сюда:

Всем привет!

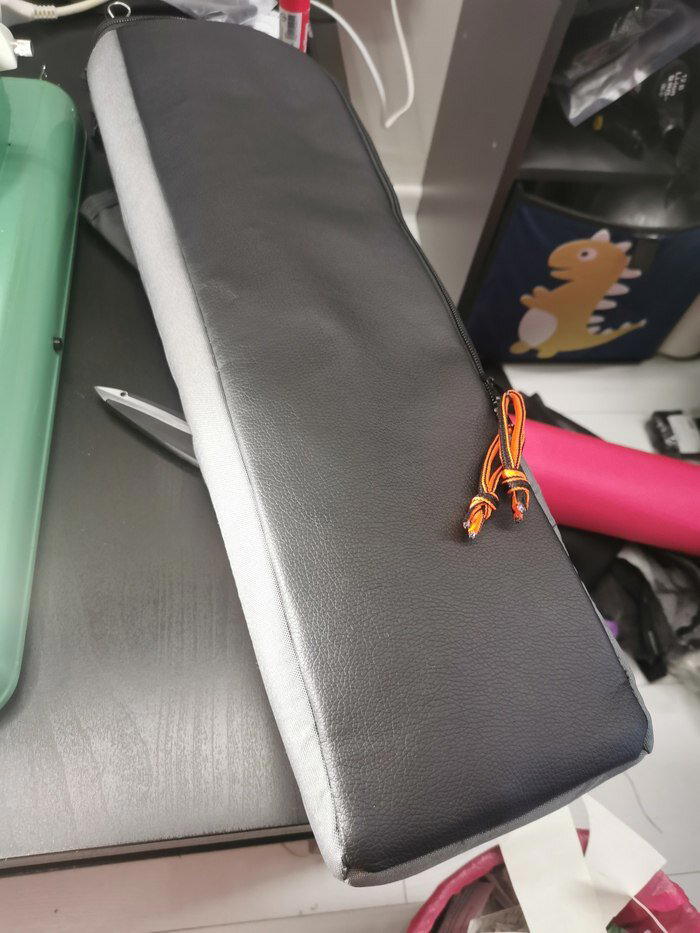

В качестве хобби занимаюсь шитьем чехлов для оружия и разной другой снаряги.

Недавно копался в шкафу и нашёл один из первых своих самодельных чехлов. Он то и сподвиг меня написать этот пост.

На его примере я бы хотел показать как происходило развитие чехлов и рост моих навыков.

Немного расскажу, как я докатился до жизни такой.

Как-то по осени 23 года пришла мне в голову идея , что хочу я оружием владеть.

Ну что ж, спустя пару месяцев, пройдя через всю бюрократическую волокиту, я полученил лицензию и стал счастливым обладателем турецкой бейдоры с длиной ствола 510 мм. Это минимальная длина ствола, разрешенная законами РФ. (Вообще 500 мм., но короче 510 в заводском исполнении ничего нет). А ещё по закону первые 2 года разрешено покупать только однозарядное или двузарядное оружие.

Пока я делал лицензию, то попутно искал тот самый чехол, который бы подошёл под мои хотелки. Он должен быть компактным, удобным, но в тоже время вместительным, и самое главное выглядеть не как дедушкин чехол от берданки.

Да... вобщем я никогда не ищу лёгких путей. И в этот раз тоже не стал. После пары месяцев поисков было принято решение сделать чехол самому.

И вот с этого начинается моя швейная история.

Самый первый чехол увы не сохранился, я его сшил за пару часов из старых дырявых джинс на только что купленной швейной машинке с блошиного рынка.

Результат получился, конечно, так себе, но для первого раза вполне себе неплохо. Я решил, что если ничего лучше не сделаю, то в нем и понесу свое оружие в Росгвардию.

Сел я значит думать как и чего я хочу, и придумал. Заказал ткани и фурнитуру и начал ваять.

Получилось вот что:

Планировалось, что чехол будет цепляться на карабины к сумке. И все это будет висеть на лямке на груди, либо на спине. В процессе изготовления я понял, что идея так себе, чехол теряет форму когда оружие внутри, сумка тоже не держит форму все сминается, провисает.

Следущий вариант.

Получилась элегантная сумочка. В ней я первый раз выгулял свою двудулку. В целом удобно, но хотелось бы, чтобы чехол висел на плече. Поэтому на основе выкроек от этого чехла был сделан следущий вариант изделия.

На фото все 4 чехла)) в самом низу лежит самый первый чехол из джинс.

Добавил 3 кармана и велкру.

В целом получилось то, что я хотел. Но на этом я не остановился. Я шил из оксфорда, а он особой прочностью не отличается, поэтому я заказал кордуры.

С ним я уже ездил на стрельбища. Добавил ушки и карабин, чтобы лямку можно было крепить как справа так и слева.

В процессе эксплуатации я пришёл к выводу, что 3 маленьких кармана не нужны. Я рассчитывал их размеры под коробку 20 патронов, ну или 2 по 10. Это не особо удобно, в них особо ничего другого не положишь. Например футляр от очков не влезает.

Решил, что нужно объединить два нижних кармана, убрать велкру и добавить молли крепление.

И вот он уже был практически идеален. То, что я и хотел. То, о чем я мечтал. Я с ним объездил полстраны.

Но выяснилось страшное, оранжевый подклад сильно пачкается от оружейного масла и сажы. Поэтому был сделан полностью чёрный вариант из ткани кордон 500.

Теперь я доволен.

Я завёл свой тг канал https://t.me/chumdn , я там много чего выкладываю, поэтому велком, если интересно.

Ну, а я пойду, ещё чего-нибудь сошью.

Всем привет. Увидел рекламу и решил зарегаться здесь, потому что на пикабе нынче авторский контент не в почете.

А я вот видео сделал как органайзер шью. Надеюсь вам понравится.

Это мои первые значки смоделированы в ручную. Судите строго

Всё контакты в профиле

И иногда хочется построить что-то быстрое, но при этом красивое и полезное. Так было и с этим проектом - хотелось создать нечто в лесу всего за выходные. Подробно описанный опыт строительства бани-на-природе в этом материале.

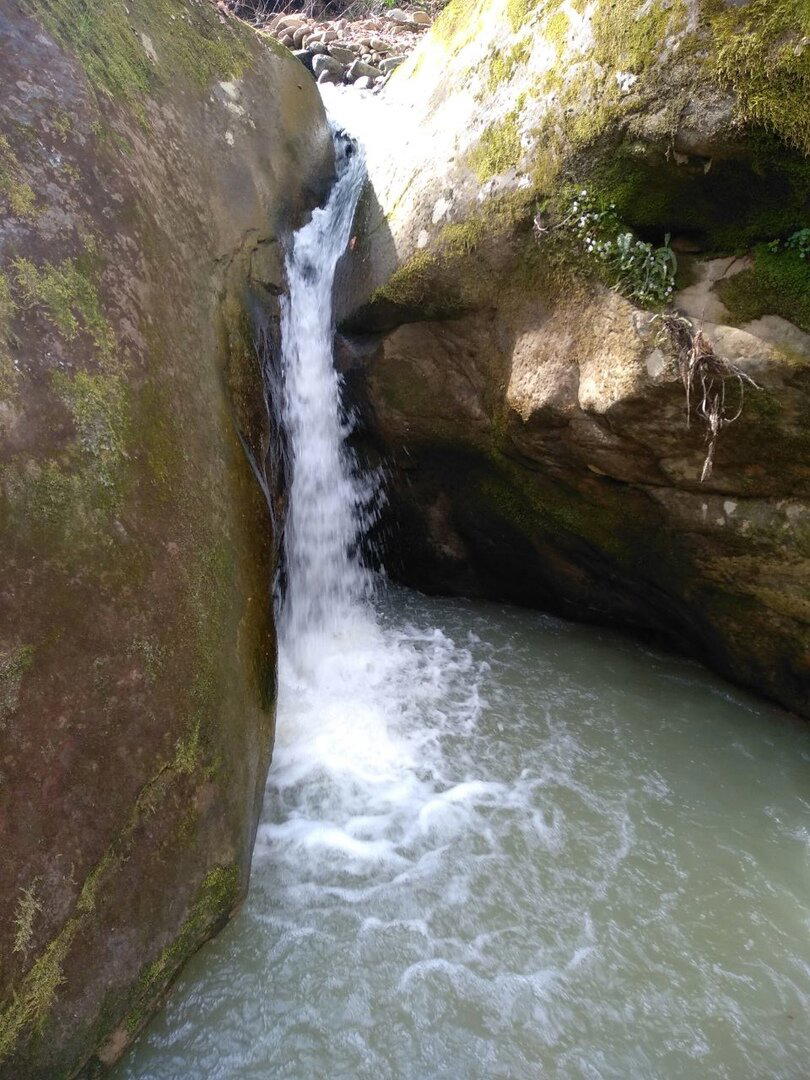

Ходили по ручью еще весной - хотелось и чтобы купель была по-глубже и место по-интересней, и чтобы удобная площадка без заморочек с “фундаментом” и чтобы не смыло в июнский сезон дождей. И даже может еще и небольшой водопад в качестве душа по-близости — было бы идеально!

Все хотелки учесть не удалось. В итоге нашли место максимально безопасное с точки зрения паводков, а купель оказалась не самая глубокая, но зато бонус - огромный каменный карниз где можно укрыться от дождя.

Делать максимально бюджетно — значит использовать, то что:

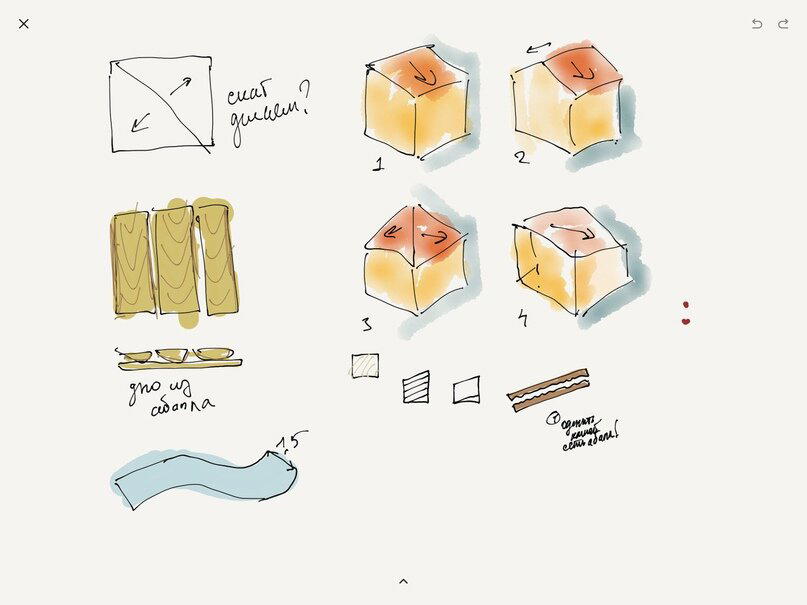

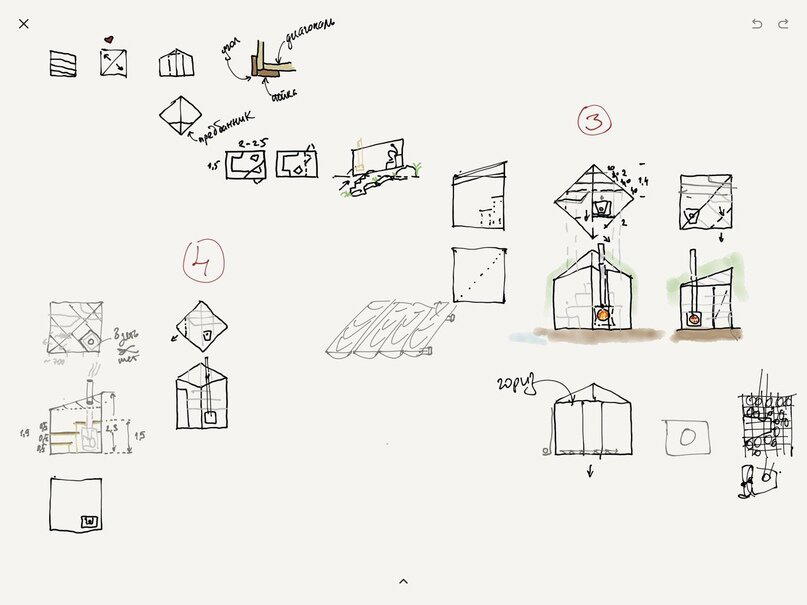

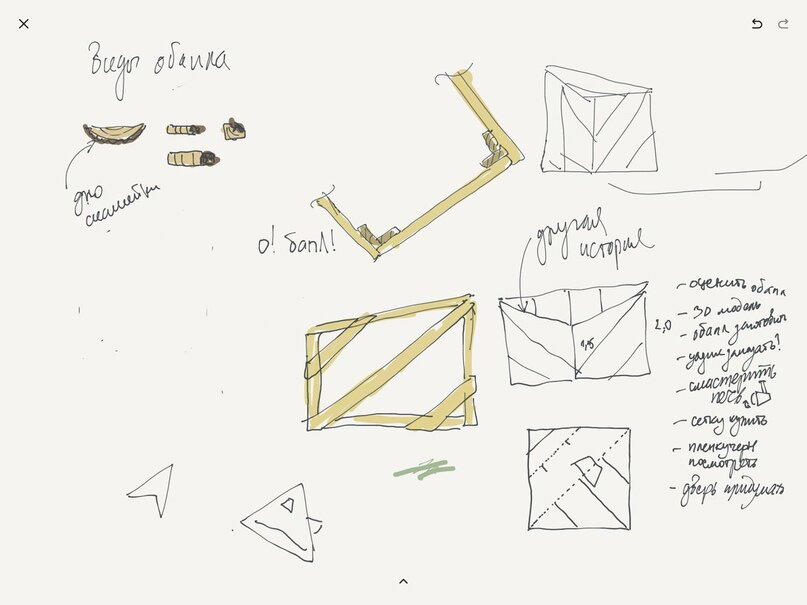

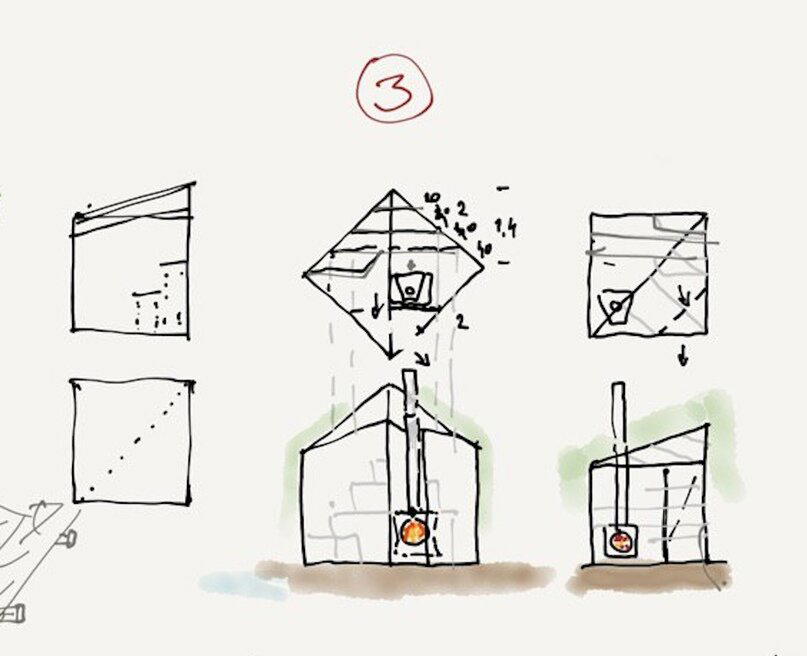

Ищем форму конструкции - чтобы и скат был и каркас жесткий и простота в сборке. Ну и какую-то эстетику по дороге не потерять.

Останавливаюсь на форме, где конек (верхнее ребро скатов кровли) служит еще и диагональю жесткости каркаса в горизонтальной плоскости. Идея в том, что скамьи устанавливаются в районе верхнего угла кровли, дверь в области нижнего. Тогда пар от печи собирается там где нужно.

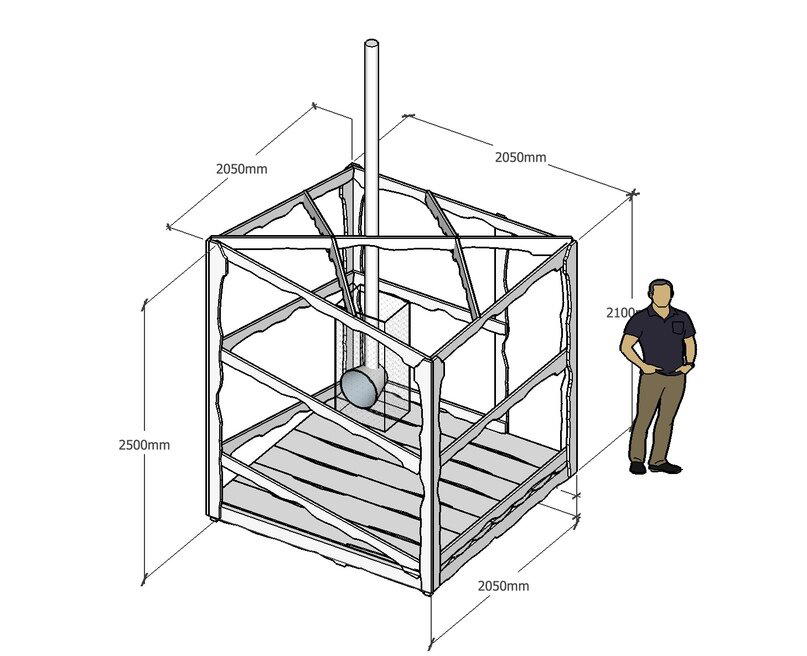

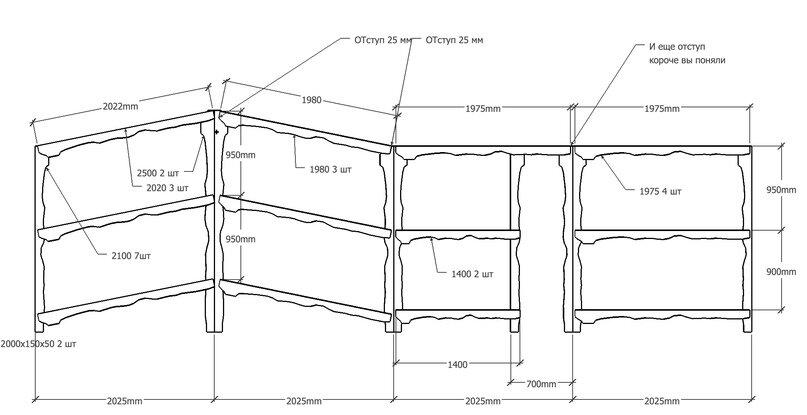

Когда понятно, из чего и что делать, накидываю проект в скетчапе, выгружаю развертку по стенам и точные размеры деталей:

Намерение: сделать баню за выхи и еще и успеть попарится. Поэтому в пятницу вечером собираемся в гараже порезать металлические детали, согнуть дверцу для печки, вставить трубу в топку-ведро и договариваемся на УАЗик чтобы не тащить материалы в лес на себе.

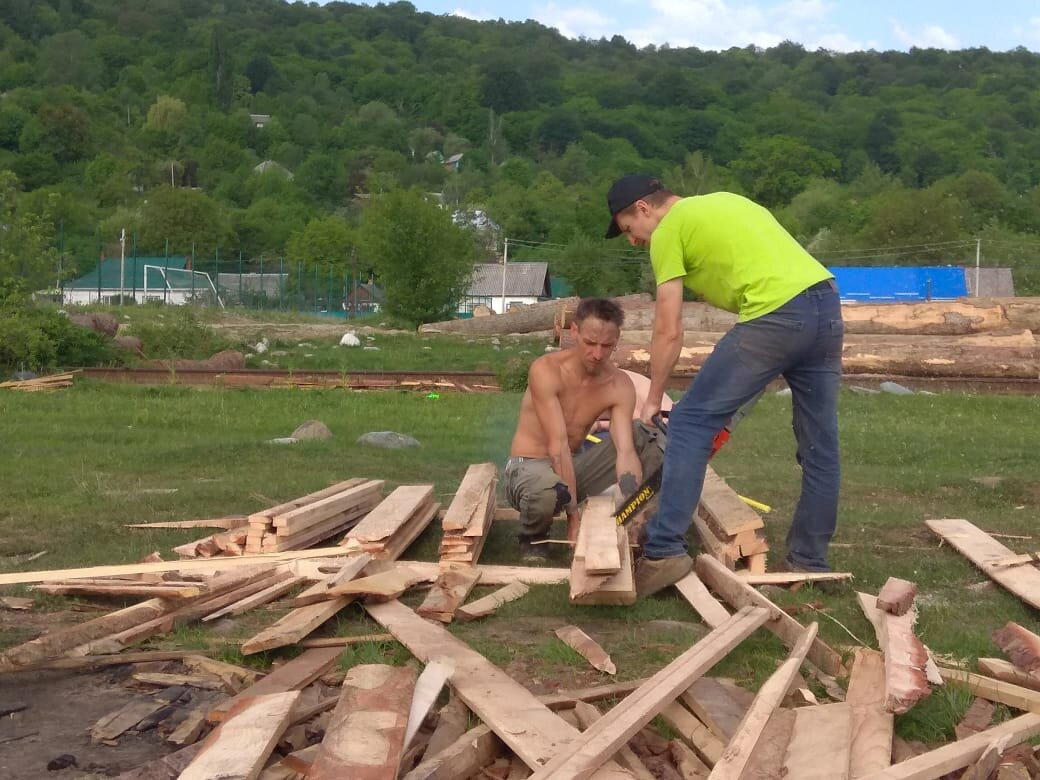

С утра субботы собираемся на развалах горбыля с ближайшей лесопилки. Выбираем и собираем подходящие детали, размечаем, режем бензухой в размер и грузим на УАЗик.

УАЗ непредсказуемо застревает, не доехав около полукилометра, поэтому перетаскиваем все доски и инструмент на себе. Совершив около десяти ходок туда-обратно втроем тратим на это около 2,5 часов.

Прошло пол-дня и материалы и инструмент на месте и можно продолжать.

Пилим обвязку и застилаем пол:

Каркас почти готов

Вид со стороны каменного карниза:

Начинаем обтягивать пароизоляционной пленкой и выясняем, что ее у нас практически нет. На этом заканчивается субботнее строительство.

Доделываем стропила, устанавливаем лист жести под трубу в кровле:

Будущая печь:

Находим камень в форме трапеции, идеально подходящий под основание печки. Оборачивем сетку вокруг так, что общая форма повторяет очертания ведра. Из сетки организуем объем для заполнения речным песчаником, другого камня на местности не оказалось. Получается что-то вроде габиона:

Прорезаем в сетке проем для дров, устанавливаем заранее подготовленную петлю-дверь в «уши» ведра:

Сразу начинаем топить, чтобы камни нагрелись и к вечеру можно было бы парится.

Продолжаем обтягивать пароизоляционной пленкой. Крепим скобами, стандартная технология.

Второй слой обшивки — черный укрывной материал.

Черный цвет менее заметен, и лучше вписывается в природное окружение.

В качестве кровли натягиваем черную полиэтиленовую пленку.

С дверью не заморачиваемся — вешаем штору из куска пароизоляционной пленки. Тем временем печь уж прогрелась, можно начинать париться.

В этом видел я расскажу Вам почему для своего ремонта, для организации системы отопления, я выбрал именно полипропиленовые трубы, а не трубы их сшитого полиэтилена.