Здрасьте, например. Поскольку я тут перманентно забанен, перед новым годом не удалось показать. Короче, была у нас тут раздача слонов и открывашек. Ну и чуток о том, как делаются эти самые они.

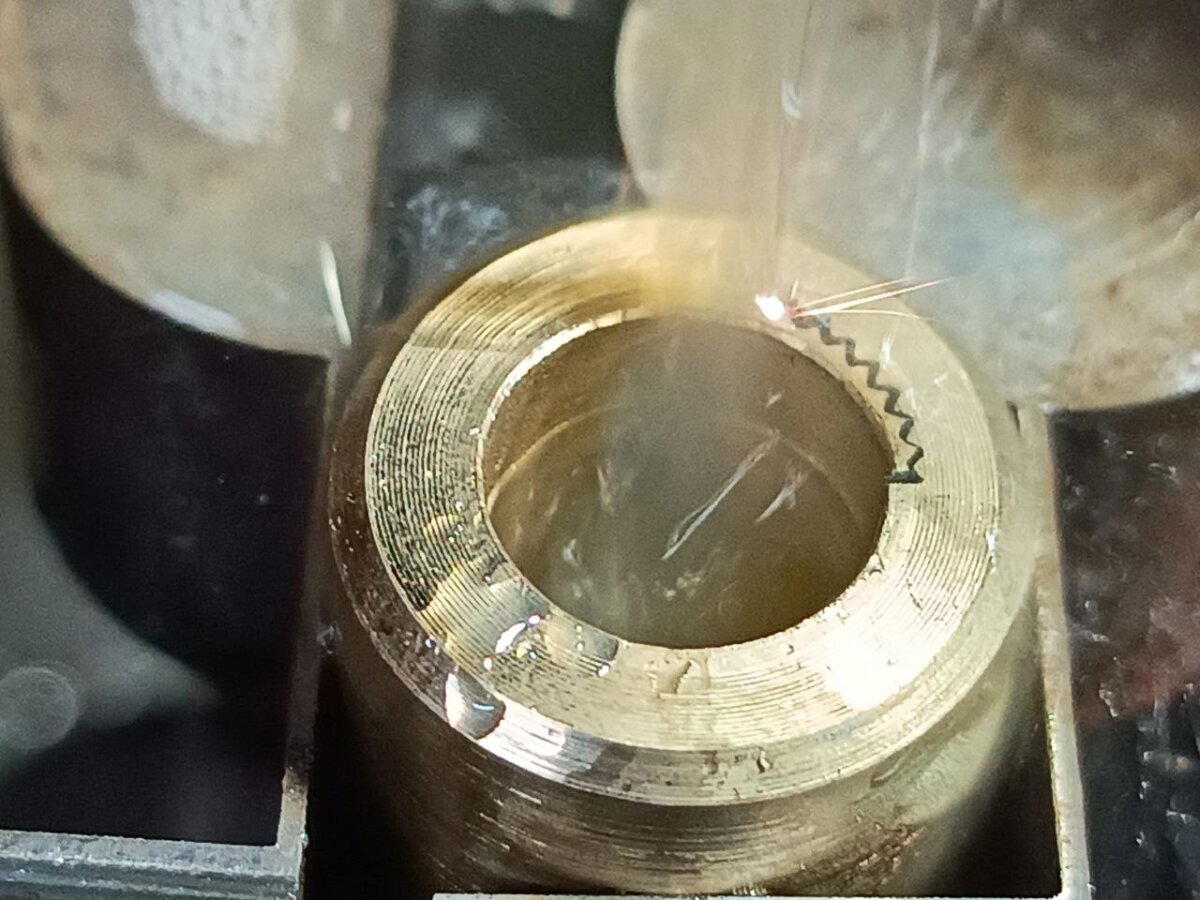

Сперва заготовки режутся на лазере из нержи-трёхи. Лазер не мой, поэтому схематично не показано. А вот остальное уже моё. Поэтому показано. Короче, дальше у нас галтовка. Самодельная, ессесно. Максимально шакальное фото, однако вот. Галтовка стоит в максимально засраном углу, ибо подпыливает. На крышке написано "ЕБОШ стоунвош".

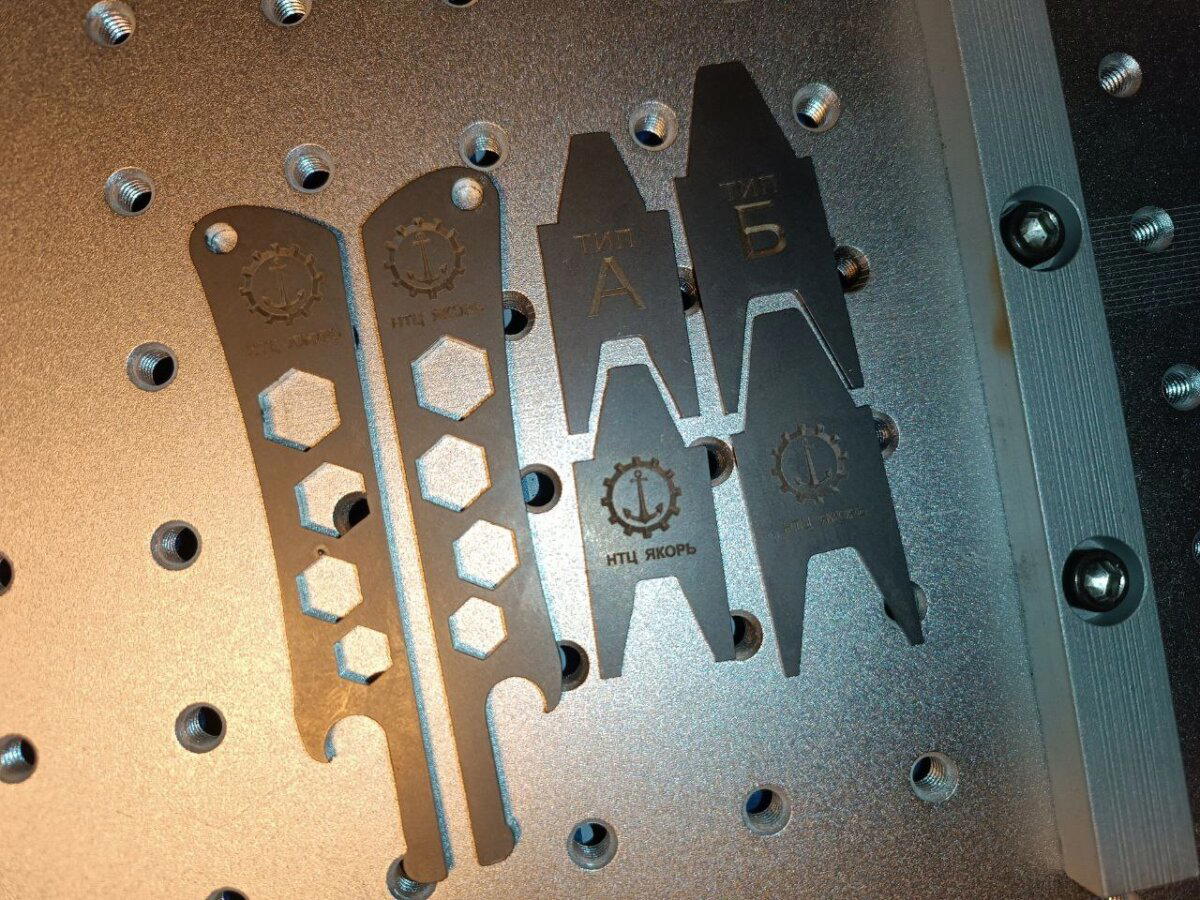

После галтовки железячки получаются примерно такие:

О, дааа. Их прям много. Это я сделал десяток, ну типа парочку себе и остальные типа парням раздать. А внезапно выстроился целый ажиотаж и под 200 человек изъявило желание такую штуку получить. Ну а если уж сказал слово - так надо делать, чо.

Помимо открывашек, кстати, сделал ещё шаблоны для изготовления шкивов и измерения ремня по профилю А и Б. Но это чисто для токарей штука.

Потом, соответственно, отмаркировал это всё логотипчиком нашего металлического порнхаба с помощью приходящего студента и свежекупленного маркировочного лазера. Вроде норм.

Ну и потом упаковка и отправка желающим.

Типа того. Предвосхищая вопрос. Это не продавалось, а именно отдавалось даром. Т.е. подписчики железного онлифанса записались, я сделал, отправил. Они платили только за доставку. И то не мне, а службе доставки.

А так чо, телегоканальчик по металлизму в профиле. Там железки всякие. А рекламы и политоты нет. Всего наилучшего.

Буэнос диас, например.

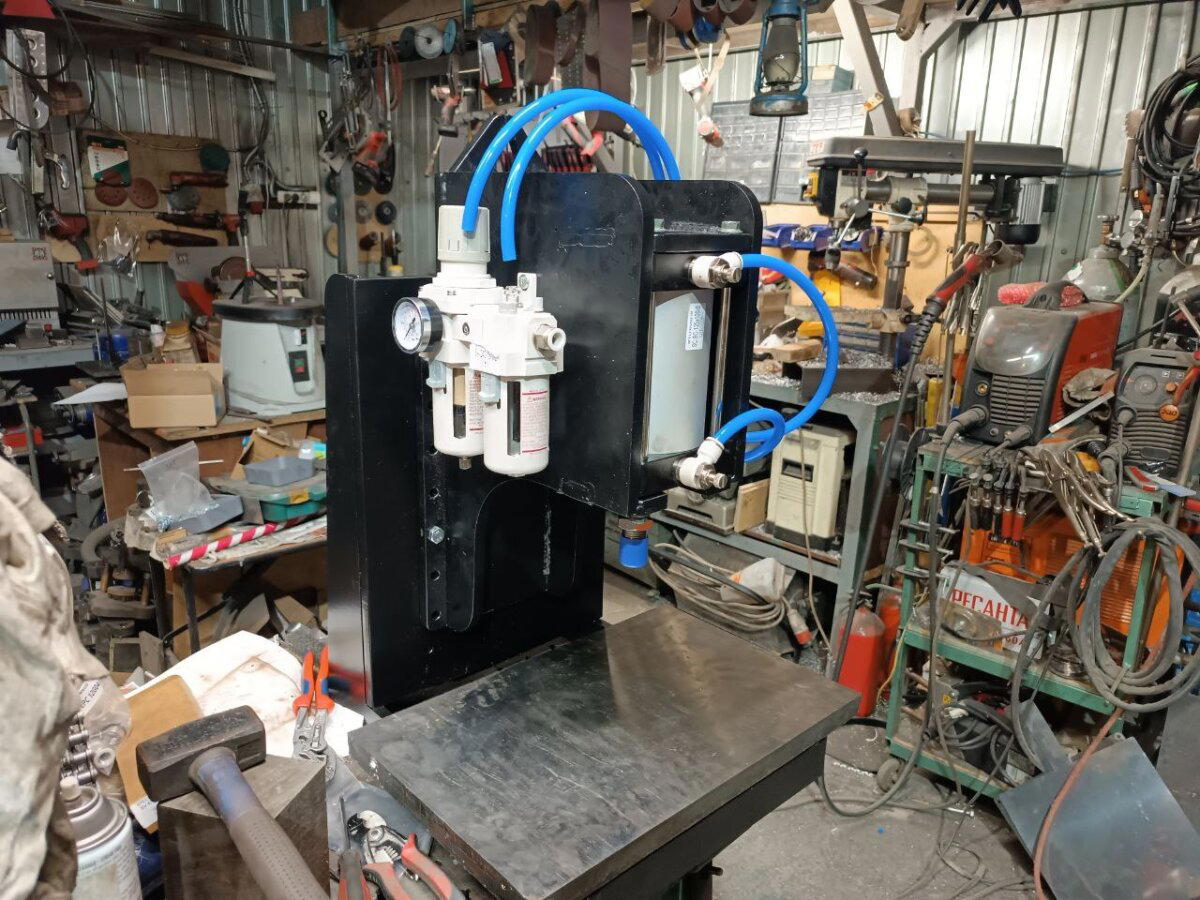

Возникла у меня идейка сделать пневматический пресс под запрессовочный крепёж. Фирменные - дорогие очень (от 1 млн), а у меня не много такой работы, не отобьётся. Следовательно что? Надо сделать самому.

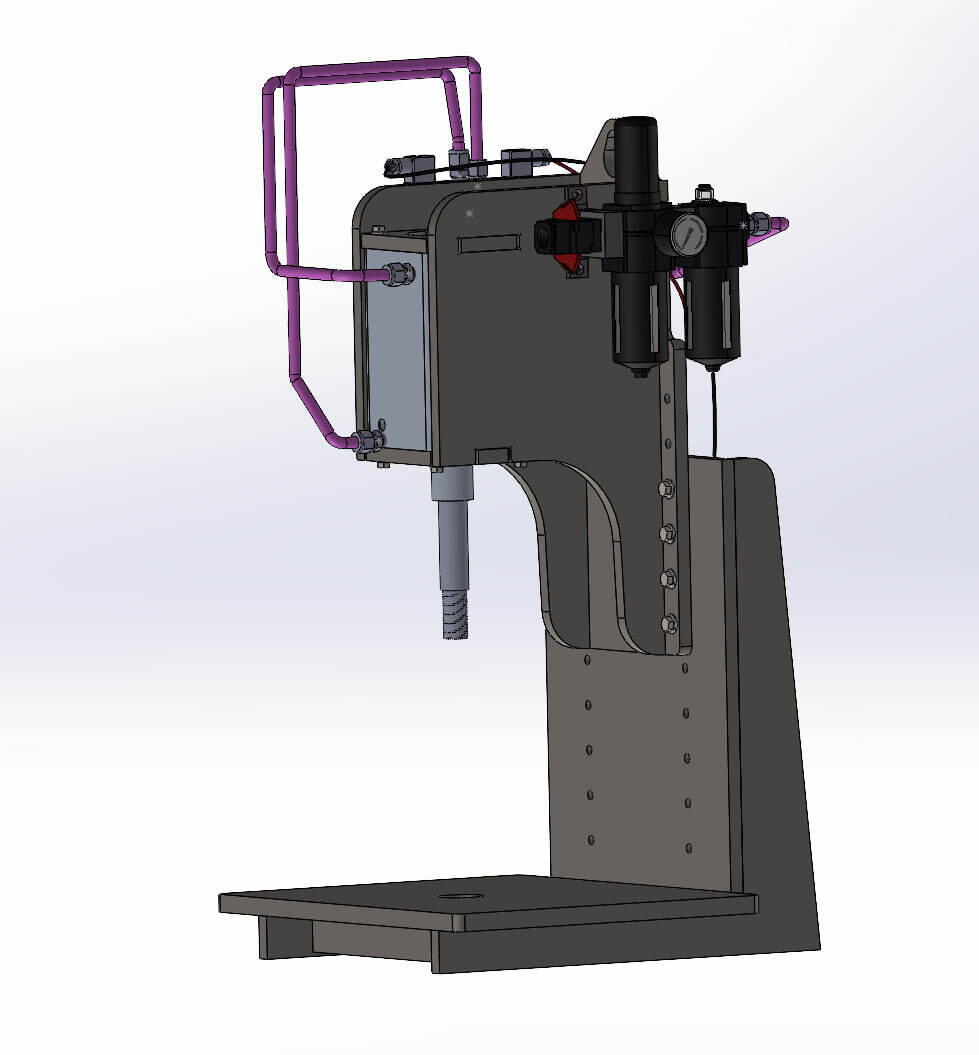

Нарисовал проектик в солиде, заказал комплектуху. Железо отправил на плазменный раскрой.

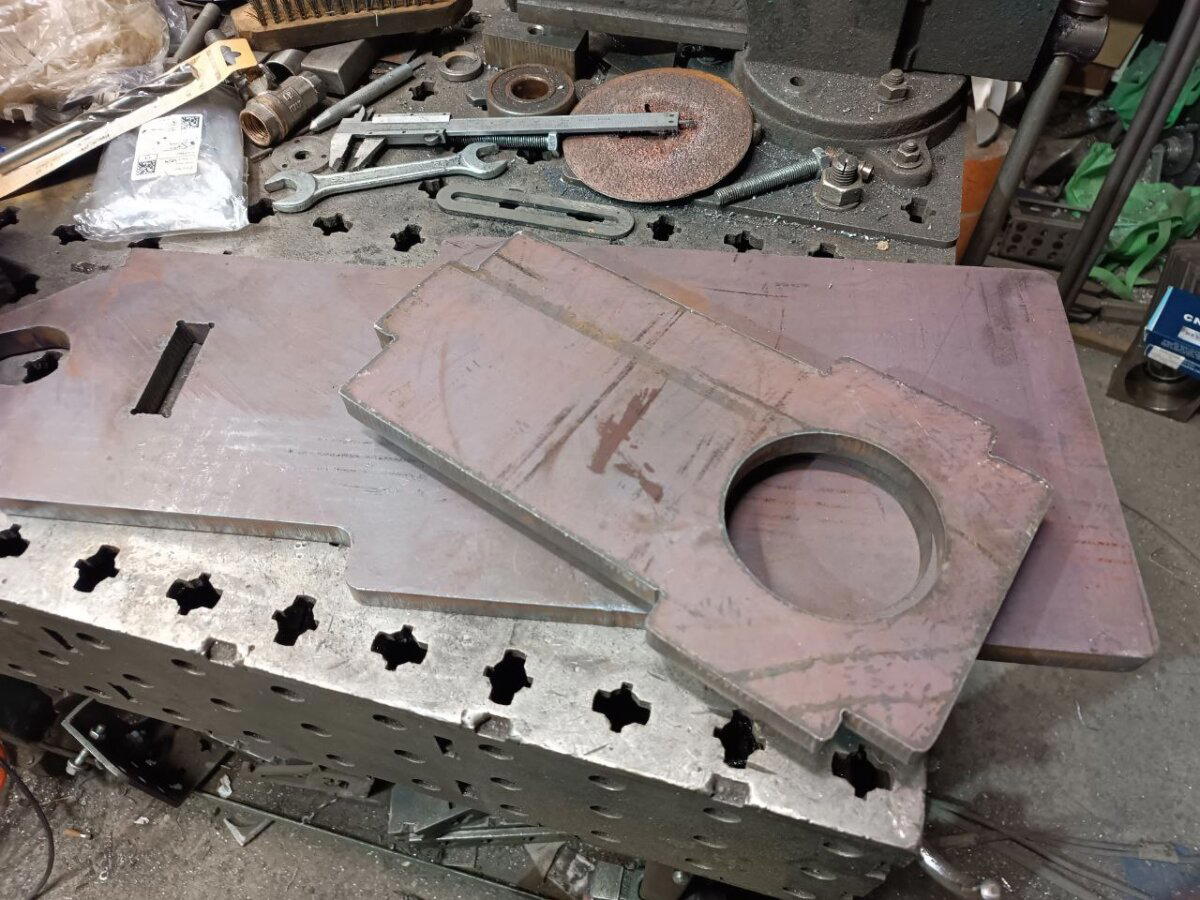

Быстренько поснимал фаски пневмофаскорезом, разметился и на сверлилку, поскольку плазм даёт не отверстия, а дырки... а рассверливать отверстия по дыркам от плазмы - не особо полезно из-за азотированной кромки.

Так, ну чо, можно начинать собирать и обваривать.

После непродолжительной сборки и сварки, железяки идут в порошковую покраску (как я делал печку - где-то в предыдущих постах). Хорошо, когда всё своё и вот оно тут прям.

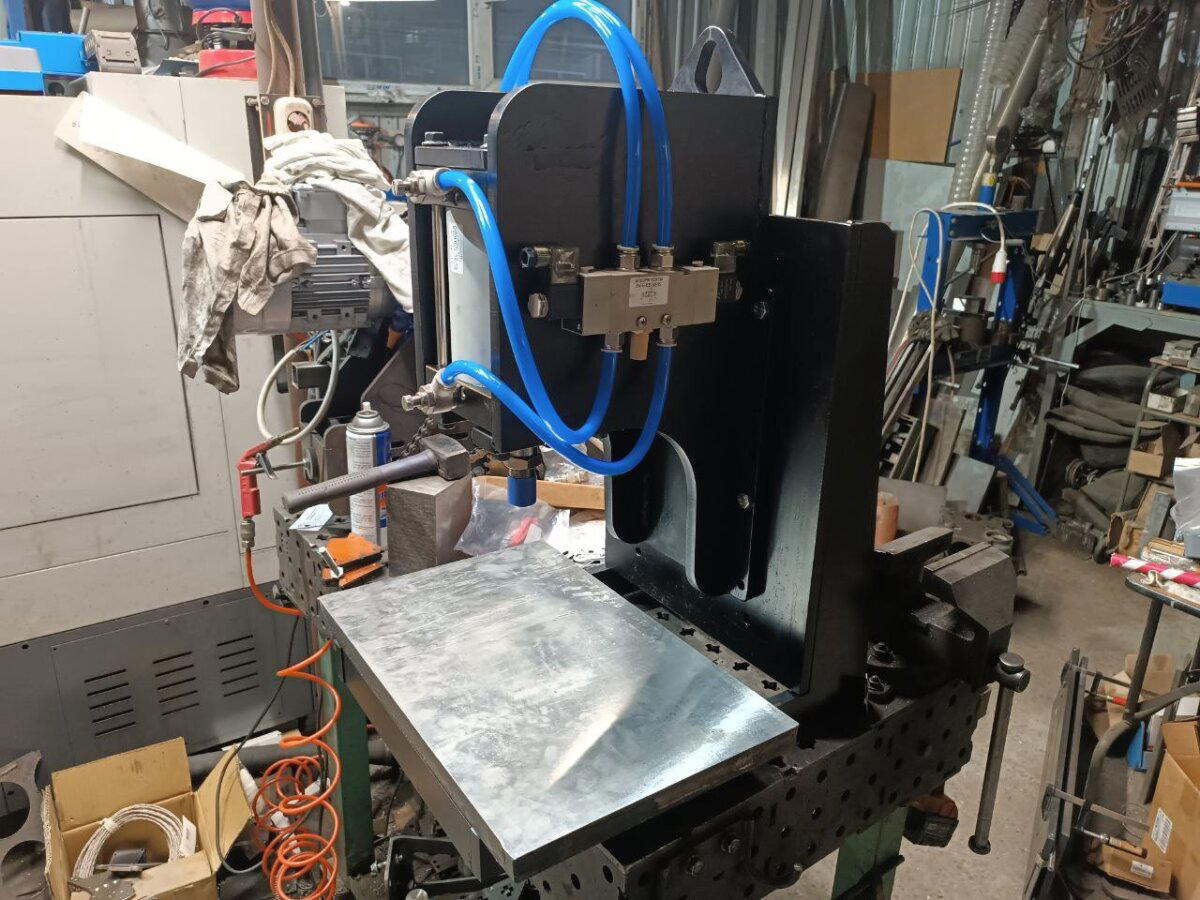

Ну и - финальная сборка начисто.

Внимательный читатель обратит внимание, что я неправильно пневматику расключил. Но потом переделал. Не переживайте.

А с другой стороны, соответственно, регулятор и фильтр.

Сейчас на нём появилась ещё распаечная коробка, из которой растёт светильник. Так оно как-то удобнее. Общая масса вышла более 130кг. По деньгам - порядка 60 тыс. Это только материалы и покупные изделия. Работу, разумеется, не считал, ибо себе оно как бы и без надобности. По расчётам прессёныш давит около тонны. По факту... ну наверное тонну и давит:

Во всяком случае, фанеру 16мм разломал.

Времени потрачено - примерно день на проектирование и подбор компонентов (это я делал ещё на новогодние), а по работе фактически один день. Но, правда, в этот же день ещё работал ещё чпу-токарник и эрозия, так что если не отвлекаться на станки - было бы быстрее.

Если кому интересно такого плана металлический порнхаб и слесарный онлифанс - в профиле ссылка на телегу. Там без рекламы и политоты. Эт важно.

Точнее, о прикидке, насколько плоское - реально плоское.

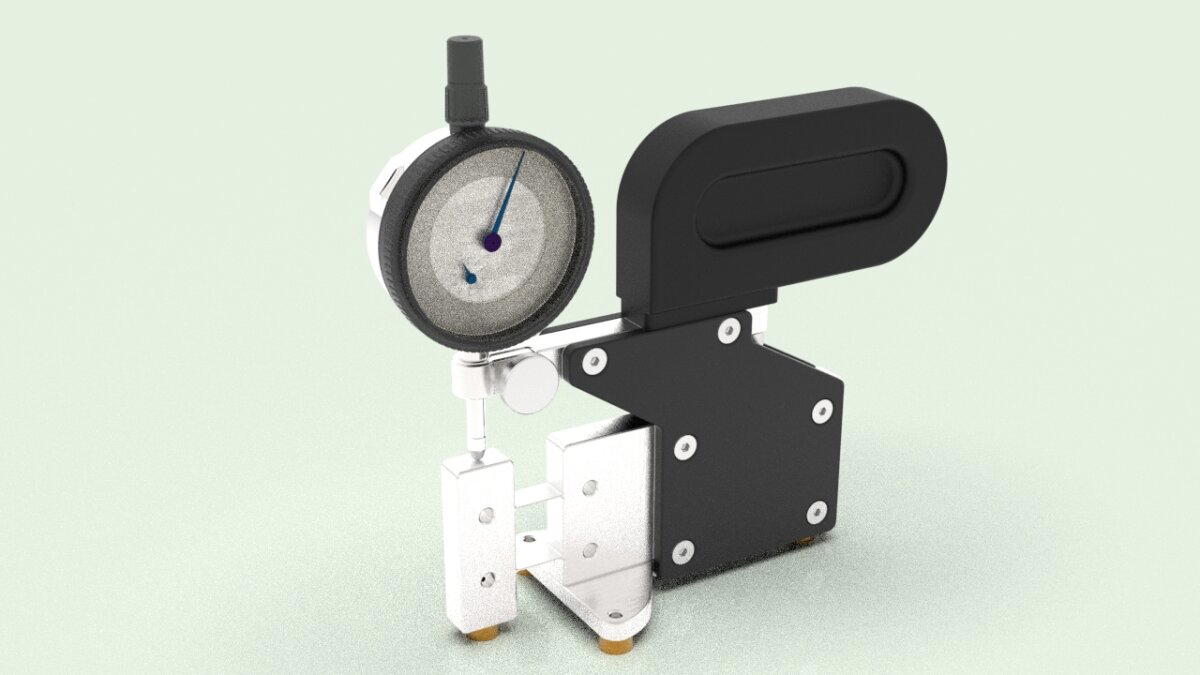

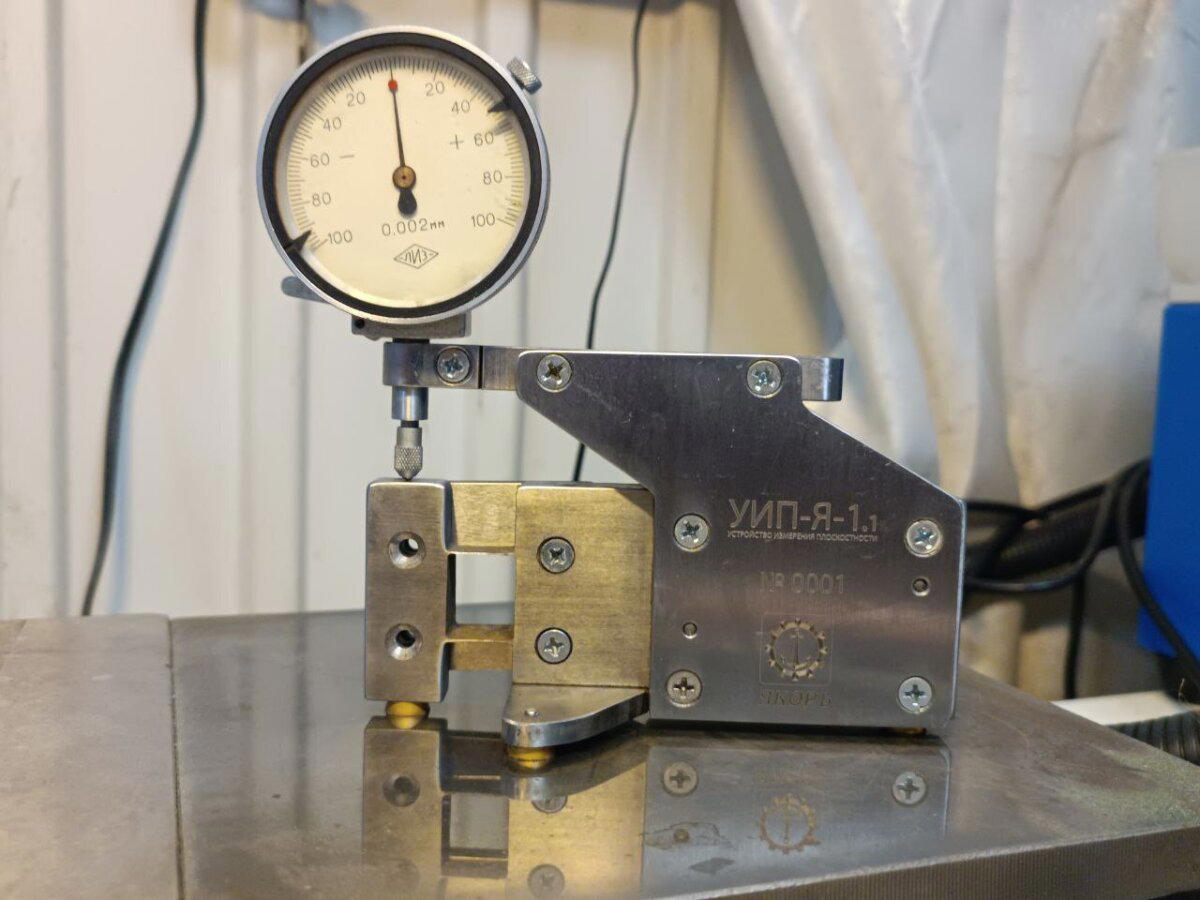

Задача какая: есть некоторое к-во плит притирочных, разметочных и поверочных разных форм, размеров и качества. А также есть желание иметь на хозяйстве хотя бы одну плиту реально класса 0 или 00 (для тех, кто не в курсе, это когда на размере грубо 600х400 неплоскостность составляет микрона 3). А как померить? Вариантов есть несколько, но именно для прикидки качества плоскости решил изобрести вот такой приборчик. Плоскомер.

Почему "изобрести"? Потому что таких больше нет. Ни на ютубе, нигде. Есть Repeat-o-meter, но он ваще по другому устроен и куда более громоздкий.

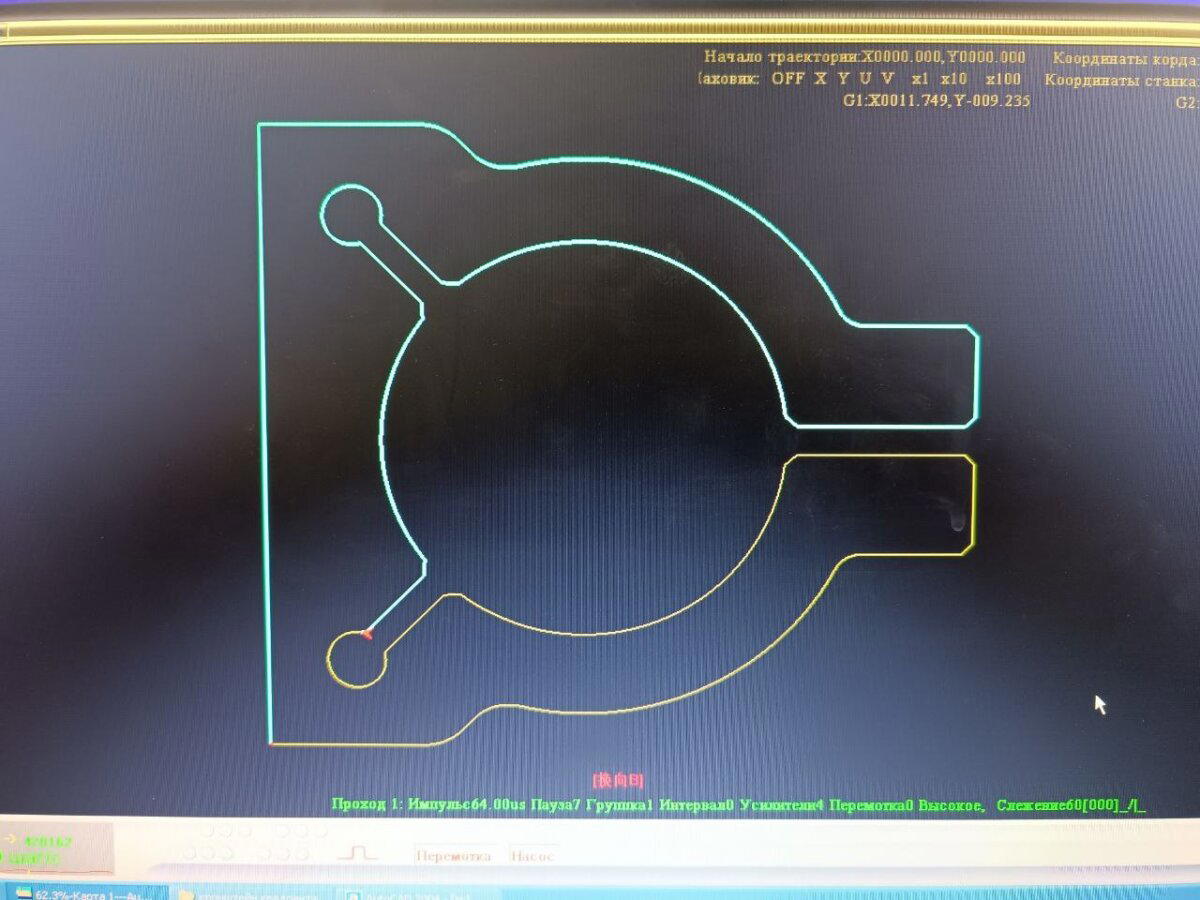

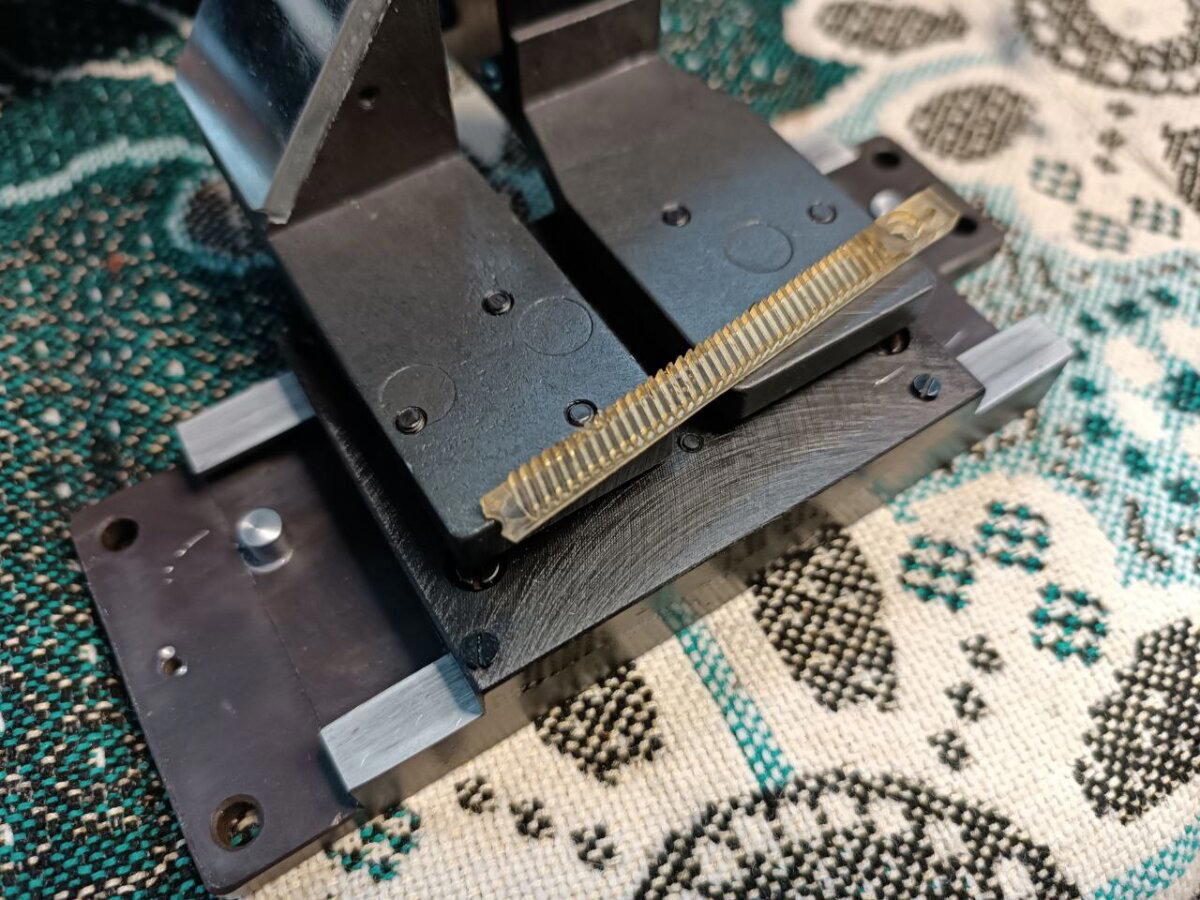

Итак, что из себя представляет мой плоскомер. Вертикальная плита из калёной до 36-42 HRC стали 40Х, в которой прорезано окно так, чтобы толщина перемычек, соединяющих правую часть основы и левую, подвижную часть были не толще 0,5мм. Таким образом получается шарнир, работающий в одной плоскости. Дальше это всё ставится на 4 точки, выполненные из круглых резковых вставок из твердосплава. Ну и максимально шлифуется. Погнали делать. Сперва на эрозии режу основную пластину и ножки.

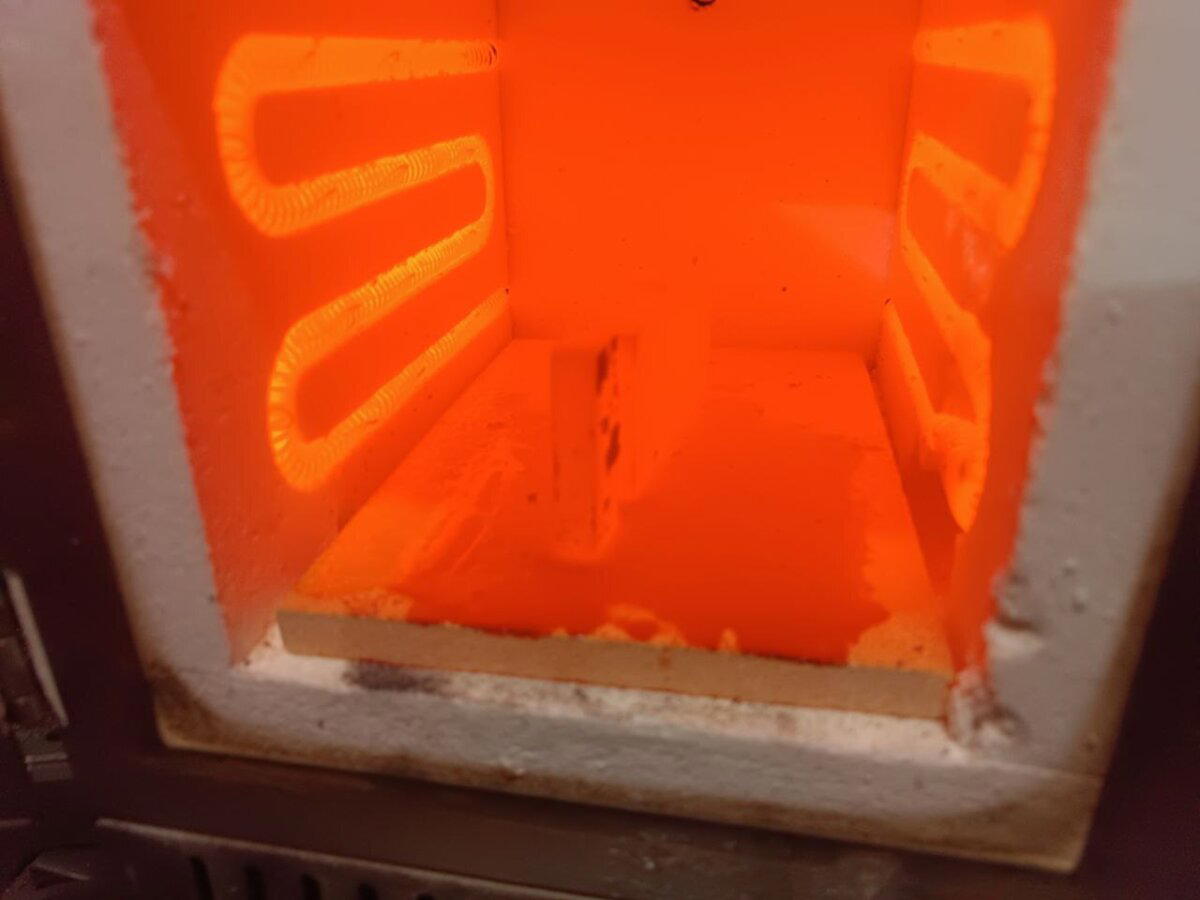

Во, кайф. Серловка и резьборезие оставлю за каждром, ибо это и так все умеют. Дальше у нас запеканка:

И закалка. Ну и потом отпуск, ессесно.

Теперь шлифовка на плоскошлифе.

Зашибись вроде... Пока суть да дело, эрозия вырезала консоль крепления индикатора. В данном случае - соточник (чисто попробовать), а ваще сюда ставится одно- или двухмикронник.

После неплодолжительной сборочки получается вот так:

Особо чоткий зритель может видеть позади будущего шарнира - пластину-арретир. Она жёстко соединяет измеряющую часть и основание, чтобы эти сопливые 0,5 мм не согнуть и не сломать.

Теперь приделываем твердосплав:

Ну и после нанесения лазерной маркировочки, изделие готово.

Покатал по имеющимся плитам, получается, даже после шлифовки у меня плита заходит в нулевой класс. Я на канале видео выкладывал. По плите 400х400 между максимумом и минимумом если правильно помню - 4 микрона. Хорошо. Но теперь желание проверить насколько верно работает сам прибор. А для этого нужна плита 00 класса, желательно гранитная и на краску приложить ту, что уже померил. :) Вощем, если уж залез в точные измерения, вылезти оттуда сложно, ребят. Не повторяйте моих ошибок. А то сейчас уже и оптикатор с разрешением в 0,1 микрона есть и пластины интерференционные, которые в правильном свете порядка 350 нм показывают. Ужас.

А если кому интересна металлообработка прям в режиме онлайн, без рекламы, политоты и прочего говна, тому вот сюда:

Алоха, например, геноссен. Как бодрость духа?

Наверняка каждый из вас прямо сейчас задаётся вопросом, а как же деды делали сложные формы на станках без ЧПУ в каких-нибудь 50-х годах. Задаётесь? Вооот. А я принёс.

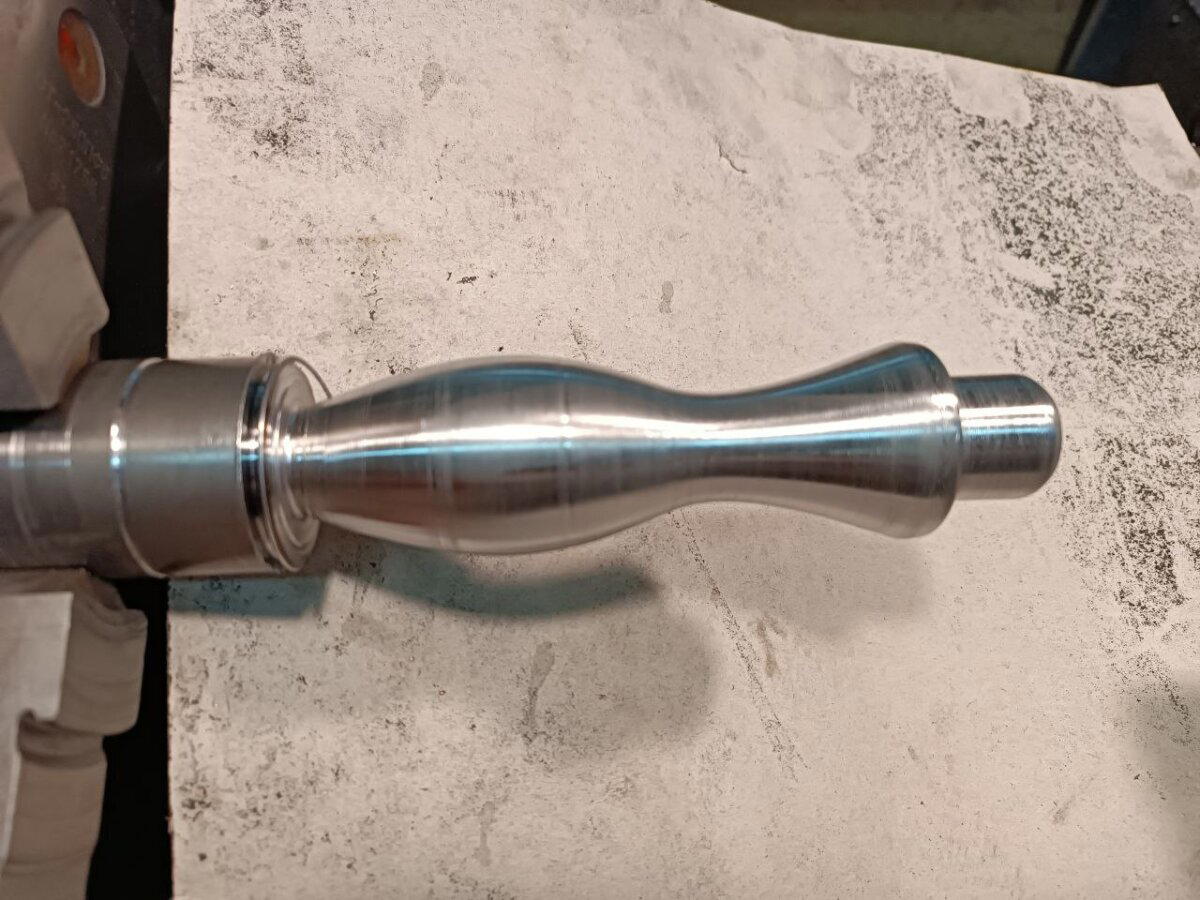

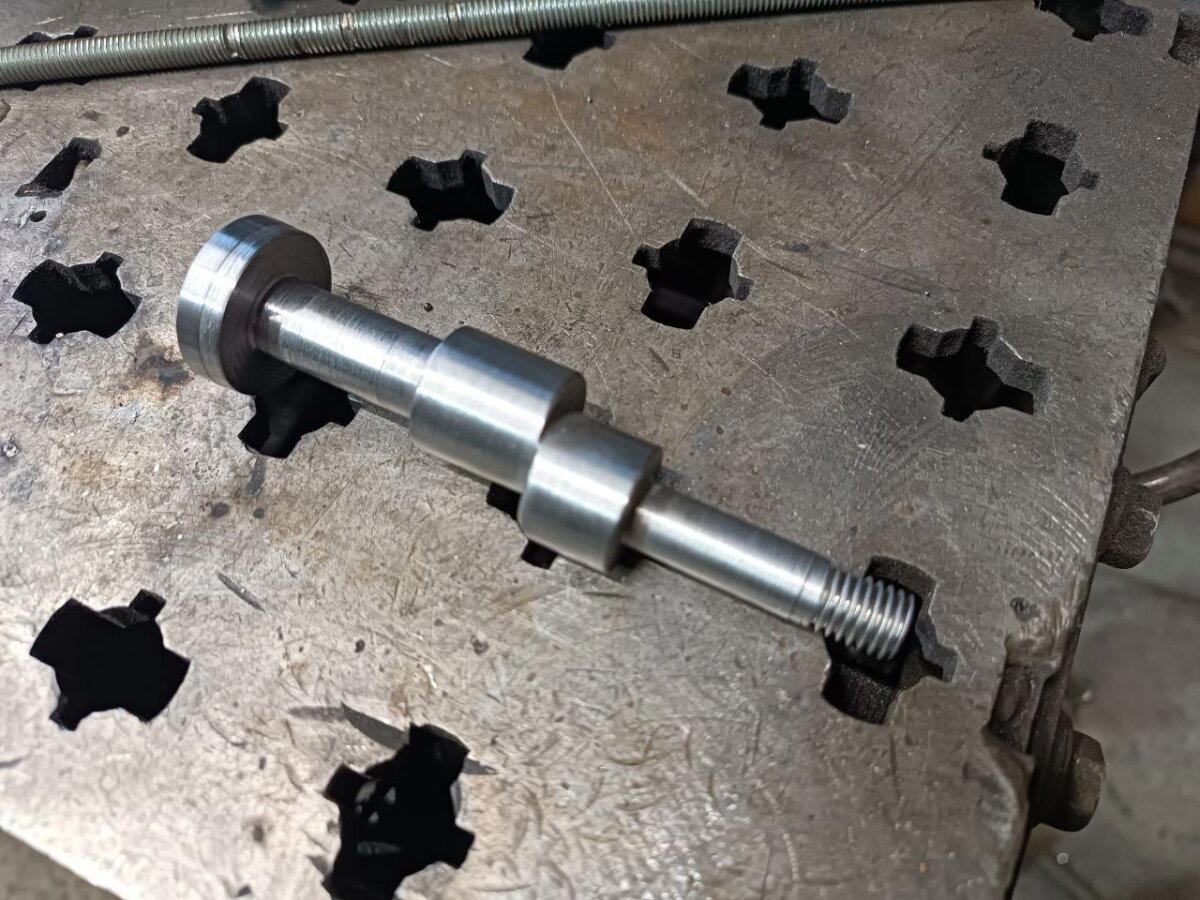

Давайте для привлечения внимания покажу вам жопную затычку рукоятку, а потом расскажу о чём там речь.

Значит тут у нас имеется тело вращения замысловатой геометрии. Замысловатой для точения на обычном универсальном токарном станке, разумеется. Потому как на универсале с ручным управлением перемещение резца достигается вращением рукояток продольной и поперечной подач. А для таких штук обе рукоятки надо крутить одновременно, причём в зависимости от точки на поверхности заготовки скорость вращения рукояток будет разная относительно друг друга. Короче, для тех, кто ничего не понял. Попробуйте рисовать два круга двумя руками причем сперва левой рукой быстрее, а правой медленнее, а потом равномерно увеличивайте скорость на медленной и уменьшайте на быстрой руке.

Разумеется, если речь идёт о единичном изделии без точных размеров, такое точится на глаз, а потом дорабатывается напильником. А если у вас таких ручек, например, 10? Или 1000? И они должны быть хотя бы похожи внешне? Напильник явно не вариант. Ну и как тогда?

А просто. Давайте помыслим. Что собой представляет это тело вращения? Это поверхность, образованная некой кривой. Т.е. траектория движения резца (в данном случае) - синусоида переменной амплитуды и частоты. Вот бы заставить резец двигаться по ней... И тут нам в помощь появляется он. Гидрокопировальный Суппорт ГСП-41.

Весит немало, несмотря на то, что маслобак пустой. Причём и сама коряга тяжёлая и маслостанция...

Сохран - весьма пригожий. Балка имеет шабровку.

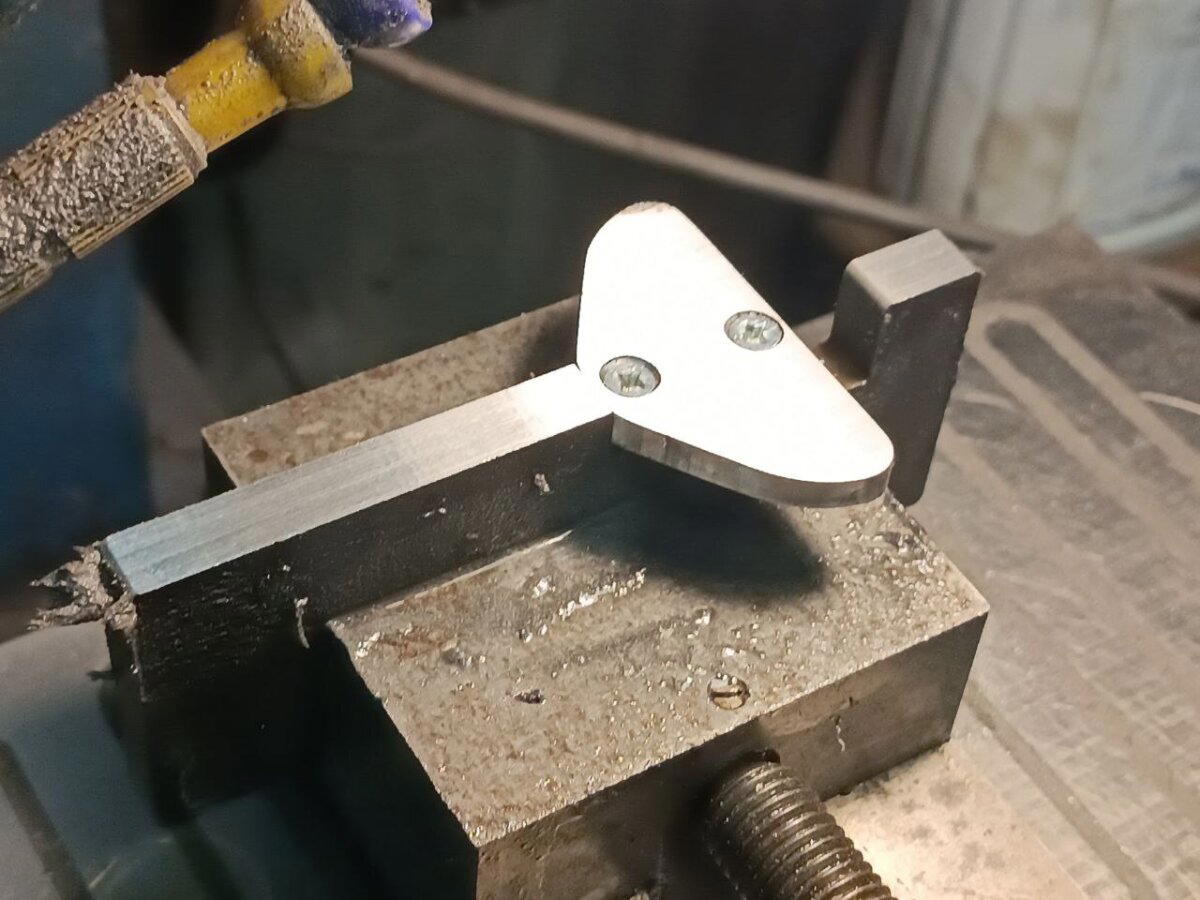

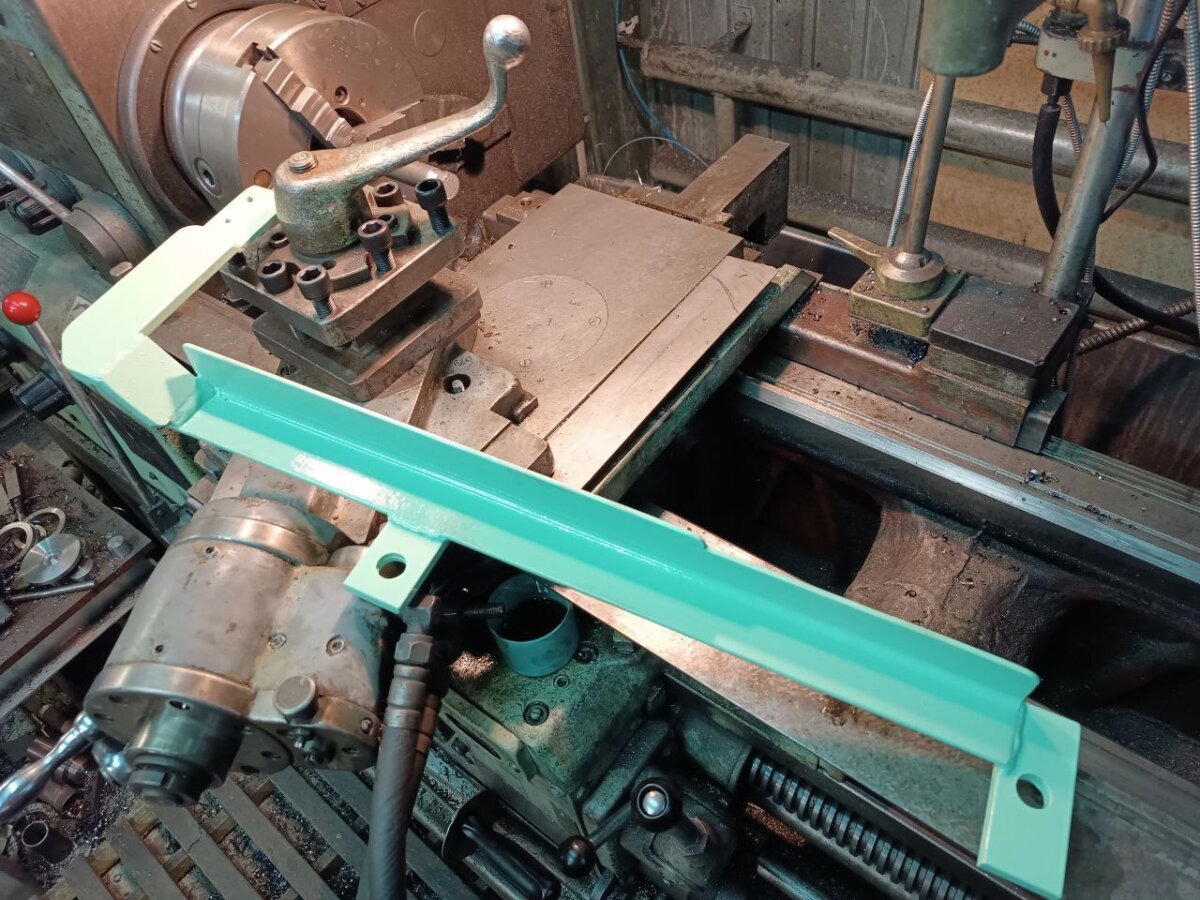

Если изготовить вот такую корягу (из говна и палок), то получится, что комплект гидросуппорта на 1К62, встаёт на 16К20.

Собственно, вот.

Теперь о том, как оно устроено.

Весь комплект состоит из двух единиц: маслостанция, которая стоит на полу и даёт давление, будучи воткнутой в розетку и само копировальное устройство, которое крепится вместо малой продольной.

Есть копировальная балка - это вот та плоская длинная херня. На неё крепится шаблон. Шаблон выполняется из любой херни толщиной 2-4мм, но желательно, для достижения постоянного результата на долгие годы, изготовить его из калёной стали и прошлифовать. Но на разовые заказы можно и просто из ст3 на лазере вырезать и болгаркой зачухать. Копировальная балка даёт возможность работы по шаблонам длиной до ~750 мм. Т.е. балясины из стали точить можно!

По шаблону, укреплённому на копировальной балке, при перемещении суппорта станка, едет трейсер или, для жителей колхоза - копировальный щуп. Соответственно, он ощупывает наш шаблон и все его вогнутости и выпуклости и, за счёт коромысла, передаёт это всё механически на клапан, который открывает или закрывает давляк масла в ту или иную полость гидроцилидндра.

А уже на конце штока цилиндра у нас закреплена резцедержка, из которой торчит резец.

Т.о. если трейсейр наехал на выпуклость, он коромыслом передал эту выпуклость на клапан, клапан пропорционально величине выпуклости подал масло и гидроцилиндр отвёл резец от детали делая такую точно выпуклость. Т.е. "инвертировать" шаблон не нужно.

Разумеется, для достижения повышенной чистоты поверхности, обработка производится на автоподаче. Т.о. станок из ручного превращается в полуавтоматический.

Диаметр получаемой детали, разумеется, достигается перемещением всей этой хероборы в поперечном направлении. Т.о. получается, что резец всегда едет по одной траектории, сперва он "точит воздух" в некоторых местах, потом начинает брать везде, ну и т.д.

В итоге получается вот такое всякое:

Теперь о целесообразности. Эту штуку я купил, пока у меня не было токарного с ЧПУ. И вы меня пгостити, но 100 тыщ против минимум пары миллионов - таки имеет разницу. Второй плюс гидросупа - он ставится на имеющийся станок. Поставить\снять занимает минут 7 вдвоём и минут 20 в одну каску. Т.е. если место ограничено - прям вот неплохо... Третий плюс. Наладка. Для работы не нужен комп, наладчик станков с ЧПУ и т.д. Шаблон делается хоть вручную и потом доводится болгаркой, например.

Но есть и минусы. Резкий перепад высот - не то, что любит гидросуп. Вроде и всё... А, да. Эту цацку можно ставить как по продольной, так и по поперечной оси. По поперечной он будет делать изделия типа "диск" с торцевой врезкой. Весьма окейно.

Ну типа того, такие вот дела. В профиле телегоканал, кстати. Там железоёбие эвридэй. Только сразу предупреждаю, там, рекламы нет. За рекламой - это вам на другие каналы, сорян.

Трехвинтовые насосы применяются для перекачивания жидкостей со смазывающими свойствами, а также для создания давления в гидроагрегатах или преодоления давления в гидравлических контурах. Основное промышленное применение приходится на силовую гидравлику, нефть и газ, производство электроэнергии, станки и т. д.

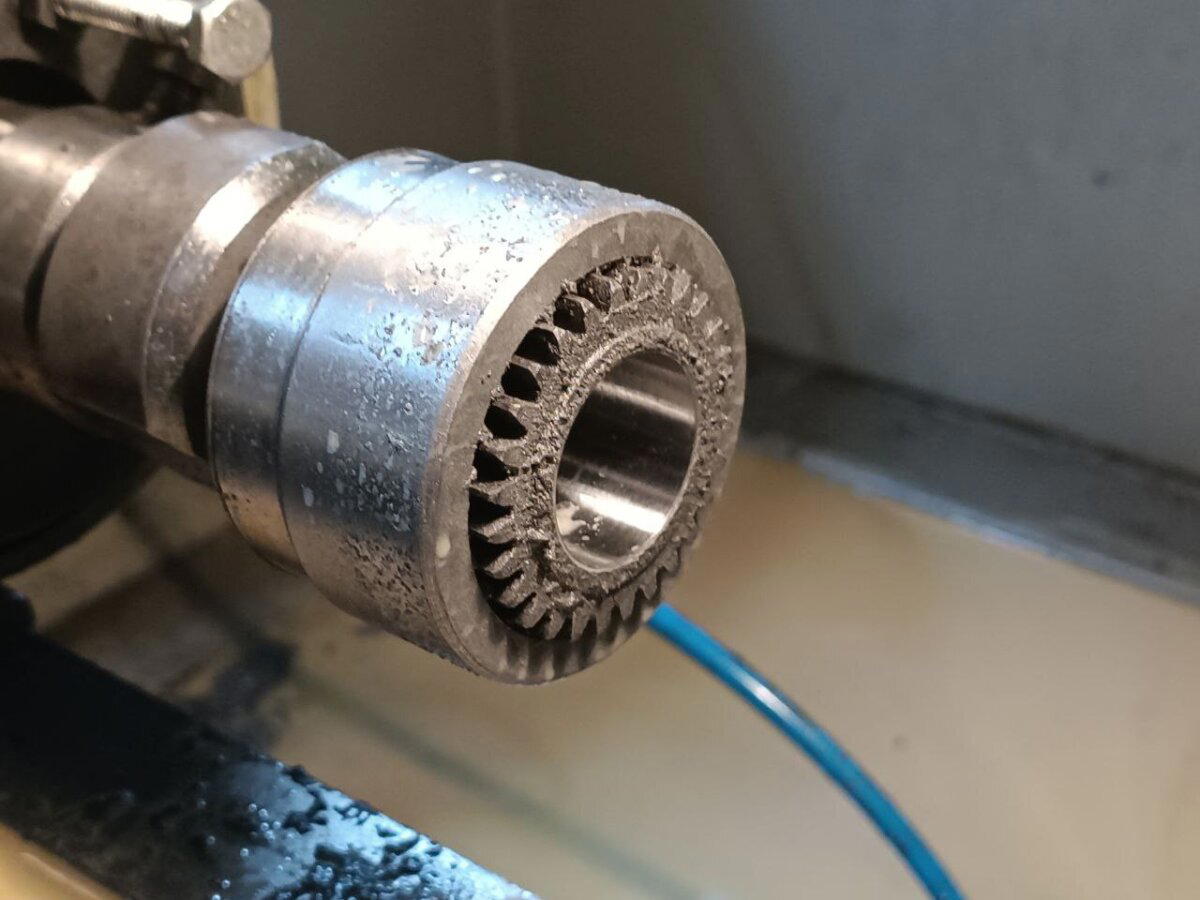

Хеллоу, геноссен. Сегодня у нас планетарка для какого-то микроэкскаватора. Вот такое вот получилось в итоге:

Вощем, дело было как. Сперва ты покупаешь японский мини-экскаватор и используешь его, радуясь жизни и деньгам. А потом экскаватор ломается, а в стране "кажется что-то случилось" и запчастей больше не достать. Не, ну предвосхищая бурю эмоций - можно, разумеется, купить через Казахстан. Но это будет в три раза дороже и неясно когда. А простой экскаватора - это прям существенные деньги. Порядка 30-50 тыщ в сутки. Короче, заказчик хочет вытряхнуть останки и сделать лучше и новое.

Останки вот:

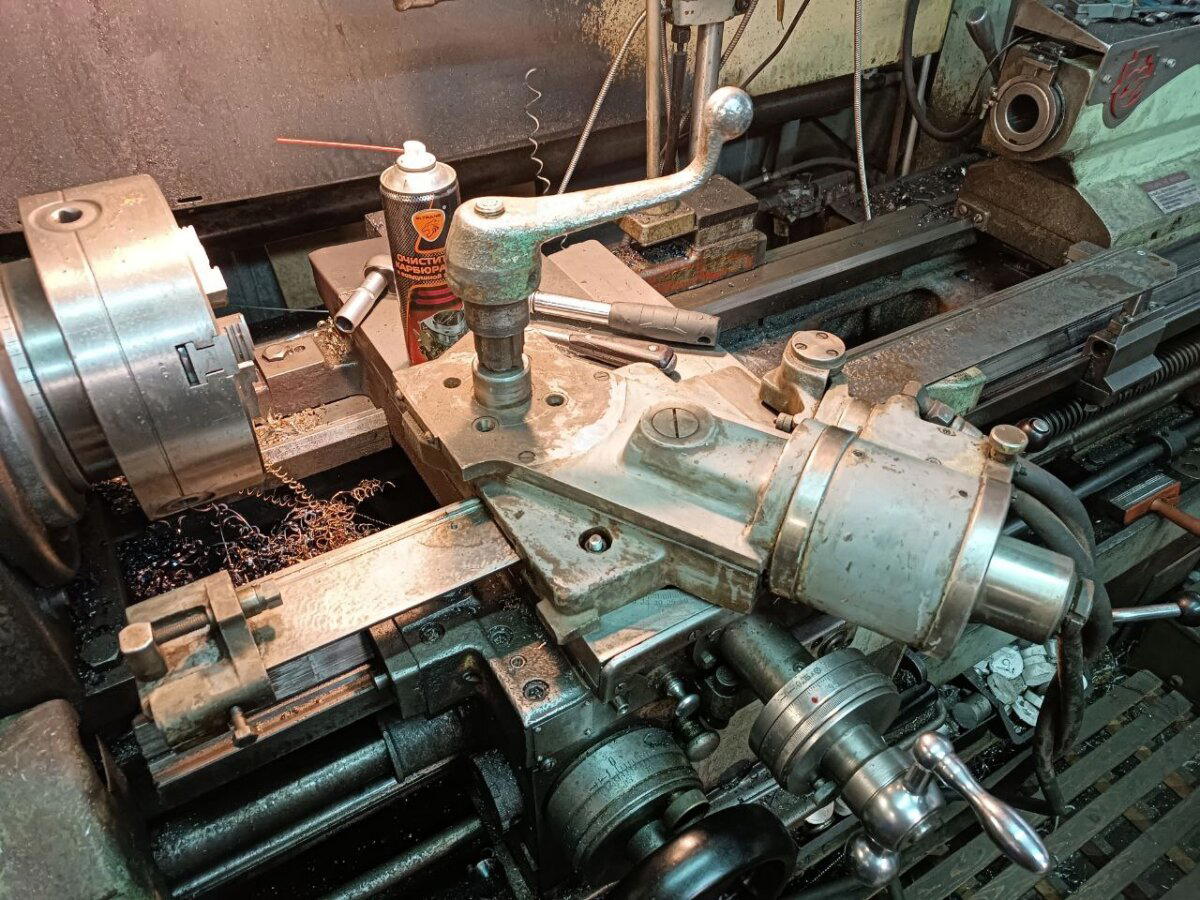

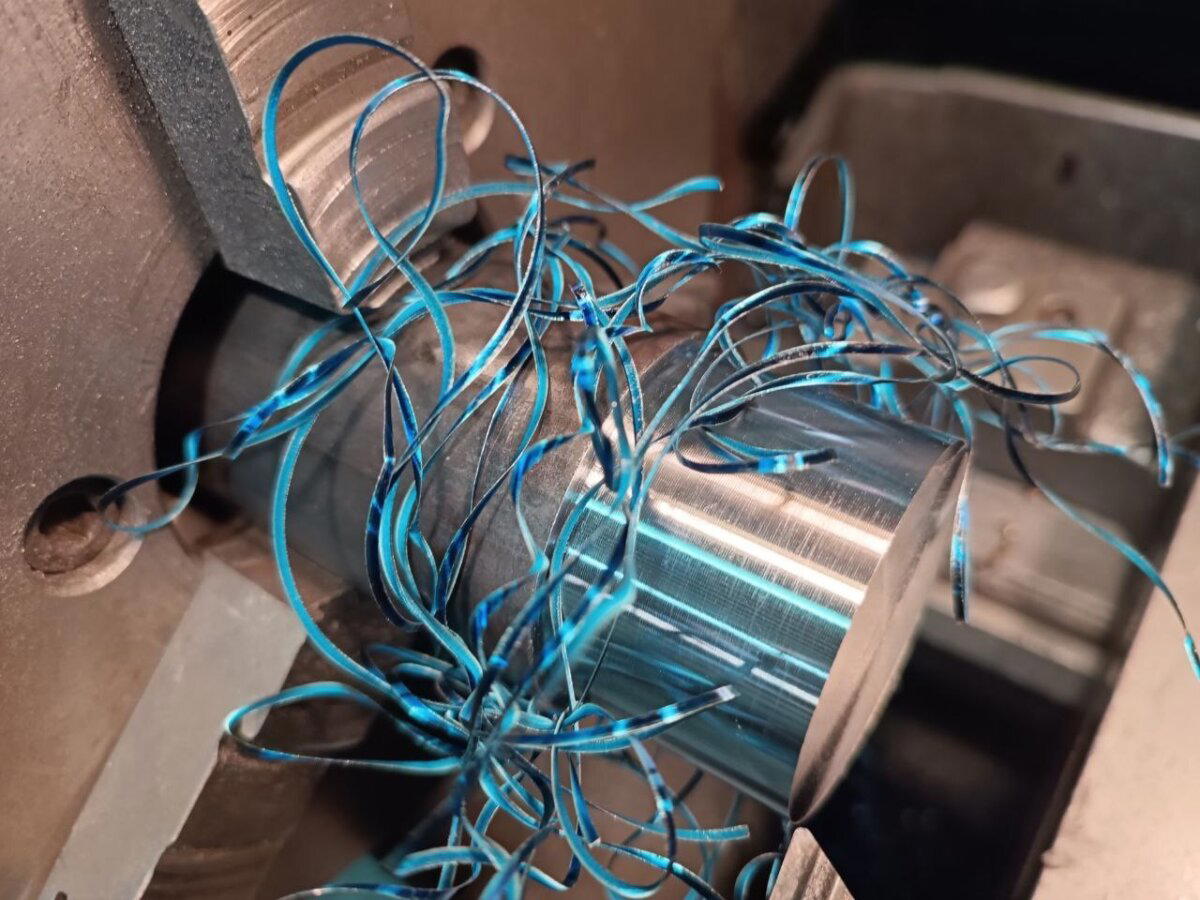

Нуок, чо. В принципе, всё же просто. Берём болванку из 30ХГСА и точим. Попутно получая парик Мальвины.

После точки вышло так:

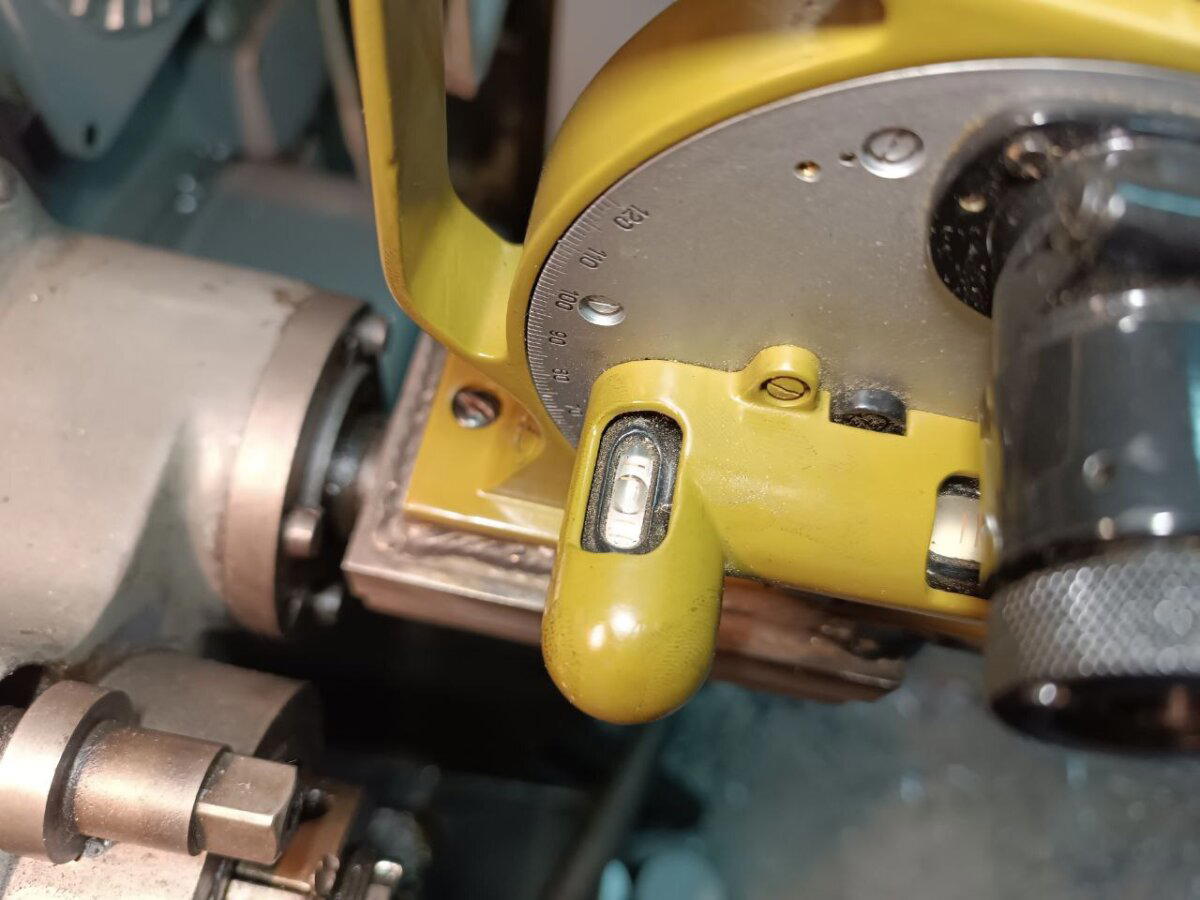

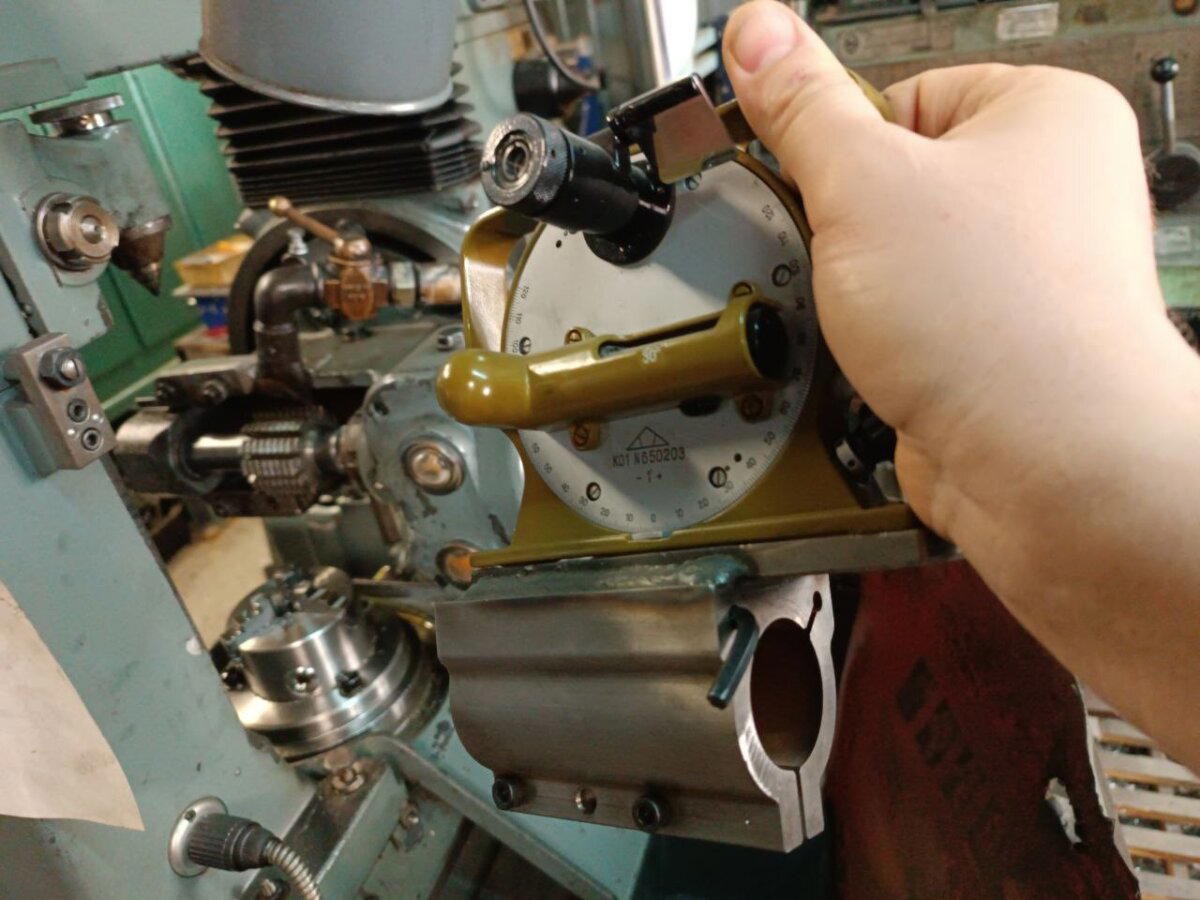

Теперь настраиваю немецкий зубофрезерный станок высокого класса точности (Pfauter RS-00) с помощью оптического коллиматора КО-1 (ща в камментах будет кококо, что оптика избыточна, лишь бы денег побольше содрать! Но он у меня есть. И с его помощзью угол будет точным, а не примерным)

Ну прям ваще точным:

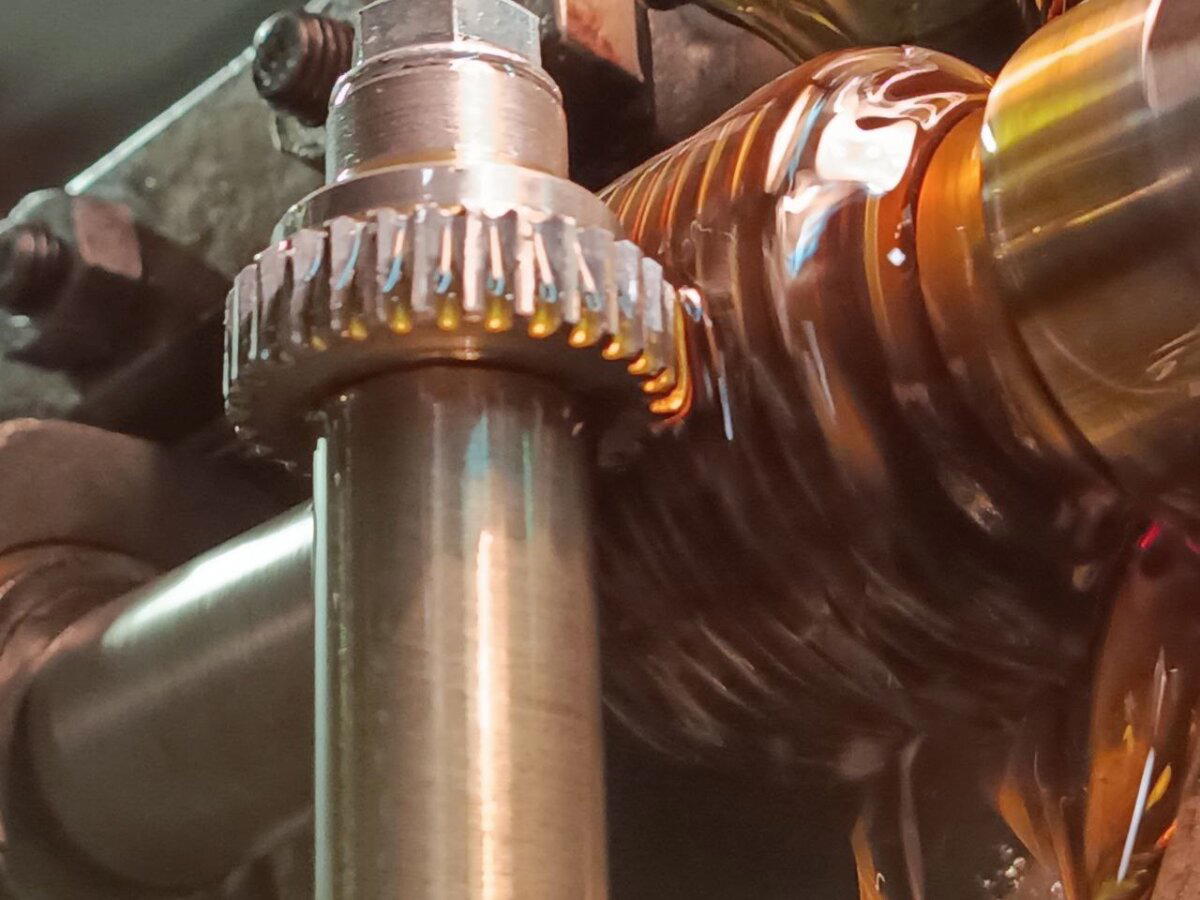

И, собсна, режу зубки. Потому что если не я, то кто?

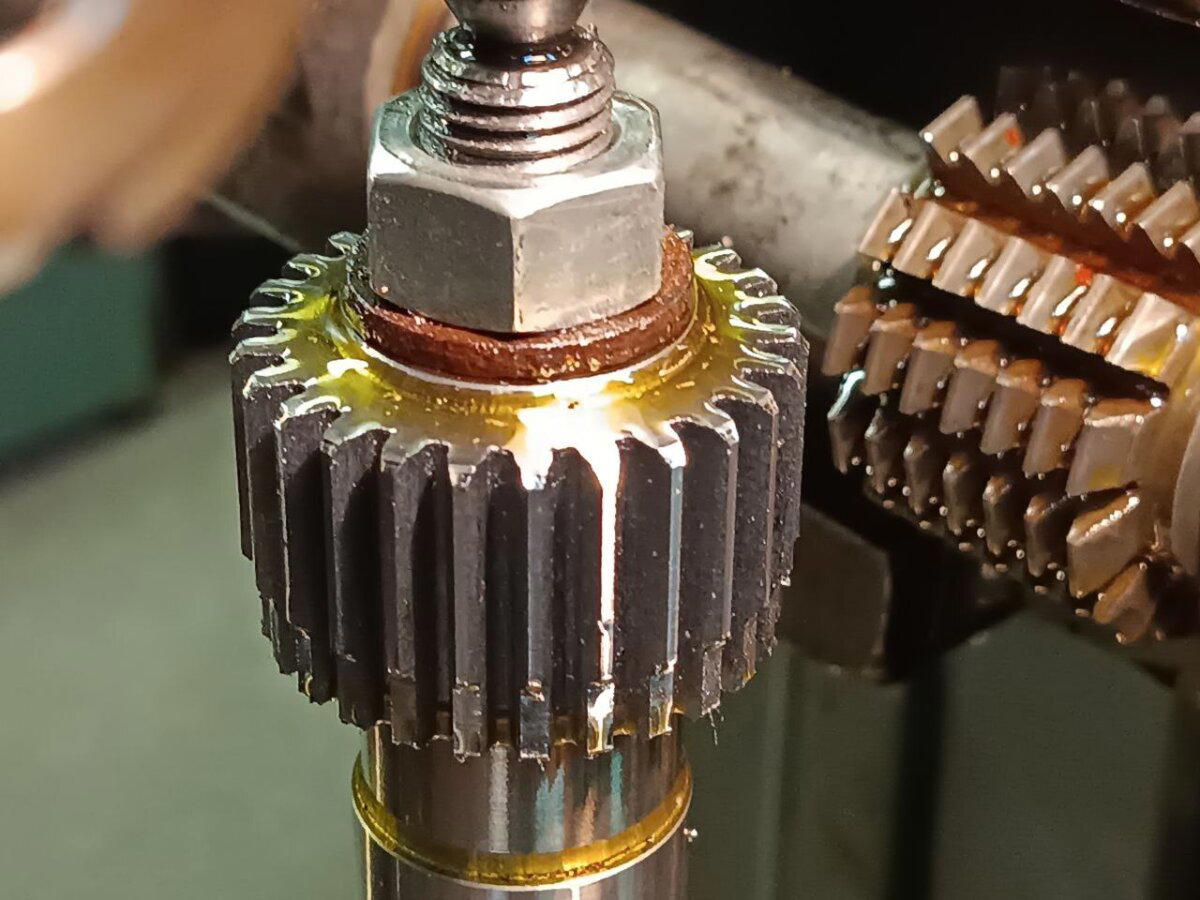

Снизу обнижение - это так по заводу. Не спрашивайте зачем. Если отмотать вверх, там на останках заводской - тоже такое же. Окей. Теперь надобно подвергнуть полученное термообработке.

Негрошестерни ооочень хороши. Но не то. Дело в том, что саттелиты сидят на игольчатых подшипниках. Т.е. ось саттелита является одновременно поверхностью обкатки роликов подша, как будто бы она - внутренняя обойма. А внутренний диаметр саттелита является внешней обоймой. Т.е. он болжен иметь высокие показатели цилиндричности, округлости и чистоты поверзности. А значит - его надо шлифовать. Более того, весь этот пакет саттелитов сверху и снизу накрыл железяками. Т.е. высота шестерней обязана быть одинакова. Иначе при прикручивании верхнего диска у нас что-то может перекосить. Но, разумеется, было бы достаточно зачухать шкуркой на палке, а это всё - лишь бы деньжищ содрать. :)

Нуок. Сперва - плоская шлифовка всей кучи шестерёнок. Шлифование выполняет станок Jotes SPD-30B.

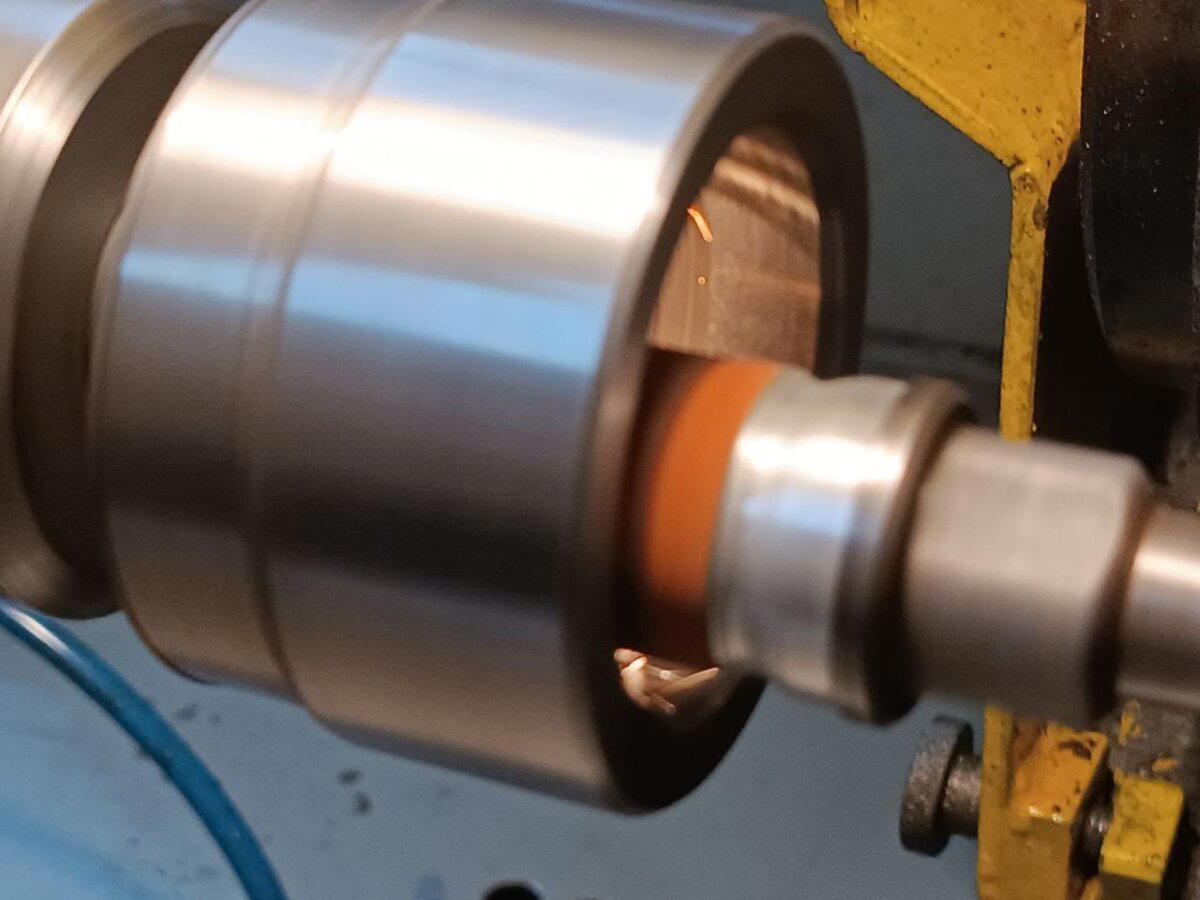

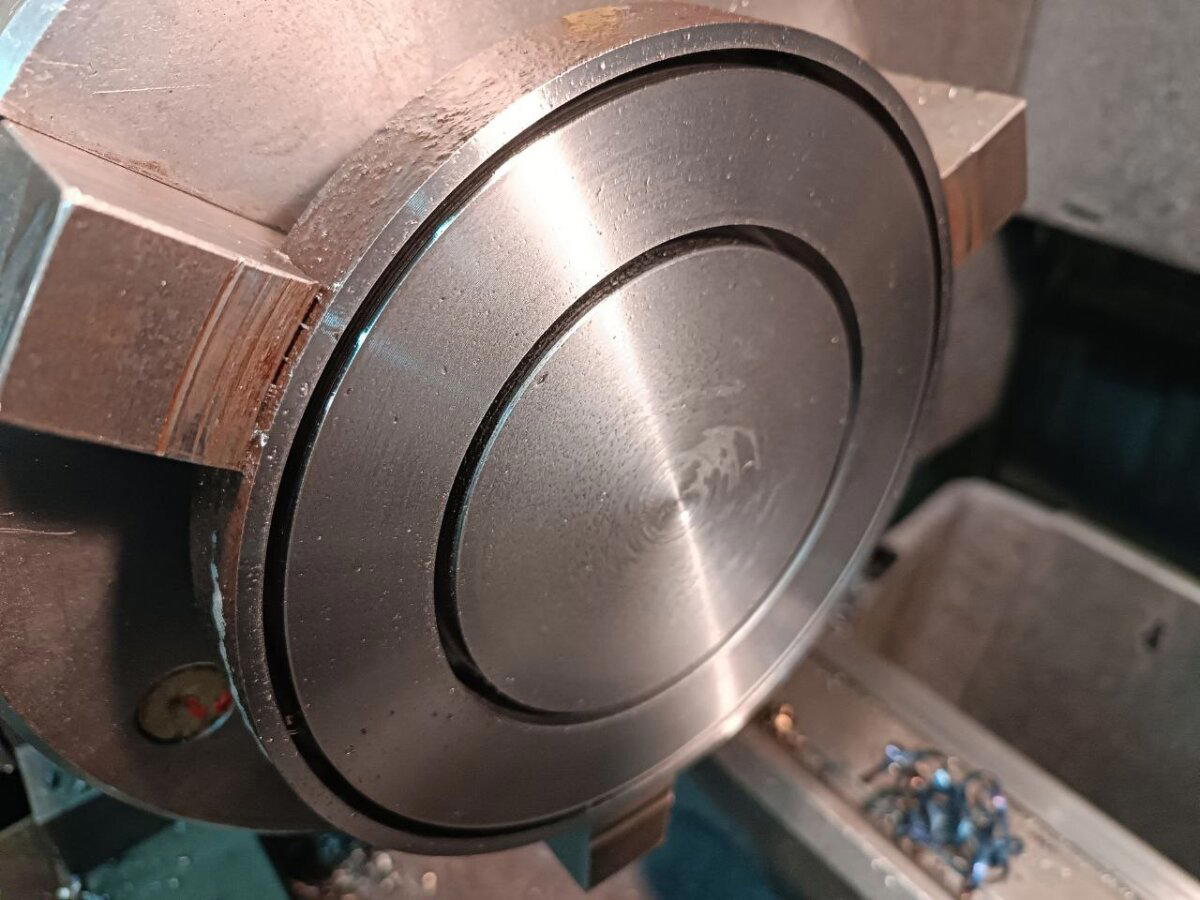

А теперь переходим на внутреннюю часть. Для этого на немецком универсальном круглошлифовальном станке Heckert VMV 125\250 сперва делается оправка под запрессовку шестерни:

А потом производится внутренняя шлифовка самих сателлитов.

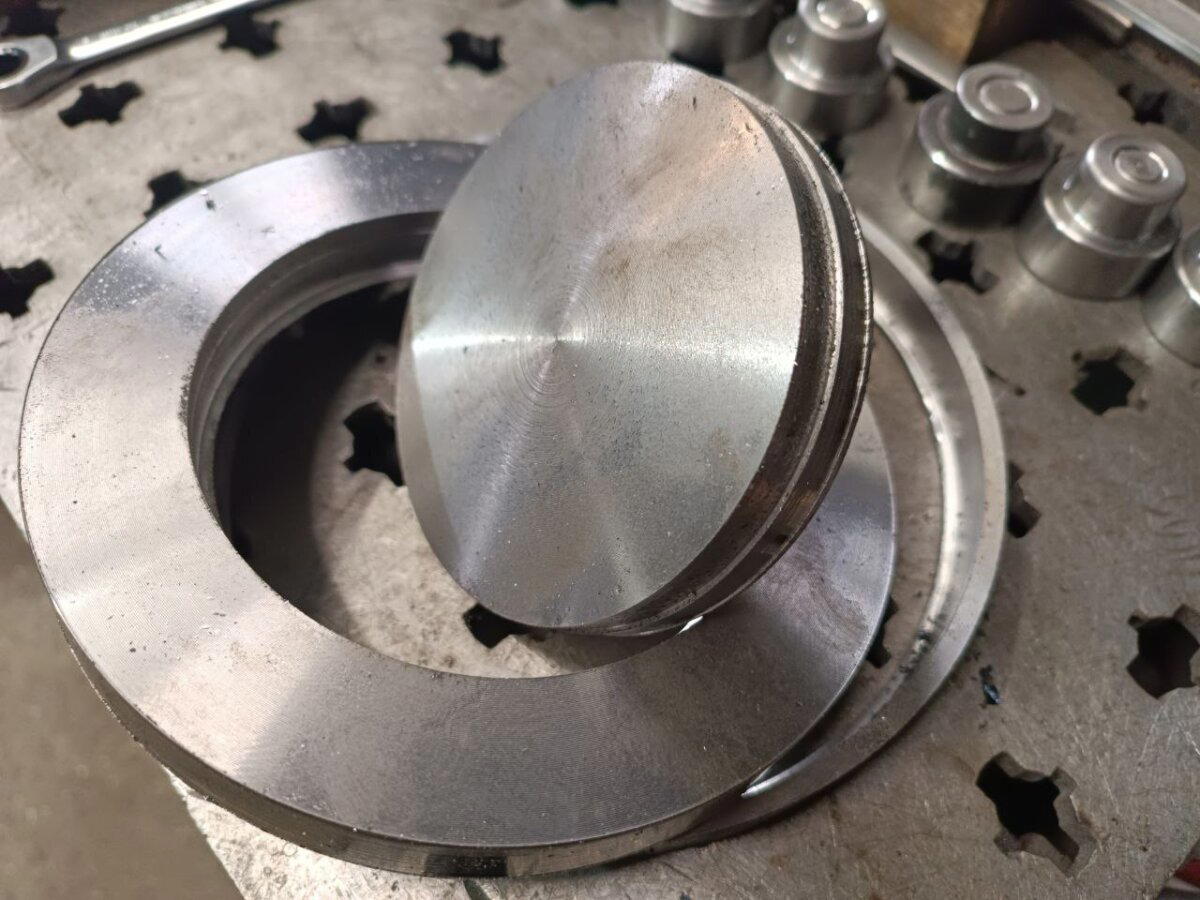

Ну и вот, такие сателлитики получились:

Центральную шестерню сделал точно так же. И схематично не показал. :)

Ясен пончик, что работать не будет. Несомненно, деньги слупил с заказчика зря, потому что всем известно, что пакистанцы, например, просто наварили бы и шлифанули болгаркой и ходило бы лучше оригинала. Но увы. Где пакистанцы, а где я... я, кстати, в телеге. Телега в профиле. Канал бодро-общительный и онлайн-описательный. Единственное, там, ребят, нет рекламы (кроме того, что сама телега пихает - тут уж сорян). Но тут уж извиняйте... скидочки на ноготочки, формирование инвестиционных портфелей и тому подобное вам порекомендуют в других местах. :)

Добрейшего денёчка, уважаемые. Я понимаю, что скорее всего набигут любители услуг за три копейки и начнут пузыриться хейтом, но тем не менее, разрешите отрекомендоваться: я - рвач. :) Ну да, тот самый слесаришка, который не хочет работать за три копейки и дерёт с трудового народа деньжищщи за всякую мелочь.

Приходит, значит, ко мне заказчик и показывает вот это:

Что же это такое? Оказывается, это муфта, соединяющая вентиль и само запорное устройство (ну типа шаровый кран). Заказчик сделал ремонт в ванной, поставил какой-то гипсокартон и теперь у него штатная муфта коротковата. Он её отнёс к Мастеру, который месяц ебал мозги и родил нечто. Т.е. распилил его муфточку на эрозии, сделал проставку и... и всё. На этом мастер потерял интерес к работе. Да ещё и длина проставки оказалась больше чем нужно. Нужно было 7мм, а получилось 10. И теперь заказчик хочет сделать с этим что-нибудь, потому что все отказываются и продолжать работу за Мастером и делать новую муфточку.

Вообще, мне не ясно, что дальше планировалось делать. Склеить? Спаять? Просверлить отверстия и вкрутить поперёк винтики? Непонятно. Но понятно, почему все отказываются делать такую новую. А чем и как промерить шлицы? Т.е. это же не под напрессовку, где если что - нагреть можно и как-нибудь затолкать. Муфта садится на капролоновый поводок. Т.е. вариантов приклеить или там насадить на прессовую посадку особо и нет. Ща прогрессивная общественность скажет - положил делать на сканер и... Простите, лиловые хуи.

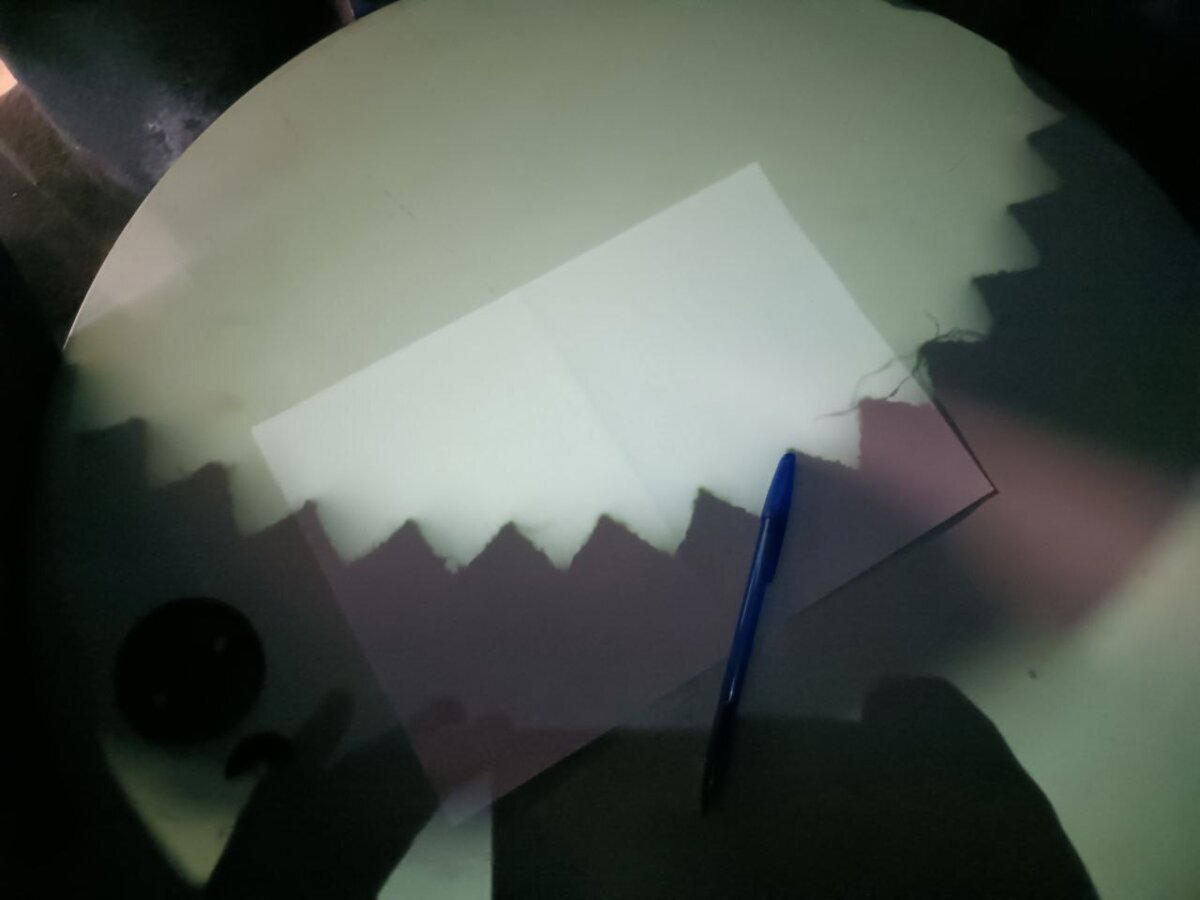

Не знаю, кто как, а я по такому изображению построить нормально шлицевую не сумею. Да и просто не вижу смысла в такой "работе". Однако, у меня есть то, его нет ни у кого. Большой Проектор. Интереснейшее измерительно-сравнительное устройство на начало-середину прошлого века. Кинул штучку на предметный стол (да-да, кто имел дело с измерительными микроскопами, узнает. Такие же столики на ММИ и БМИ):

Получил увеличенное в 50 раз изображение на рабочий стол. И тупо обвёл его ручкой. А уже масштаб 50:1 - на сканер.

Согласитесь, с таким размерчиком работать поудобнее? :)

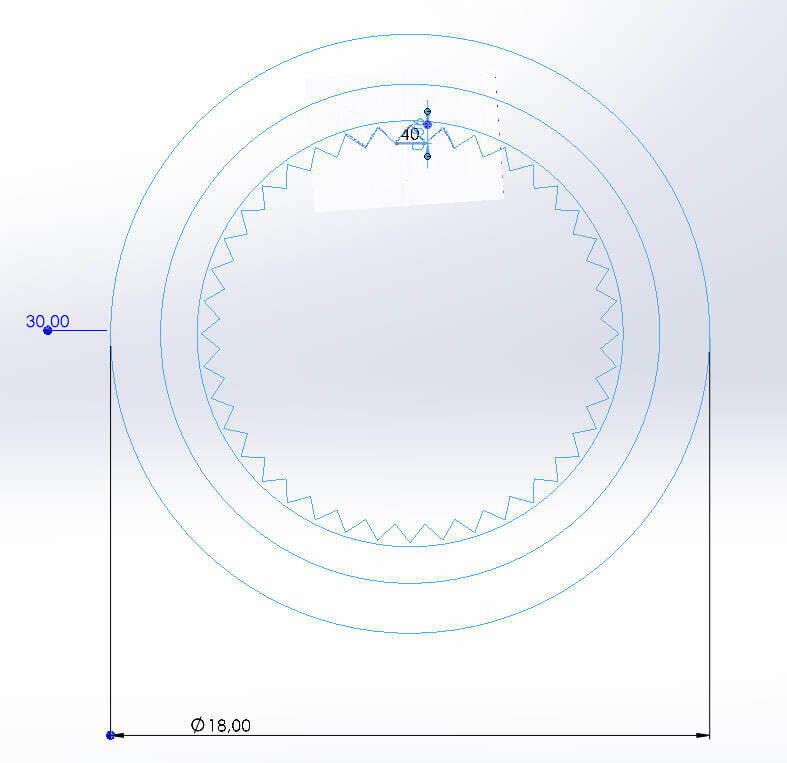

Ну и после непродолжительных ласк в САПРе получаю модель:

Дальше уже совсем просто. На токарном из прутка латуньки точнул бобышку и просверлил её по центру, заготовку поставил на эрозию и давай жогово делать:

Ну и в результате - нормальная муфточка:

И посадка приятная. Не тугая, но и не болтается. Прям вот только-только чтобы под своим весом не сваливалась:

А теперь - самое интересное. ЗА ЧТО ТУТ ЦЕЛЫХ ШЕСТЬ ТЫСЯЧ!!!!???? Да хрен его знает. В принципе же в каждом гараже стоит микроскоп на полтонны весом, выпущенный в количестве менее 2000 штук за всё существование СССР. В каждом гараже есть токарник и проволочно-вырезная электроэрозия. И самое главное, совершенно точно, любой бы справился с такой задачей, просто у него оборудования нету. :) :)

Резонный вопрос. А как же оно делается на заводе, чтобы не стоить столько денег. Да тоже просто. Сверлится центральное отверстие, а потом протягивается протяжка на 40 зубов. На автоматизированной линии протяжка такой муфты занимает примерно полминуты. Потому и ценник не высокий. А когда в индивидуальном порядке - извините, но вот так.

Да, разумеется, можно было бы напечатать на тридэпринтере, или запихать куски предыдущей муфты в трубку и опаять, или допилить эту вставочку и использовать. Но, простите, у меня нет желания сделать как-нибудь, лишь бы подешевле. Я ж не пакистанец. Я стараюсь делать хорошо. А хорошо - не дёшево.

П.С. если чо, весь это металлизм в режиме онлайн происходит в телеге, ссылка в профиле. Только это, ребят, прошу понять и простить... канальчик некоммерческий, поэтому там рекламы нет. Сорян.

Буэнос диас, геноссен. Сегодня у нас картиночки и описанийце про балансировочные грузики для здоровенного круглошлифа.

Вроде деталька и не сложная, но их надо 8 штук (непонятное к-во, обычно же балансируют тремя грузами). В целом - оно вроде как режется из кольца... но у кольца должен быть ещё и конус, чтобы когда винт закручиваешь, половинки по резьбе поднимаются и саморасклиниваются в пазу оправки.

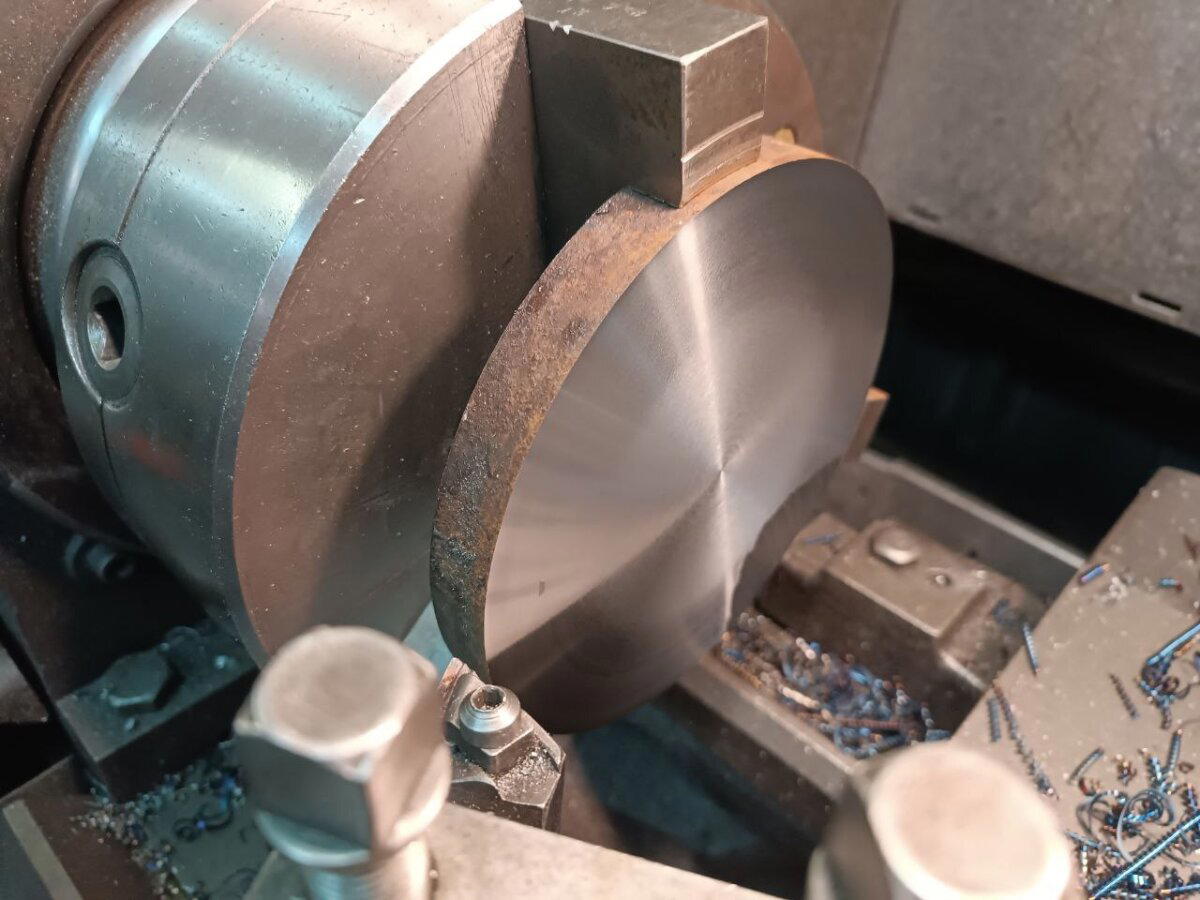

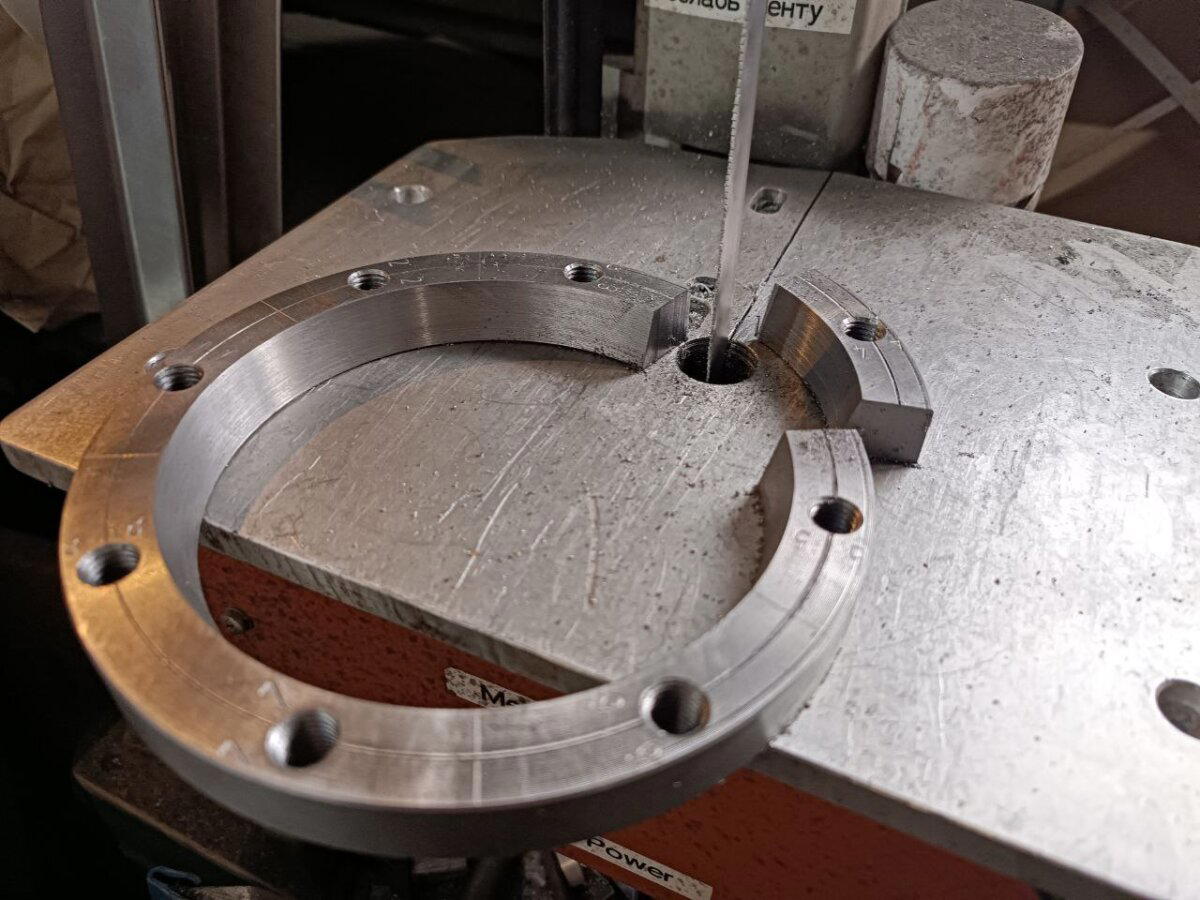

Этап проектирования, ну точнее отрисовать это всё на скорую руку в САПРе - я опускаю, оно простое и обычное. Дальше у нас заготовительный этап. Отпиливаем от куска паровозной оси блин на ленточке и пихаем его в универсальный токарно-винторезный станок 16К20ПФ1-М

После непродолжительной обдирки по торцу, ставлю прорезной резец и вырезаю бублик нужного размера. Потому что вытачивать 10мм по диаметру снаружи и 100 по диаметру внутри - я имел в виду. Во-первых это 100 литров стружки, какую лень убирать, а во-вторых - материал в стружку переводят только дураки.

Дальше серёдку просто вырываю на прессе.

Теперь полуготовый бублик идёт на ЧПУ-токарный. Потому что там угол какой-то трудноформализуемый по чертежу, а выставлять на него малую продольную я опять же имел в виду. Моя задача не задолбаться, а сделать. А ЧПУшка наваливает конуса любые (ну почти) и не сильно напрягаясь.

После этого вот всего на токарнике опять же делю окружность на 8 кусочков, набиваю окружность, которой будут принадлежать центра дырок, ну и собсна, рожаю дырки и насыпаю в них резьбу. Не забыв промаркировать каждый грузик попарно с ответной чатсью.

Далее на вертикальной ленточке распиливаю это всё добро:

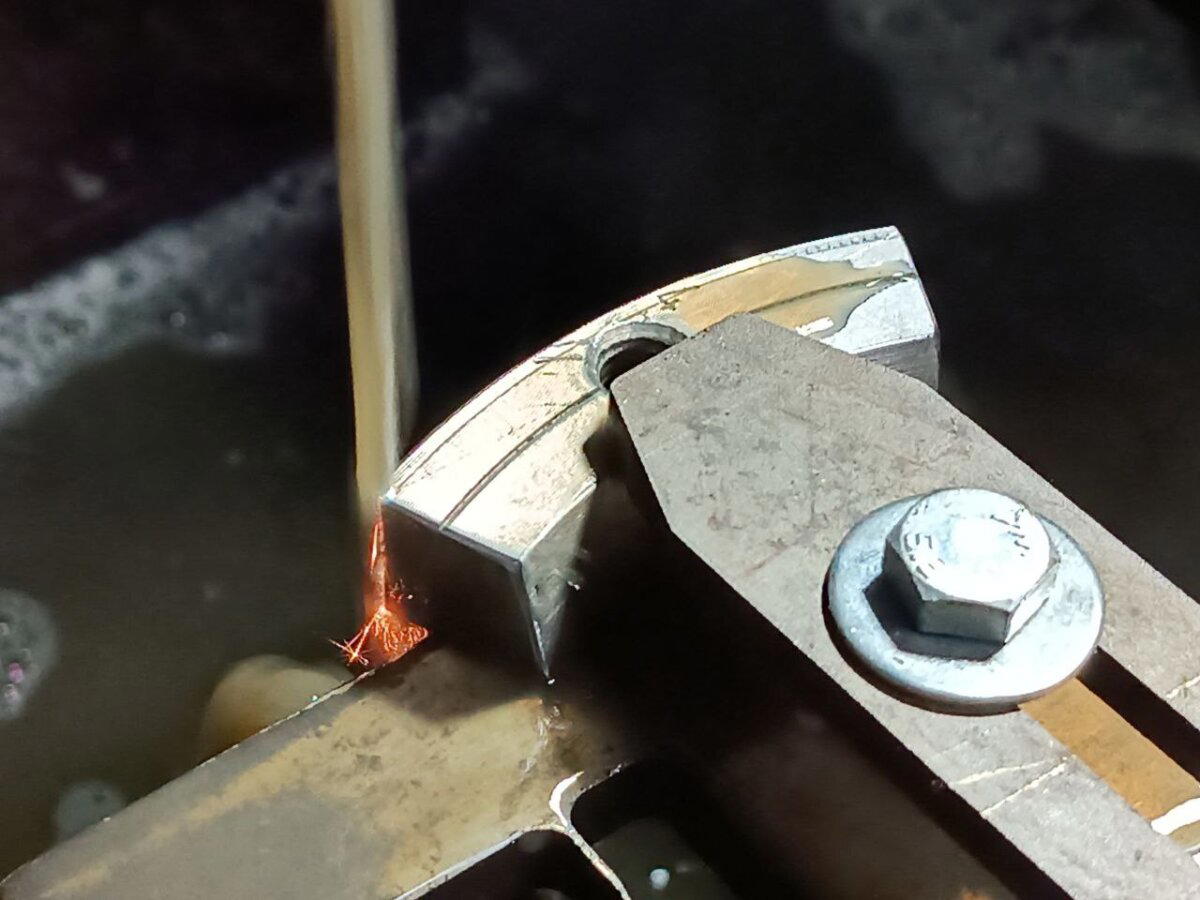

И ставлю на эрозию. Потому что торцы мне сейчас пофигу, а вот ровно и качественно разрезать грузики на две части на ленточке не выйдет.

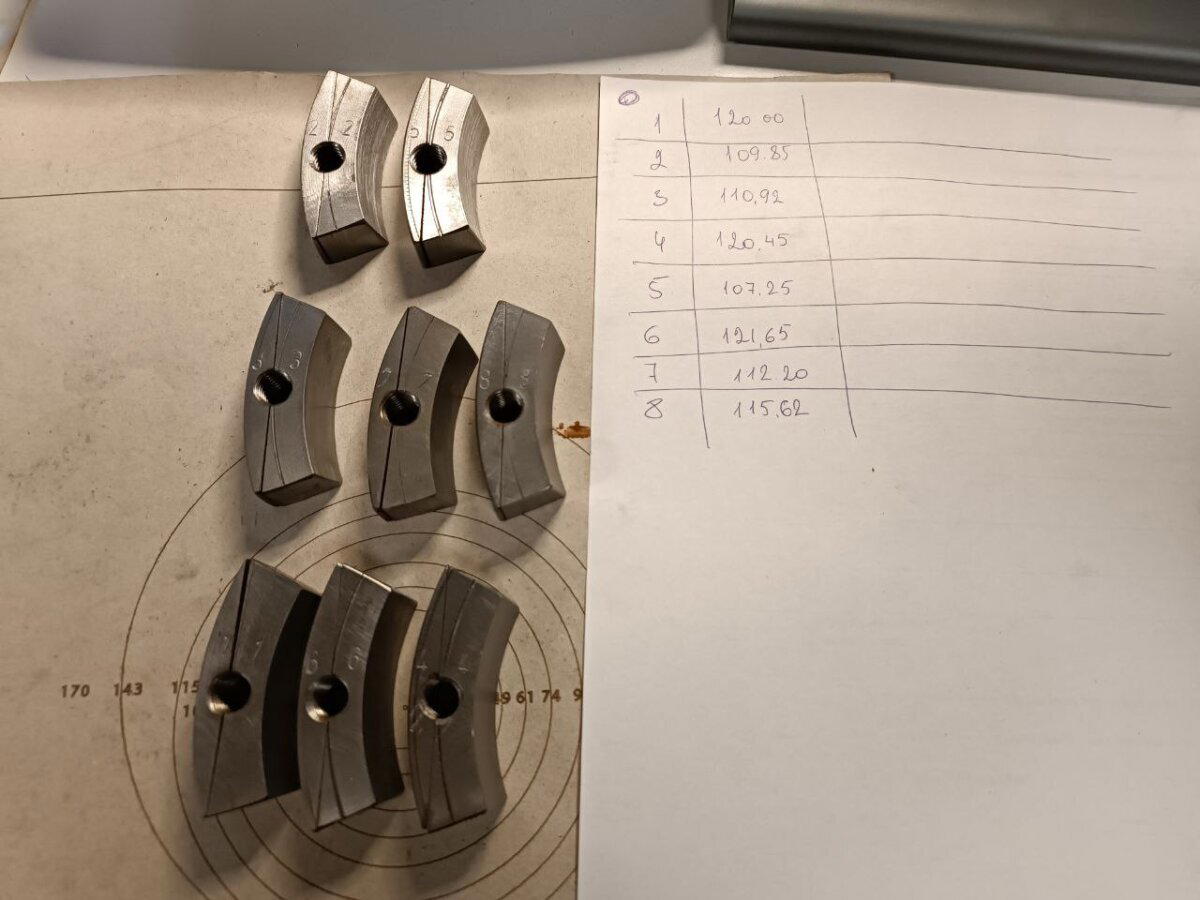

Ну и вуаля, чо. Вон их сколько...

Правда незадача... они все - разные. Печаль-беда! Но не. У нас всё идёт по плану. Не как у других, а прям ну вот реально есть план и мы его придерживаемся. И по нему получается. Короче, перевешиваем грузики сперва начерно на цеховых лабораторных весах КАС и подгоняем по массе.

А после чернового взвешивания уже топаю в метрологичку и перевешиваю на немецких весах Сарториус. После чего, всё это хозяйство готово к отправке заказчику с циферками.

В пределах полуграмма закатал. Вроде норм. Но! В целом, это совершенно не обязательный шаг. Дело в том, что балансировка тремя грузами на балансировочном приспособлении - совершенно похуистично относится к массе грузов. Ну т.е. даже если там разница на 10 грамм - это пох. Просто грузы (на идеальном отбалансированном круге, если мы такой представим) будут располагаться не под 120 градусов друг к другу, а под каким-то иными углами. И всё равно отбалансируется. Но сделать хорошо - лучше чем сделать плохо. Тем более пригонка по массе заняла может минут 15-20. Несущественно в рамках данного заказа.

Таки делишки, например. Ну и торадиционно напоминаю, что телегоканал, где вся эта техноересь, металлопорно и даже немного станочного БДСМ - в профиле. Единственно, чего нет на канале - говнорекламы хуевой и политоты ебаной. Ну тут уж простите.

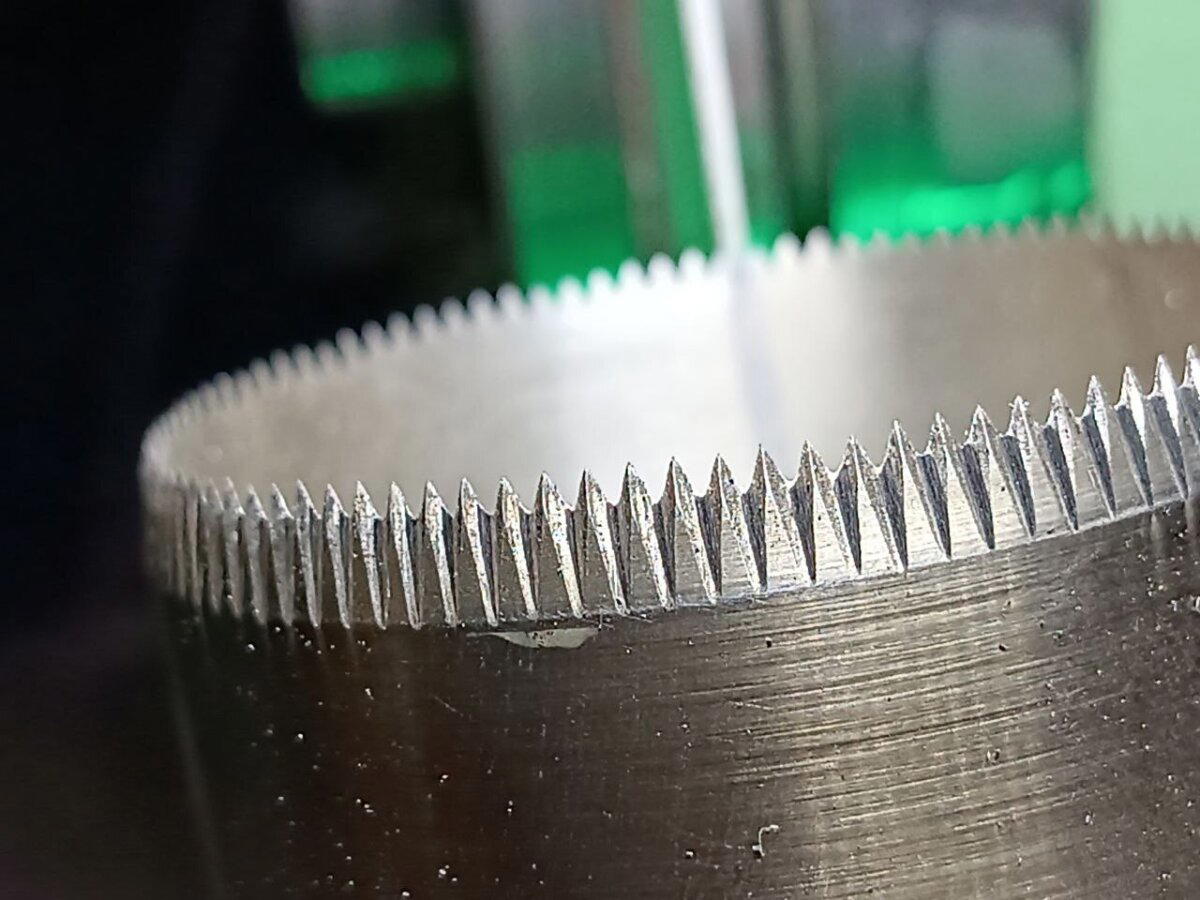

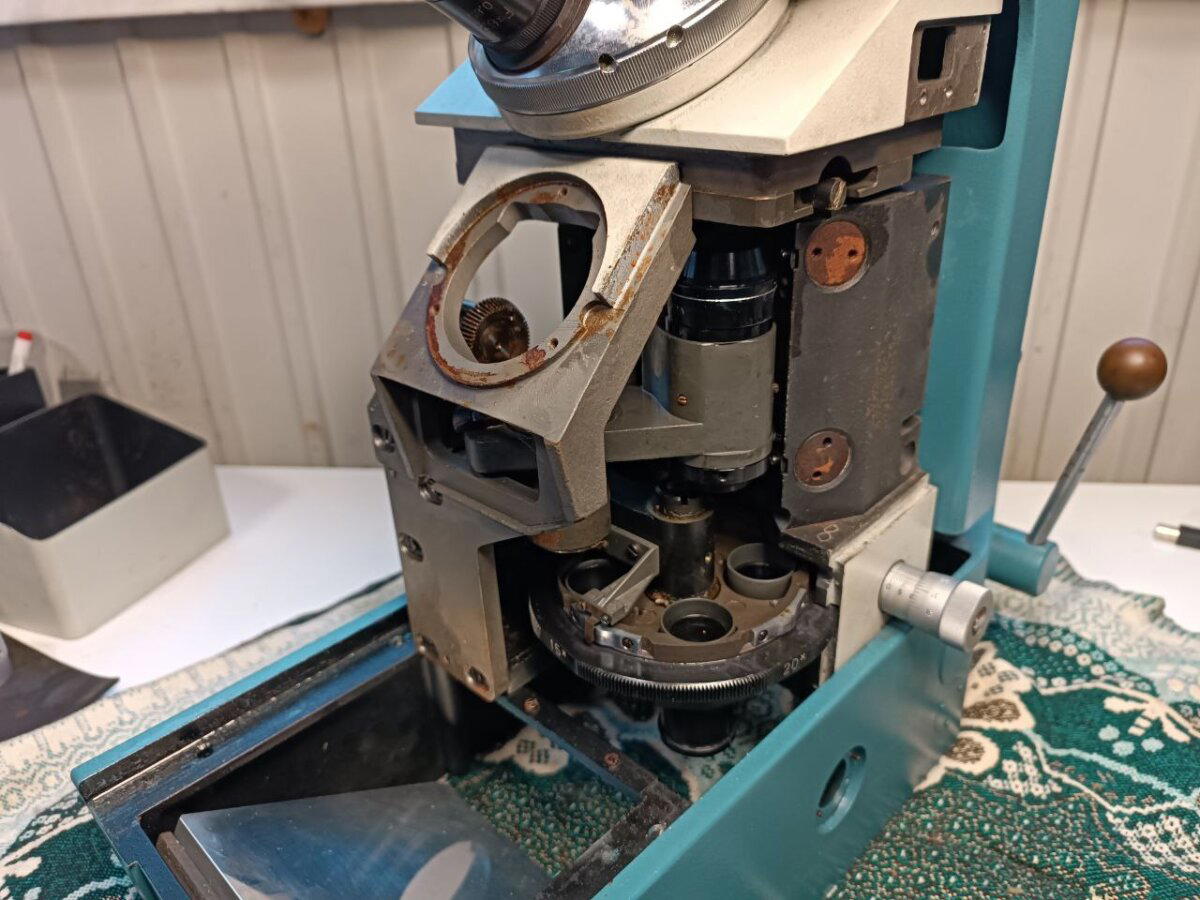

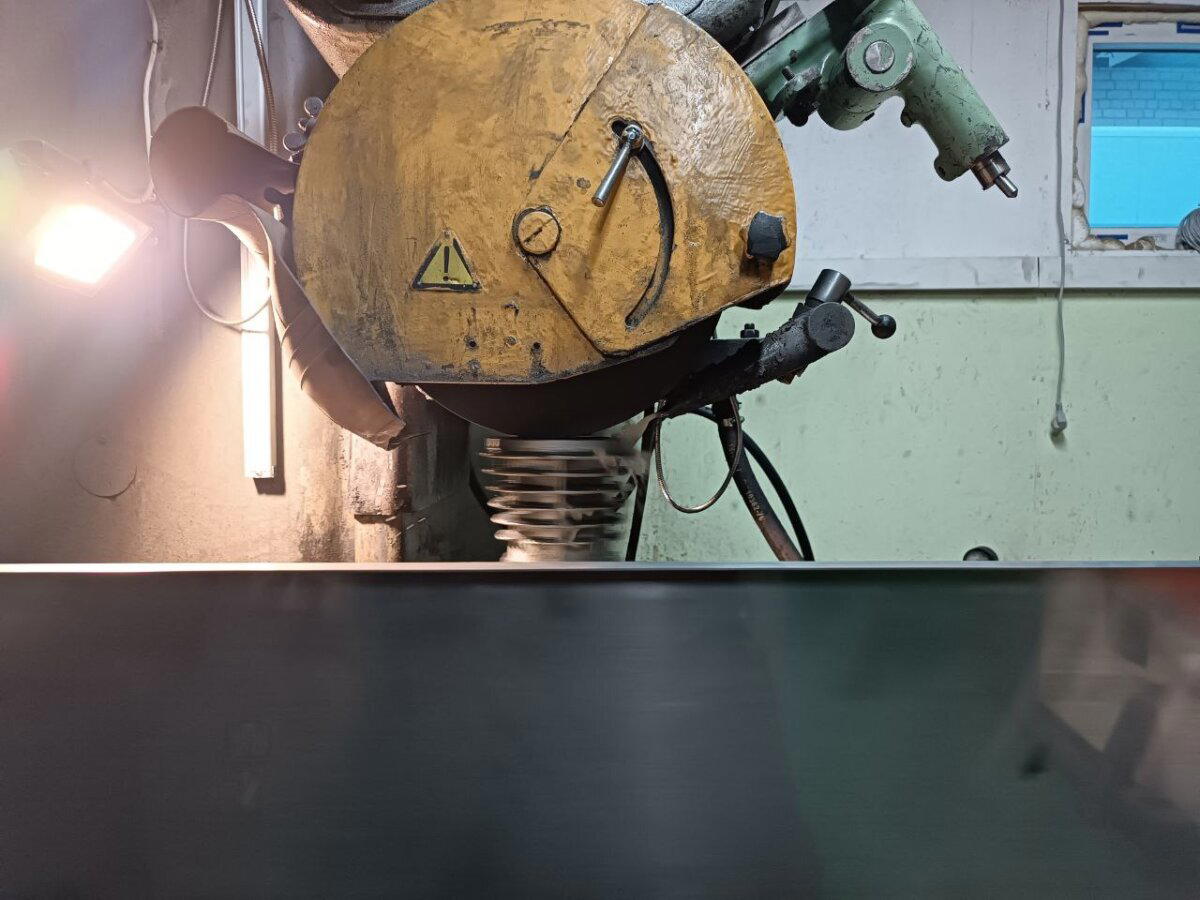

Буэнос диас, уважаемые. Есть у меня заказчики - контора по изготовлению кофе. Ну они берут зёрна, жарят их, размалывают и фасуют в капсулы. Так вот эти капсулы кадо как-то вырубать. Обычно приобретались итальянские или китайские кольцевые серрейторные ножи, как на картинке выше, однако, кажется что-то случилось и теперь братья-китайцы торгуют этими ножами в три раза дороже, а итальянские и вовсе ну ваще... Встал вопрос: а как бы это нам точить уже подзатупившиеся? Ну сказано - сделано. Поехал, да купил станок. Оптический профилешлифовальный, немецкий. Марка - PeTeWe PFS2. Вот он:

Конструктивно, станок состоит из шлифовальной бабки, которая имеет возможность двигаться влево\вправо и вперёд\назад по крестовому суппорту, а также наклоняться в двух плоскостях и поворачиваться относительно вертикальной оси. Вот она:

На шлифовальной бабке располагается шпиндель, сделанный на серве, что даёт возможность регулировать его обороты в широких пределах, практически не теряя в моменте. А впереди у него располагается суппорт изделия. Который имеет возможности елозить вправо\влево, вперёд\назад и по высоте. Эти перемещения реализованы на прецизионных направляющих типа ластохвост, а перемещение дают ШВП. По заводу станок имеет возможность цепять микронный индикатор Кольбер на обе оси и имеются влагалища для КМДшек. Удобное. Немцы - красавчики. Вот, кстати, этот стол изделия.

А вот руль перемещения шлифовальной бабки вперёд\назад:

Как видим, стол изделия сейчас пустой. Однако, к нему можно крепить изделия в тисках, на магнитных или вакуумных приспособлениях, можно напрямую к столу притягивать, канеш, или ваще использовать делительные приспособления. О, кстати, оно-то нам и нужно. Немного САПРа, немного токарки, фрезеровки, шлифовки, эрозии, слесарки, пайки бронзой и вуалябля... самопальная делилка на скорую руку:

Размещаем её на столе изделия, придаём необходимые углы и получается так:

Оптическим станок называется не просто так. В основании смонтирована мощная лампа, которая светит "сквозь" изделие. Т.е. получается тень изделия, его контур. Он попадает далее в объектив с 10 или 20-кратным увеличением, а дальше идёт в систему призм и зеркал:

Закономерно, если при этом смотреть на экран "телевизора" - видишь чёткое и контрастное изображение контура детали и шлифовального круга. Который, кстати, надо не забыть заправить на нужный угол. Для лучшего обзора рекомендуется загасить осветительные приборы в цеху и зашторить шторы.

Ну и вот, стало быть. Погнали точить... Подвод, прицелился по телевизору, дал врезание по индикатору (ну или я просто поставил механический упор, чтобы не смотреть на стрелку осциллографа каждый раз), сделал (на слух) несколько проходов, отвёл, делилку перещёлкнул на следующий зуб, на красненькой считалке (на указательном пальце) перещёлкнул значение и повторил заново.

Ну и по итогу зуб за зубом делаешь. Заточка одного ножа занимает примерно 40-50 минут. В зависимости от удроченности. Стоит примерно в 6 раз дешевле покупки нового.

На картинке выше, внимательный может заметить, что у нескольких зубов нет вершинок. Это, кстати, не страшно. Ножи приводятся пневматикой, а материал резания - фольгированый полиэтилен. Т.е. резкий удар даже таким ножом просекает его без проблем. А вот чтобы именно вырезать - нужно чтобы отточены были впадины между зубами. Вот они-то как раз сохраняются всегда.

Ну примерно как-то так, легко и просто в условиях "земляного пола" (тм), в "сраном гараже" (с) производить такого плана работёнки.

Если, кстати, кто-то богат мануалом на PeTeWe (да-да, так и пишется) PFS2 - прошу продать, подарить, поменять на бухло и тогдалие. Потому как алчные немцы запросили 600 евро за ПДФку.

А если кому интересна вся эта хрень в режиме онлайн прям вот - в профиле телегоканал, в котором, ща внимание, НЕТ РЕКЛАМЫ! Только металлизм. Ну и иногда пьяные выходки, типа начитывания истории техники древнего Рима или там вопросы прикладной лингвистики и взаимосвязи одесского еврейско-блатного сленга и американского итальянского на рубеже 20-х годов прошлого века. Но обычно - железки.

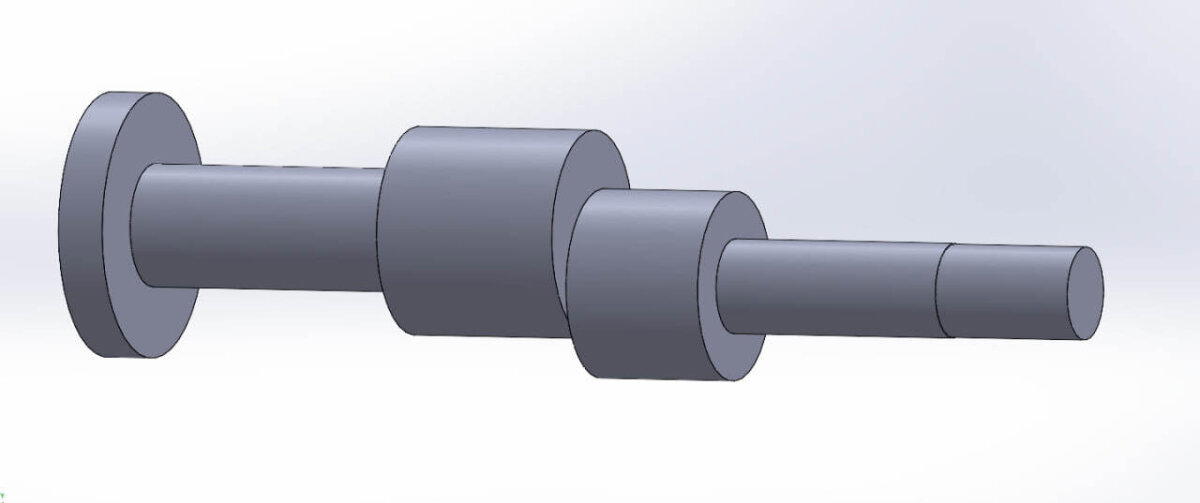

Хеллоу, уважаемые. Это вам картинка для привлечения внимания:

По сути, мы можем получить эксцентрик несколькими способами, в зависимости от его формы и назначения. Например, на токарно-затыловочном станке можем? Можем канеш. Но такой мало у кого есть. На ЧПУ-фрезере можем? Да, разумеется. Если речь об отдельном кулачке, то мы его можем выполнить на фрезере, копировально-фрезерном, вырезать на эрозии и так далее и напрессовать на вал... Если речь о вале с несколькими осями вращения, тут, разумеется, варианты с резкой менее удобны (если вообще реальны), но можно, например, сделать два отдельных полувала и запрессовать одно в другое или обварить. Но всё это опять же не всегда возможно, т.к., например, стали типа 30ХГСА из которых частенько делают такие поделки относятся к ограниченно свариваемым. Короче, нам надо максимально просто и быстро, верно? Давайте рассмотрим изготовление вчерашнего винта. Он оформлен из цельняка. Сперва, разумеется, надо сделать чертёж, чтобы рассчитать диаметр заготовки.

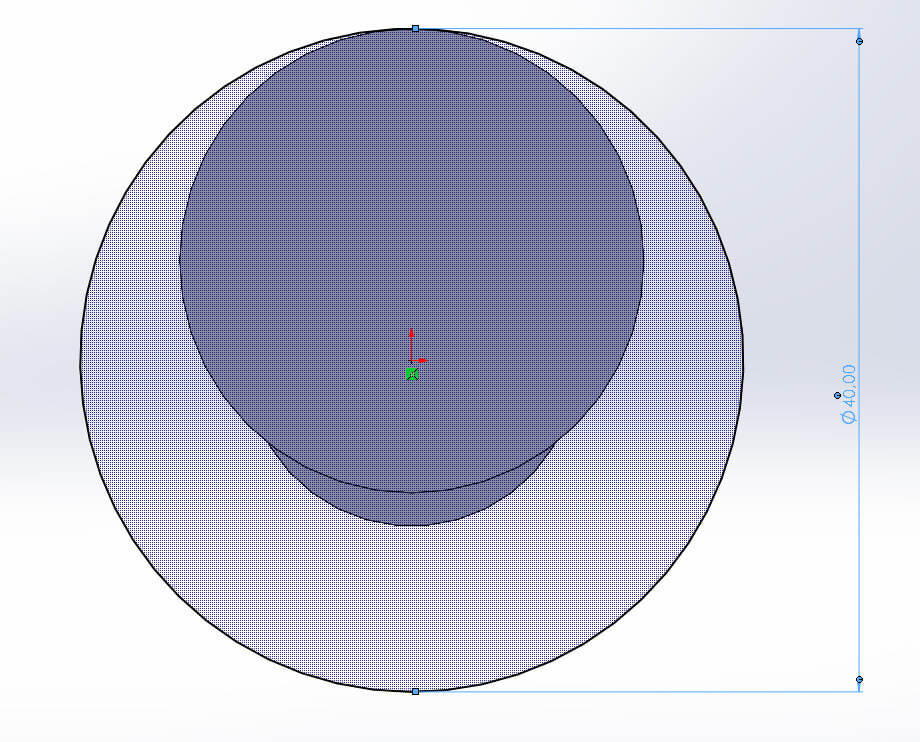

Если же мы посмотрим будущему винту в торец, то увидим, что для изготовления такого изделия нам понадобится круг диаметром 40мм. Ну желательно в плюсе, если шляпка должна иметь приличную поверхность.

Далее мы разбиваем изделие виртуально на две части, каждая из которых имеет свою ось вращения.. Т.е. сперва обрабатываем то, что лежит в одной оси, прям из болванки. С этим, наверное, проблем не должно возникнуть.

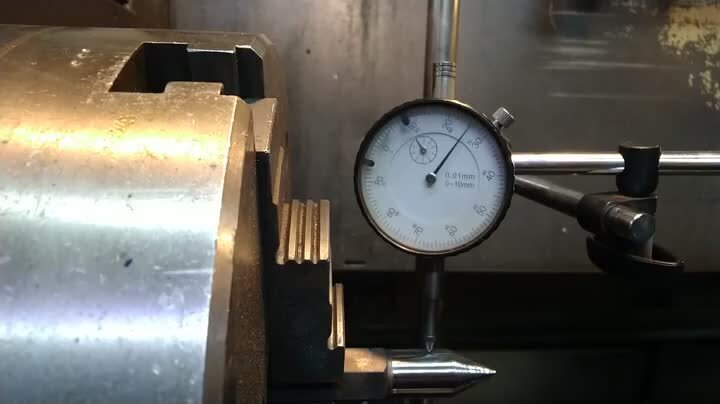

Далее у нас возникает необходимость сместить ось. Как это сделать на токарном станке? Есть несколько вариантов. Например, использование четырёхкулачкового патрона с независимым движением кулачков. Поскольку они настраивуются индивидуально, то ничего не мешает выставить деталь по центру в паре противолежащих кулаков и сместить пару других кулаков на величину эксцентриситета. Так? Ну типа. Только это весь хлопотно. Сперва надо выставить деталь строго по центру по индикатору, а потом, по индикатору же, смещать. Долго, хлопотно, но весьма точно.

Вариант 2. Планшайба. Ну для крепления детали типа вал, наверное, саааамая дурацкая затея. придётся много городить, либо ставить трёхкулачковый патрон на неё со смещением. Однако, патрон имеет нефиговую массу и чем больше жксцентриситет - тем грустнее будет из-за вибраций. Если вы полагаете, что станок промышленного размера, типа 16К20 или 1К62 не умеет прыгать - вы ошибаетесь. Прям умеет. Соответственно, скорость вращения шпинделя будет низкая, чистота поверзности херовая и тогдалие.

Вариант 3. Частный случай вар.2

Универсальная планшайба от ИТ1М. Не знаю, почему таких не делали на 1К62 и 16К20, однако от ИТшки она болт-он запрыгивает на шеснарь, потому как условные конусы у них одинаковые. Эта планшайба имеет линейку, по какой каретку моно выставить на нужный эксцентриситет. А промимо этого на каретку планшайбы вешается "лопата", она же "поднос" регулируемая по углу. В данном случае она откинута. Но опять жи, это всё ниоч как-то.

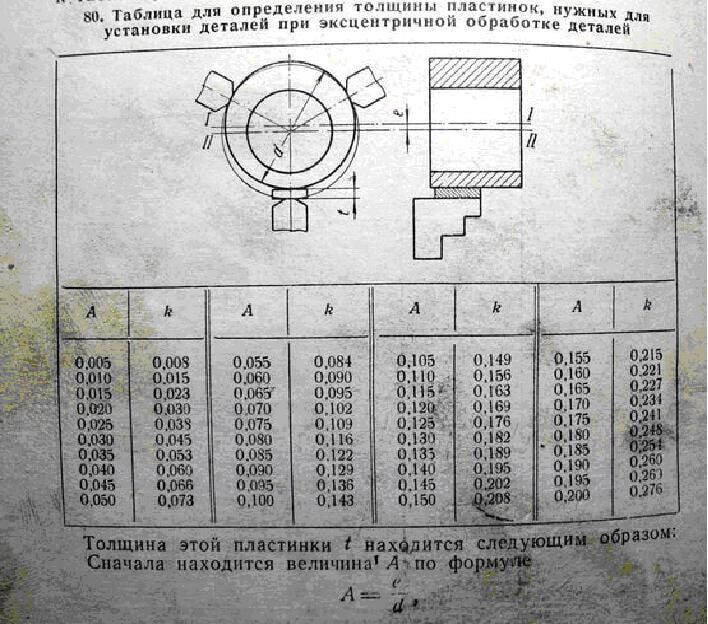

Относительно простой вариант - задание эксцентриситета с помощью пластинок. Нужен обычный трёхкулачковый патрон, на один из кулаков какового накидывается нужная высота пластинками. Считается по формуле. Вроде просто, но нет. Способ не сложный, но как именно токарь будет набирать 1,488 мм для нужного эксцентриситета - неясно. Не, ну если у тебя есть плоскошлиф и метрологичка, канеш, можно прошлифовать как надо и юзать невозбранно. Но нам же надо максимально быстро и просто, а не задолбаться...

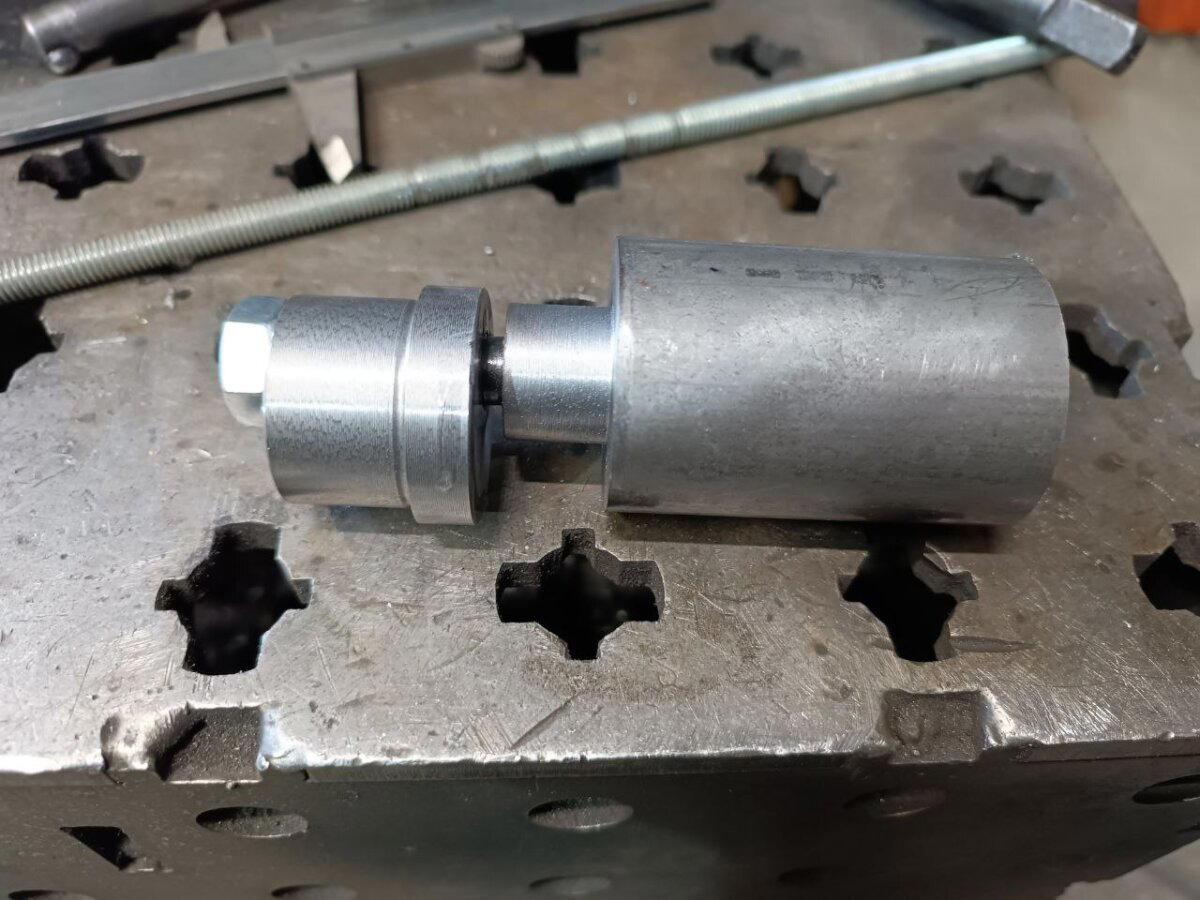

Поэтому я лично в данной работе пошёл по варианту эксцентриковой муфты. Выточить произвольную бобышку - не сложно. Занулиться на сверлилке\фрезере по центру бобышки - не проблема. А далее, сместил стол по линейкам, индикатору или УЦИ на нужное значение и навалил дырку не в центре.

Дальше многое зависит от размеров детали. Эту же бобышку можно сделать разрезной, профигачив паз хоть болгаркой, хоть дисковой фрезой, хоть эрозией с "толстой" стороны. Или, если бобышка миниатюрная, сразу резануть её на эрозии...

Если муфточка разрезная, то крепление и фиксация детали в ней, разумно предположить, осуществляется затягиванием патрона и деформацией (относительно упругой) муфты. Если неразрезная или деталь имеет очень короткий хвост - можно вклеить на цианакрилат. Можно со стороны шпинделя гайкой или винтом её заневолить. В данном случае я сделал отверстие подкалиберное прям, под развёртку. С обратной стороны закрутил гайку, а до того ещё и на клей. А уже на станке, соответственно, аккуратно с небольшими подачами сделал центровочное отверстие и подпёт деталю центром.

Ну типа как-то так, получается жи.

Ах да. Забыл. Прежде чем точить вторую сторону - на выключенном шпинделе подведите резец и, прокручивая шпиндель посмотрите, где у вас "орбита" вращения детали. А то можно заездон сделать. И всю работу заруинить и резец сломать. Короче, ничего сложного, прямо скажем. Просто чуток подумать по технологии, в голове прокрутить пару раз и сделать.

Всем болт, чуваки.

Есличо, в профиле есть ссылочка на телегоканал. Там вся эта мудянка прям в онлайне происходит. Собсна, эта простыня и была накатана по просьбе подписчика. А то чо нет то?

Хеллоу, уважаемые. Сегодня расскажу хладную былину, как без регистрации и СМС повысить точность и всё такое, шоб получалось хорошо, а не как-нибудь.

Есть такая штука - зубофрезерный станок высокой точности, называется Pfauter RS-00. Он может резать как прямозубые зубчатые колёса, так и косозубые.

Однако суппорт станка даже при нарезке прямозубых шестерен должен быть наклонён на значение угла, указанного на червячной модульной фрезе. А там обычно что-то типа 3 градуса 18 минут, например. Можно этот угол не выдерживать, конечно... но получится плохо. Например вот так. Слева "правильно", справа - прососан угол наклона. Т.е. зубы есть, но кривые.

Для выставления угла суппорта обычно используется "китайский кубик". Ну а чо, просто и недораха, верно?

Есть только одно "но". Эти и большинство других китайских угломеров размечены в т.н. "новых градусах". Ну т.е. на фрезе указан, например, угол 3 гр. 20 мин., а на кубике 3,20 градуса. А это - разные вещи. Потому как угловая минута это 1\60 градуса, а новая угловая минута - 1\100. Херасе - чуть не в два раза короче! Можно, разумеется, пересчитать все углы в "новые" и посевить шпаргалку на станок... Но тут ещё одна проблема. Эти кубики имеют крайне низкую точность. Если для нарезки зуба типа м2, где глубина врезания 4,5мм и ваще зубы эпическиого размера, это ещё нормально, то модуль типа 0,4 - уже хотелось бы поточнее. Что же делать, спросите вы? Да всё просто. Берём подверстачный мусор, ставим на электроэрозионный проволочновырезной станок.

путём приваривания того и этого, а также шлоского шлифования на скалке на призмах, добиваемся плоскостности привалочной плоскости и её параллельности оси отверстия. Ну и напячиваем сверху Квадрант Оптический КО-1.

Размещаем сборку на хвосте суппорта... вообще, там желательно иметь маховик... но маховик у меня перенесён на вторую штатную точку крепления - на голову станка. Поэтому хвост свободен. А он точно соосен оси вращения фрезы. А нам только того и надо.

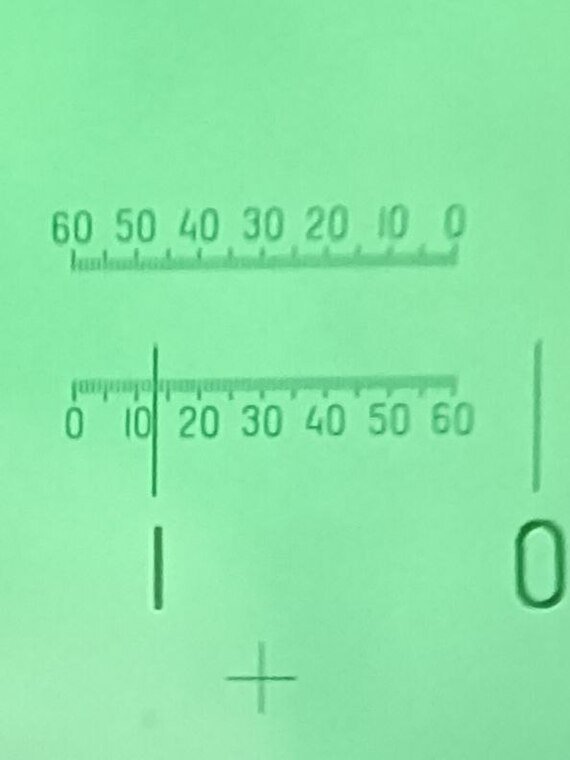

далее крутим морду квадранта пока пузырь не встанет в горизонт (разумеется, предварительно сам станок должен быть выставлен в горизонт по обеим осям с использованием брускового или рамочного станочного уровня с разрешением 0,02мм на метр)... и смотрим внутрь.

У нас две шкалы. На одной - сколько мы перешли за целый градус, на другой - сколько не дошли до следующего. Иногда удобно. Наебковой техникой (постукиванием резиновой киянкой по корпусу суппорта) выставляем суппорт на нужный угол, затягиваем и...

Чистый мёд! Заготовка крутится, лавэшка мутится. На изображении второй проход, вроде. Я даже мелкие модули режу как минимум в 2 прохода. И станок не напрягается и почище выходит. Кактатак.

Вся эта тема подробно и в онлайне описывается в телегоканале, каковой указан в профиле. Есличо - добро пожаловать.

В жизни каждого мужика среднего возраста наступает время, когда у него кризис среднего возраста. Некоторые покупают мотоцикл... но третий вроде и не нужен. Кто-то покупает ретроавтомобиль... но зачем мне ещё один? Кто-то разводится и находит помоложе... но не. Это я не готов. Короче, выход есть. Алкоголизм. Или металлография. :)

Короче, мир сотых долей миллиметра, принятый в общем машиностроении мне кажется уже великоват и душа захотела погружения туда... в микрончики и даже субмикронные величины. А для этого надо что? Правильно. Микроскоп. Путём подкидывания монетки выбор пал на ММР-2Р. Микроскоп Металлографический Ржавый - 2 (ручной). Потому что есть такой же, но с электропротяжкой стола, но мне оно не надо. Долго ли коротко ли, нашёл в соседнем селе. Купил без предварительного просмотра, правда продавец оказался на диво красавчиком и прям сразу сказал, типа отправит, а я потом сам приму решение, покупать или нет.

Вощем, приехало мне это:

Надо отметить, что я осознавал, что за 10-20 тысяч купить годный лабораторный прибор не представляется возможным. И в целом, без претензий к продавцу в принципе. Но, сука, ВСЁ лабораторное оборудование, виденное мною на вторичке, хранилось в луже, судя по всему. Короче, у некроскопа не крутилось ничего вообще. А должно. Соответственно, отмачиваю, и начинаю разбирать.

ЪУЪ, СЪУКА, как бы. СЪУКА, ЪУЪ!!! Жопа ему. И чем глубже зарываешься, тем глубже жопа. Ну да ладно. Вощем отвинчиваю железочки, мою, чищу, смазываю, высыпаю на место внутрь.

Ага. В ходе разборки выяснилась печалька. Сломана зубчатая рейка. А она нужна. Она переключает изображение с экрана на сторону фотоаппарата. Ну должна. Если бы была не сломана.

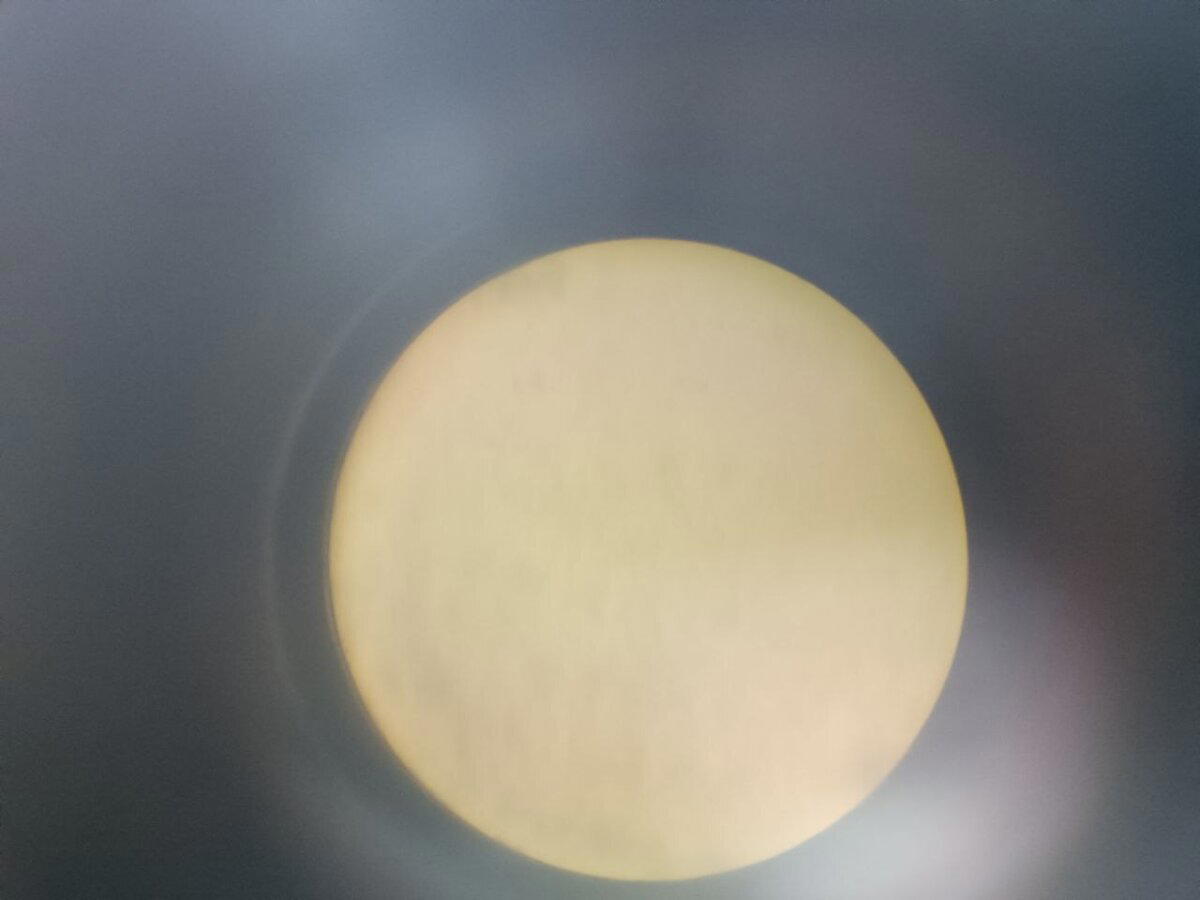

Штош. Чуток САПРа, тридэпринтор и сделана новая. Роскошно. Впрочем, несмотря на то, что всё аккуратненько собрал назад, микроскоп показывает ну... что-то.

А тема, скажем прямо, для меня новая. Я к оптике никаким боком. Микроскоп видел только на картинке. Книжек "Настройка микроскопа для чайников" в продаже нет. Подсказать некому. На ютубе инфы примерно ноль. Видимо, металлография не шибко занимает умы граждан, в отличии от демонстрации идиотских челленджей. Вощем, после хныканья и нытья в телегоканале, нашёлся добрый человек, который согласился понаехать и показать как делать микроскопом то, для чего он свинчен. Оказалось, что помыв механику, я совершенно не привёл в порядок оптику... что и было проделано с высшей тщательностью. А потом - юстировка оптической системы. С помощью лазера.

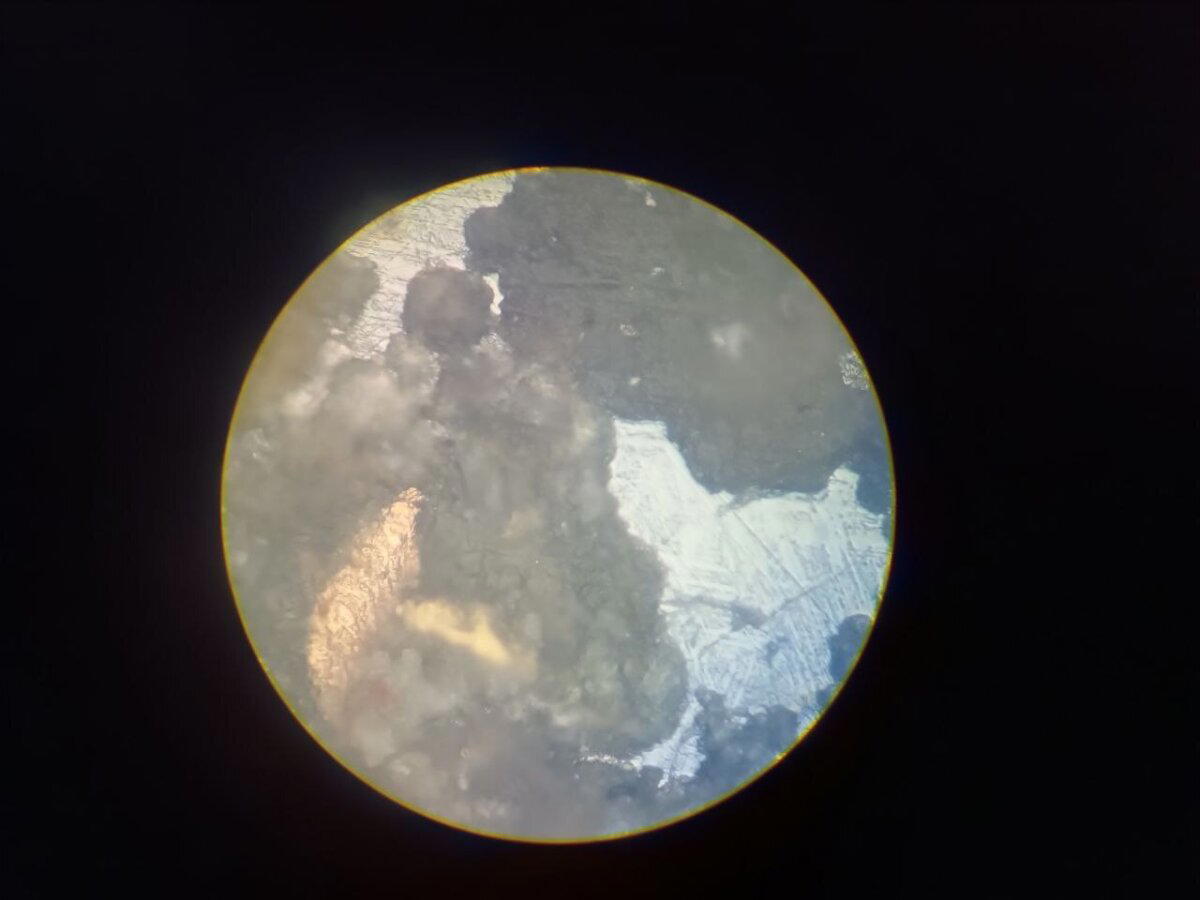

Ну и в итоге... Мы как бы видим как бы Луну. Но не Луну, а кусок сильно бэушной концевой меры длины. Оказывается, если дать увеличение в 930 раз, то оно там вот так.

А дальше началось немного допиливания и тюнячки. Например пользуясь наличием ЧПУ-токарника, пильнул ножки, взамен утраченных.

Вместо античной лампы на 12В\100Вт поставил светодиодный фонарь повышенной мощноты - аж глаза выжигает. Ну и вместо одного из окуляров воткнул электронный окуляр с выходом на ноутбук. Это прям сильно повысило качество жизни.

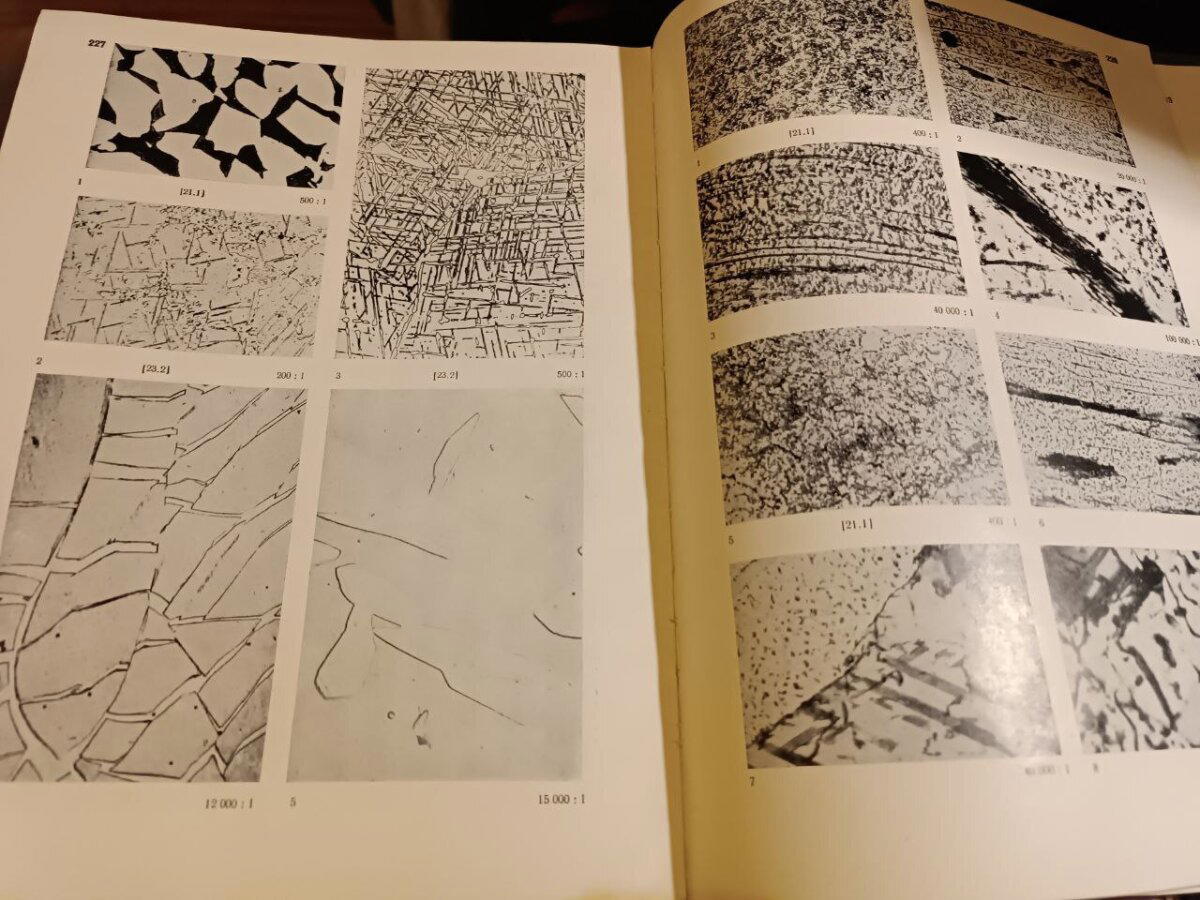

Теперь немного о том, а нафига оно мне это вот всё. Ну во-первых - это интересно. Реально интересно, как меняется структура металла в зависимости от термообработки, например. Во-вторых, если изделие ответственное, например, пуансон штампа - было бы нефигово оставить заказчику на память фотокарточку микроструктуры металла, снятую с т.н. "свидетеля" - запасного изделия, подвергшегося разрушающему контролю. Но в принципе, я полагаю, что моя мастерская уже несколько выросла из коротких штанишек "мастерской" и пора бы уже переходить в лигу "научно-технических центров". Это всё - отговорки. Просто мне любопытно посмотреть вглубь железок. А поскольку профильного образования у меня примерно вообще нет, то теперь мои лучшие друзья - альбомы пятен тестов Роршаха. :)

Такие делишки, мальчики и девочки. Это вот видите, как полезно, когда тебя банят на пикабу. Сразу начинаешь саморазвитие углублядь. Есличо, вся эта хренотень про металл ежедневно описывается в телеге. А адрес в профиле. А профиль в яйце. А яйцо подорождало. :)

Буэнос диас, уважаемые. Я наконец-то откинулся из очередного бана по политической статье и у меня таки есть что вам показать и рассказать.

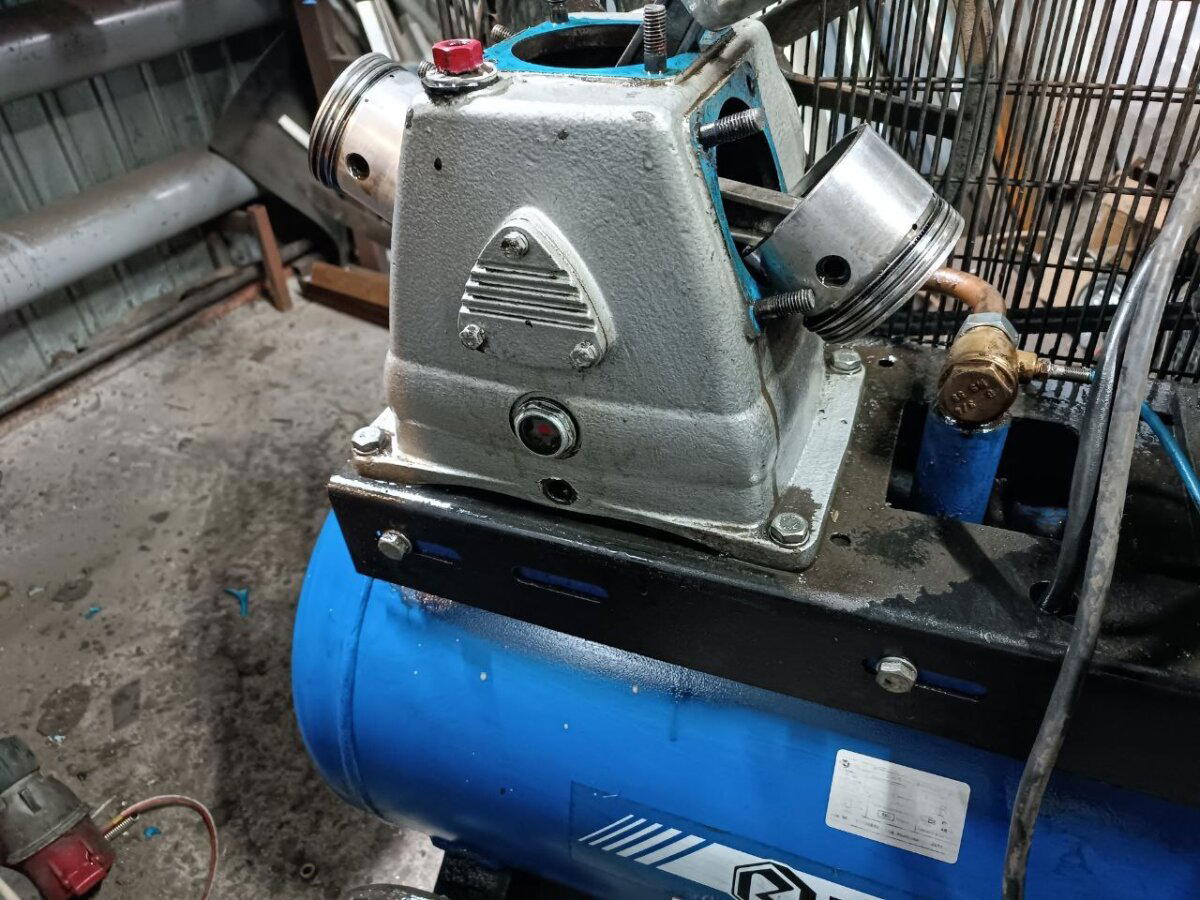

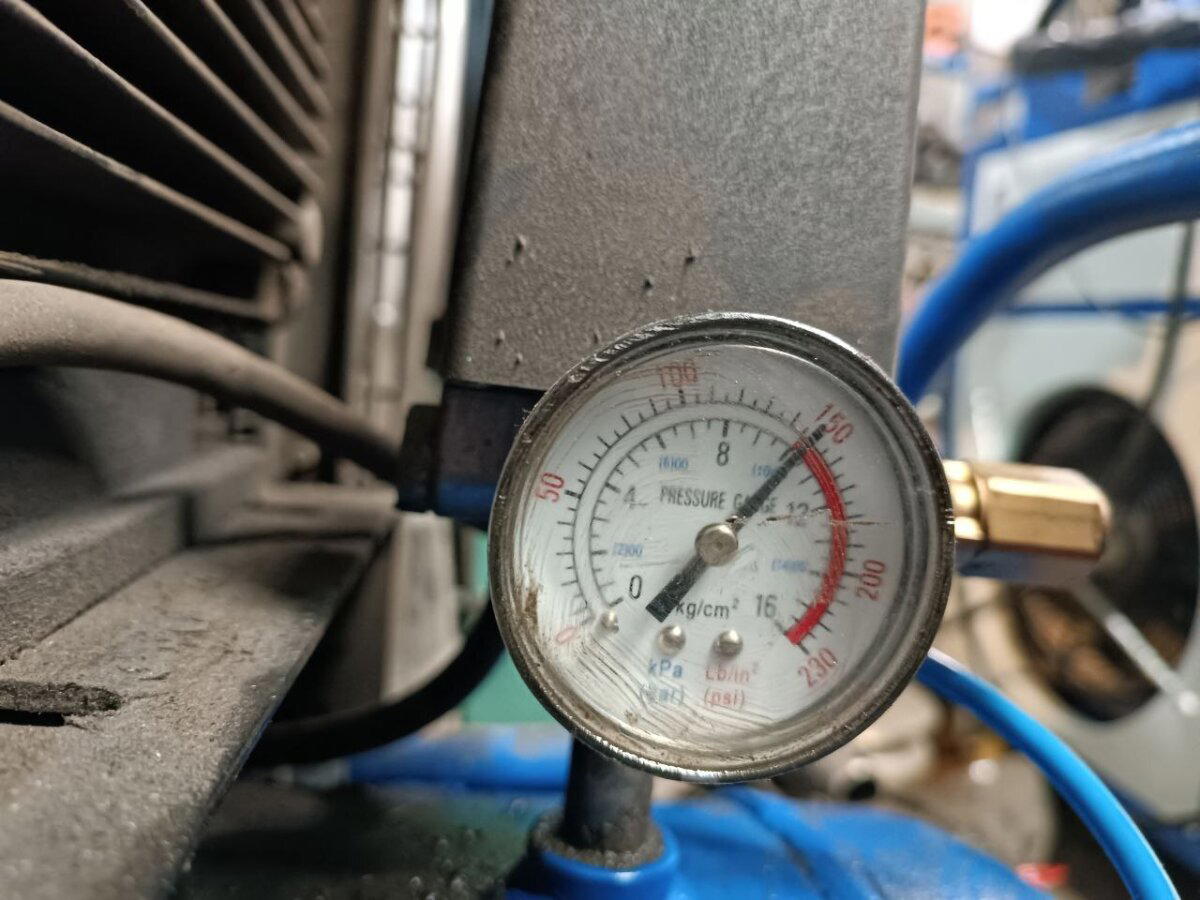

Есть у меня компрессор с головой LB75 - трёхцилиндровый, трёхфазный с ресивером на 100 литров. Неплохая штука, в целом. Эксплуатировался он у меня лет 13, думаю, и в итоге что-то ему поплохело. Симптомы таковы: качает оооочень долго, давление в 10 очков не набирает (отчего и качает долго), неприятный звук при работе. Вывод? Надо покупать новый. Но раз всё равно покупать - надо попробовать расколупать этот и... ну вдруг получится. Забегая вперёд: всё удалось, работа заняла часа 4.

Начинается ремонт с приобретения прокладок. Прокладки, кстати, тут же оцифровал, так что в следующий раз просто вырежу сам на лазере те, какие нужно, т.к. комплект очень расширенный.

Далее, собсвтенно, мойка и разборка. Мыл без фанатизма, чисто чтобы было.

Ну и дефектовка. Во-первых, внутри нашлась бумажка. Неожиданно, надо отметить. Учитывая, что компрессор прям всю жизнь в одних руках и точно не ремонтился - получается, это такое качество сборки на заводе.

Цилиндры в приличном состоянии в целом. Хон сохранился, задиров особо нет, хотя всякие дефекты, разумеется, есть.

Поснимал клапана и разложил их по порядку, чтобы не перепутать. Ржавенькие. Жалкие...

Теперь по очереди мою всё в ультразвуковой ванне.

А то, что помыто - ставлю на плоскошлиф и шлифую привалочные. В данном случае, шлифуется горшок сверху.

Клапанные доски по заводу весьма причудливы геометрией. Т.е. вон я пальцем показываю, где уже начался съём - это наивысшая точка из трёх досок. Остальное - провалено вниз.

Впрочем, сняв примерно 0,7 мм удалось добиться одинаковой толщины, плоскостности и чистоты поверхности.

Ну и вощем, всё шлифованое и мытое выглядит вот так. Думаю, несколько лучше, чем было на заводе. :)

Сборку показать весьма сложно, потому что это процесс. Однако, можно показать результат:

Итого, что получается:

- плоскошлиф

- ультразвуковая мойка

- опционально СО2 лазер для резки прокладок.

и четыре часа времени дают возможность текущего ремонта компрессора. Работает тихонечко. С таким "сытым" звуком. Насасывает давление уставки довольно шустро. Я доволен.

Пока все выкладывают фото своих запчастей, выложу-ка я видео реза полосы 4х50

Компрессор слабоват уже для четвёрки, поэтому играть приходится мощностью. В результате с оборотной стороны соплей навешано, а ещё нужно крайне внимательно следить, что у тебя находится ПОД резом. Вниз уходит дохрена излучения, в первую пробу поплавили тонкостенные обрезки, во вторую - подложили швеллер, не учтя, что он отражает в фанерную стенку ящика для обрезков. Короче, весело.

Ну и немного запоздалых ответов на старые вопросы в комментариях.

Рисуем в TubesT, режем в TubePro. Сторонние программы используются только для просчёта, например, углов примыкающих деталей, длин диагоналей и т.д. (это в автокаде или скетчапе, смотря, чем владеет считающий). ТьюбесТ такое не умеет, и вообще временами неимоверно раздражает, но поискать чего-нибудь более удачного, с чего можно будет сразу отправлять в резку, руки пока не дошли. Тем более, что пошёл сезон чернухи, а там довольно простые формы.

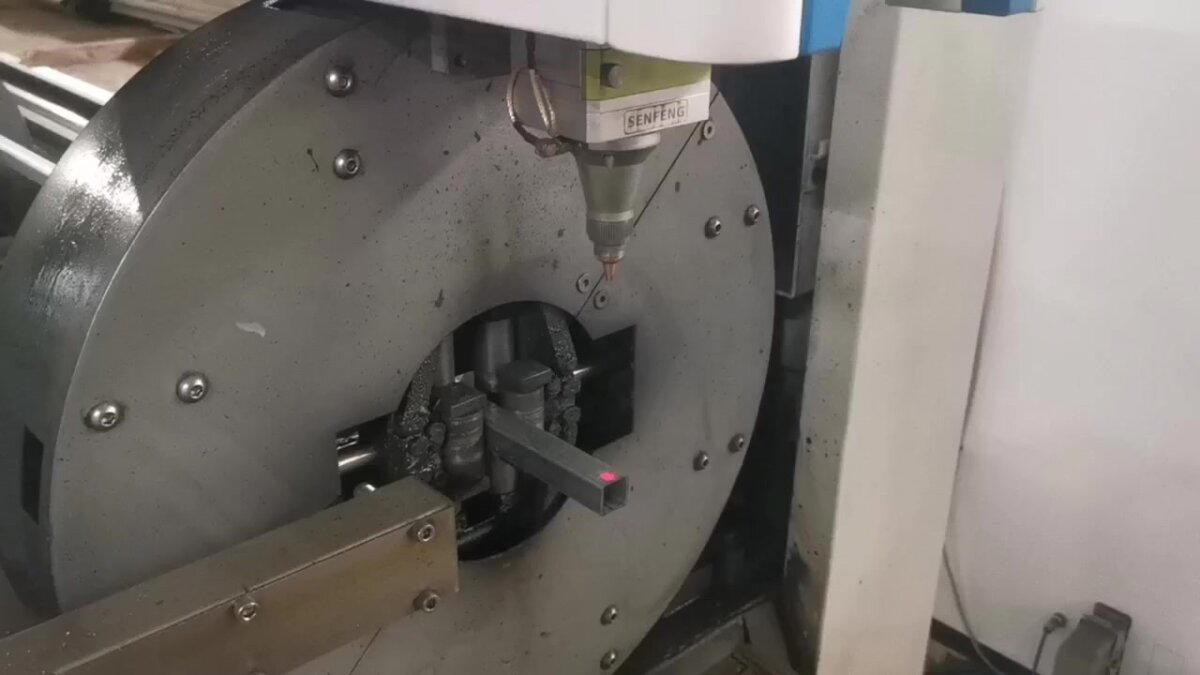

Станок Senfeng, источник Raycus, полтора киловатта. Двигло подающего патрона - 5 кВт, и именно поэтому мы вынуждены были отгородить рабочую зону (не очень удачно расположили станок изначально, а в сезон переносить его некогда), чтобы она перестала быть проходной. Случаи квадратных синяков на жопе у невнимательных уже имеются. Никаких датчиков, сигналящих, что деталь упёрлась, у него нет, а движку эти 80-100 кг живого мяса категорически похрену, отодвинул и не заметил.

Операторов не меняем, меняем респираторов. Цинк, конечно, ядрёная фигня, но не так много мы его и режем. Основной курс всё-таки на чернуху. И да, очки, перчатки, на некоторых этапах краги. Я уже пальчиком ткнула в свежий рез на четвёрке - не понравилось, благо, нет привычки ногти под мясо обстригать, только ноготь и оплавился. Так что бережём конечности и прочие части тела, гоняем мимопроходящих, по вечерам пьём молоко, полёт нормальный. Тут, видимо, всё-таки придётся селфи воткнуть))

По гравировке был вопрос - мы её вообще не настраивали. Как наладчики оставили - так и искрит себе. Нам не мешает, гравирует приемлемо, используется исключительно для разметки - пусть пока искрит.

По трубе - да, если труба кривовата, это жопа. Точные станки - для ровных материалов. У нас труба в основном приходит пачками, довольно ровная. Образовавшиеся при разгрузке и перемещении кривульки распускаем на короткие детали, на длинных, безусловно, пойдёт смещение. Если труба вся кривая, то тут только разгибать имеющуюся и менять поставщика ко всем чертям.

На этой теме мы с полосой натрахались по самое. В итоге пришлось рисовать ей ширину 48 мм и доламывать вручную, благо, на горячую оно без проблем. При первой же попытке задать ширину 50 - минус сопло. Ну вот чуть-чуть неровно было в этом месте и всё, ушёл мимо края.

Алюминий не резали, и надеюсь, что в ближайшее время не придётся. С вязкими материалами добавляется количество переменных, а я пока не готова.

Ну и под занавес - если хотите, чтобы теплица зимой не складывалась - заказывайте её нормальной формы и из нормальной толщины металла. Разовые траты выше, зато простоит дольше и не придётся зимой от снега ещё и крышу теплицы чистить. Так-то и у нас на любой вкус модели есть, на заказ вообще делали таких монстров, что чуть доработать - и, считай, каркасный домик. Но всё-таки основной количественный спрос приходится на самые дешёвые, за счёт материалов и формы (проще в изготовлении, но сложнее в обслуживании), таков путь.

Обещала видео, на неделе, как обычно, некогда. Надеюсь, что два новых подписчика - это и есть те два человека, которым я обещала))

Видеооператор из меня, как из говна пуля, но тут уж шо есть - то есть.

Это мы режем оцинковку 0,8 мм на теплички. Где страшна-многа-искр - это гравировка под крабы. Очень облегчает задачу монтажникам.

А это мы режем чернуху 2 мм, на открытый торговый павильон, ну знаете, на базарчиках такие стоят, лавка, столик и крыша, там бабушки урожаем торгуют. Собираем на шип-паз. Не то, чтобы шип-паз был там прям необходим, но когда у тебя есть лазерный труборез, сложно остановиться...

Пока больше не снимала ничего, однако принимаю заказы на последующие видео) В комментарии занесу маленький бонус.

Буэнос диас, уважаемые.

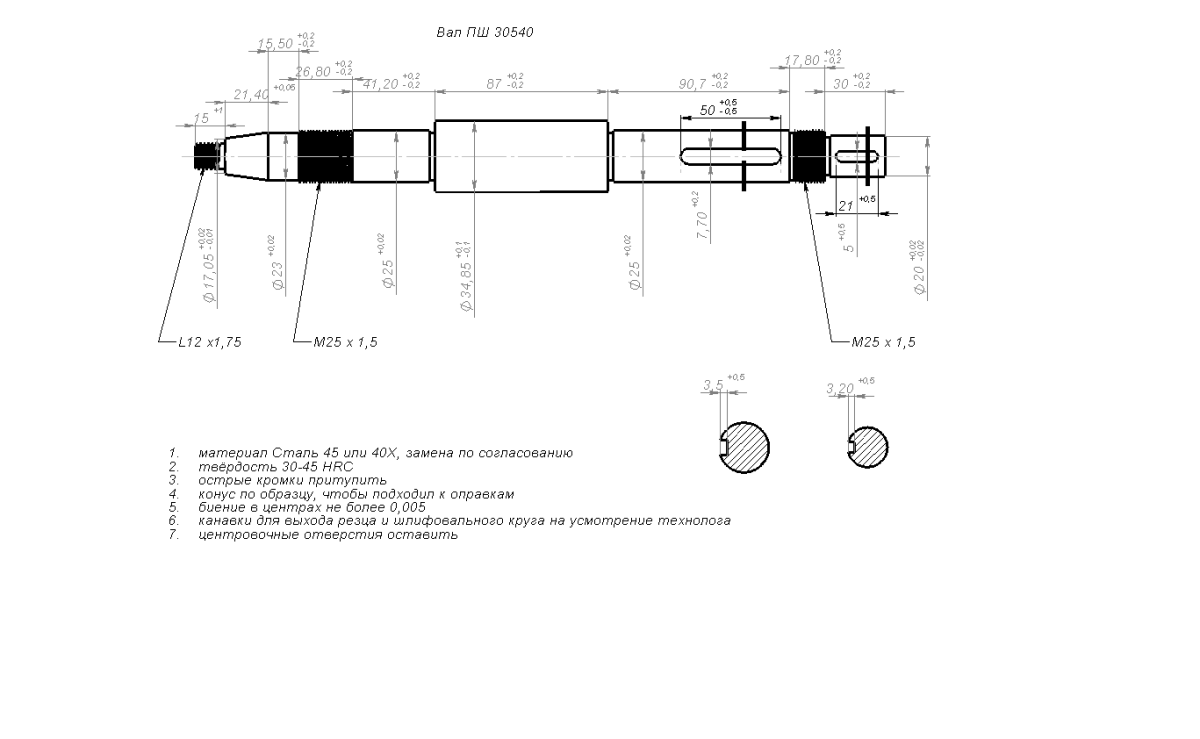

Наверняка вы уже и забыли, что я пытаюсь поставить на ход найденный на помойке плоскошлифовальный станок ПШ-30540. Увы, беда пришла откуда не ждали. Шпиндель-шпинделёк. Срок изготовления от 2 до 4 месяцев. Обращался к людям и организациям в следующие города: Львов, Брянск, Нарьян-Мар, Челябинск, Ставрополь, Рязань, Москва, Балашиха.

К кому-то просто по объявлению. К кому-то по рекомендации... результат опиздошивает. Либо у них нет термички, либо лифовки, либо токарки, либо мозгов, либо рук, либо чести и совести. Или всего сразу.

Самый фееричный ответ был с Рязанского СТАНКОСТРОИТЕЛЬНОГО, между прочим. Да, можем, да, сделаем. 4 месяца, 30 тыщ... но мы вам в 5 микрон не попадём. Сделаем в 2-3 сотки.

Ребят, для тех, кто не станочник поясню на примере. Например у вас есть штаны. Они чуть длинноваты. Вы приносите их в ателье, где профессиональные швеи, закройщицы с пожилой еврей с грусными глазами в районе кассы. И вот вместо того, чтобы подшить вам штаны на 2 сантиметра, он говорит, что смогут, но гарантируют попадание в результат 20 сантиметров. Ну т.е. в пределах 20 будет. Может 1, может 3,8... а может 19.

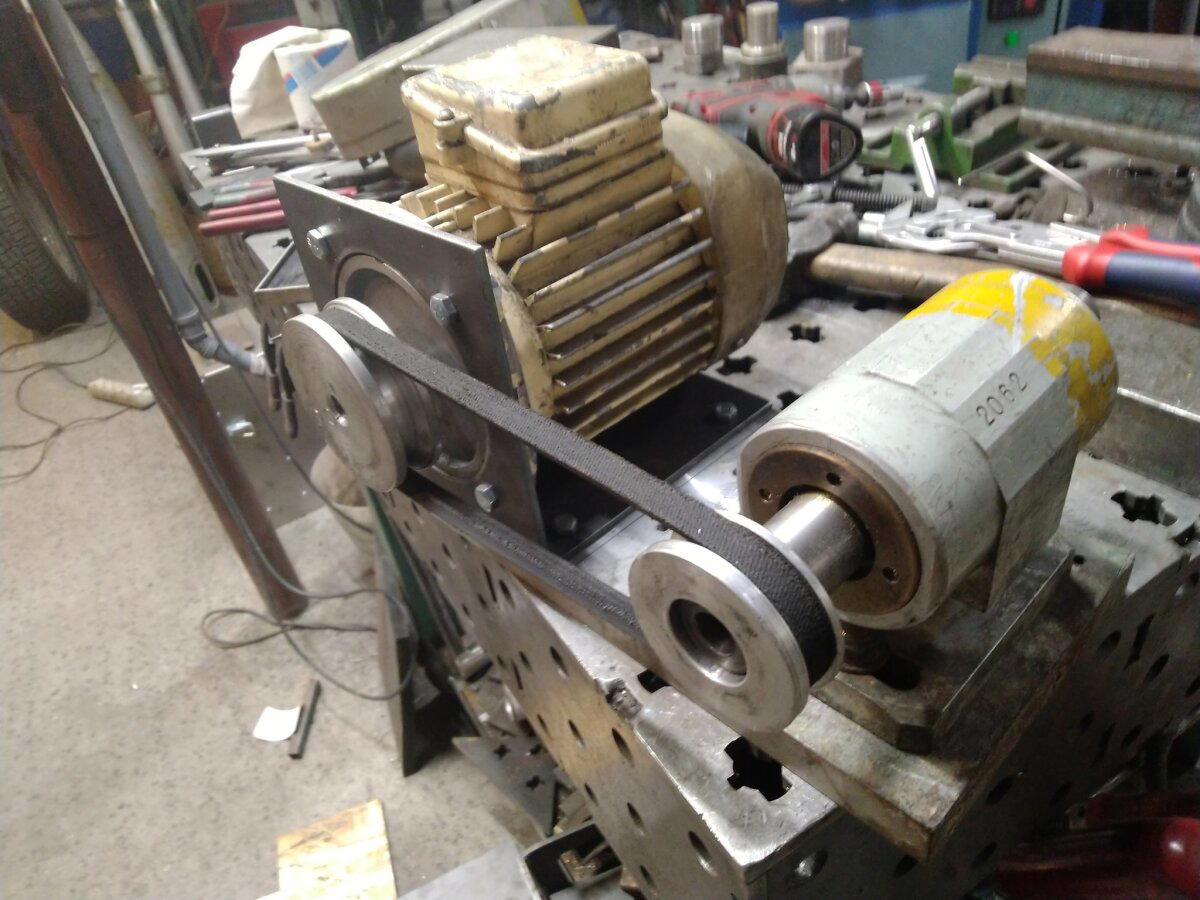

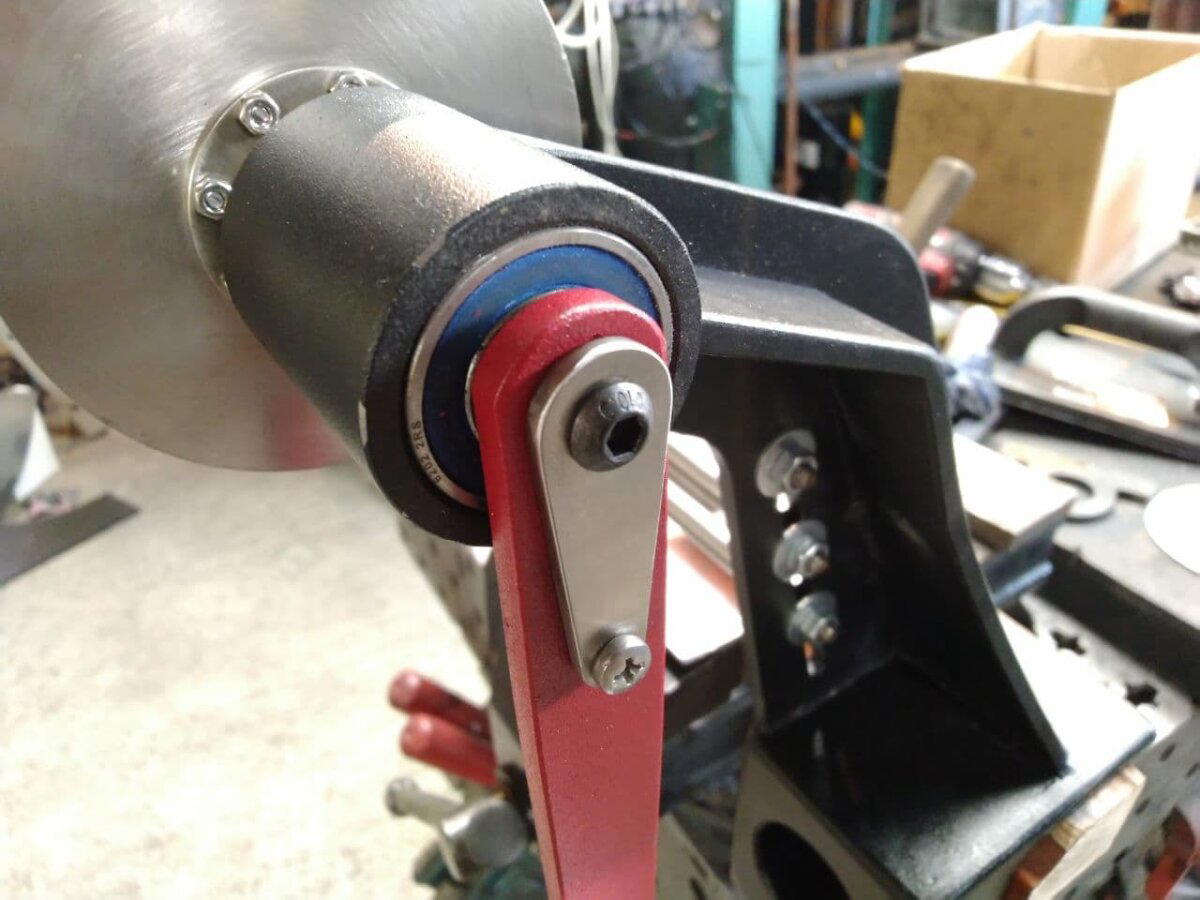

Другой бы парень отчаялся. Издолбал бы станок кувалдой и выбросил бы на помойку. Но не таков я. Я отчаялся, а потом купил приблуду для круглого шлифования на токарнике.

Вот такая вот. Продаван сообщил, что оно работает, а сама приблуда, дескать встаёт на станок как у меня. Поверил. Напрасно. По факту движочек отсистемы подачи СОЖ крутился только без камня и то очень странно. Поставили частотник. Примерно тот же результат, хотя давали ему все герцы мира. Ну и фиг с ним. Этот мотор нахер, давайте ставить новый.

Вырезал плазморезом детальки, проточил круглое в квадратном на токарнике и немного подварил:

Добавил частотник и вполне себе ничотак.

В качестве крепления на станок (с которым продаван тоже наебал) вырезал гидрорезкой из плиты-двадцатки букву Гэ и сварил вот такое гэ:

Ну и на станке оно вот так:

Найс, а? Да там циферок да микроэлектроники больше чем в калькуляторе! :)

Однако и тут жопа. Под нагрузкой всё это желает тухнуть и гаснуть... Открутил нахер частотник, воткнул в сеть напрямую - оу-ееееа. Предвосхищая вопросы. Предыдущий двиг я тоже напрямую втыкал. Хуй.

Ну и собсна чо... мои первые искры:

На удивление оно даже заработало. И даже что-то вышло. Вроде даже речь идёт о субсоточных величинах. О микронных прямо даже! Это полууспех, ребза. Смотрим видос:

А почему же полууспех? А потому. Смотрим на эскиз шпыньделя:

Видите конус? Так вот я не могу его шлифовать в центрах из-за геометрии приспособы. Увы... Т.е. цилиндрические тела - могу, а конусы - нет. Видимо придётся прошлифовать новый шпинделёк, подсобрать его в корпусе и вывесив конус шлифануть. Ну не знаю. Нет больше идей. И взять негде. Кончилось в России станкостроение. Придётся самому делать вообще всё. Ну ничо. Может куплю круглошлиф когда-нибудь... и подниму станочное дело-то.

Такие дела.

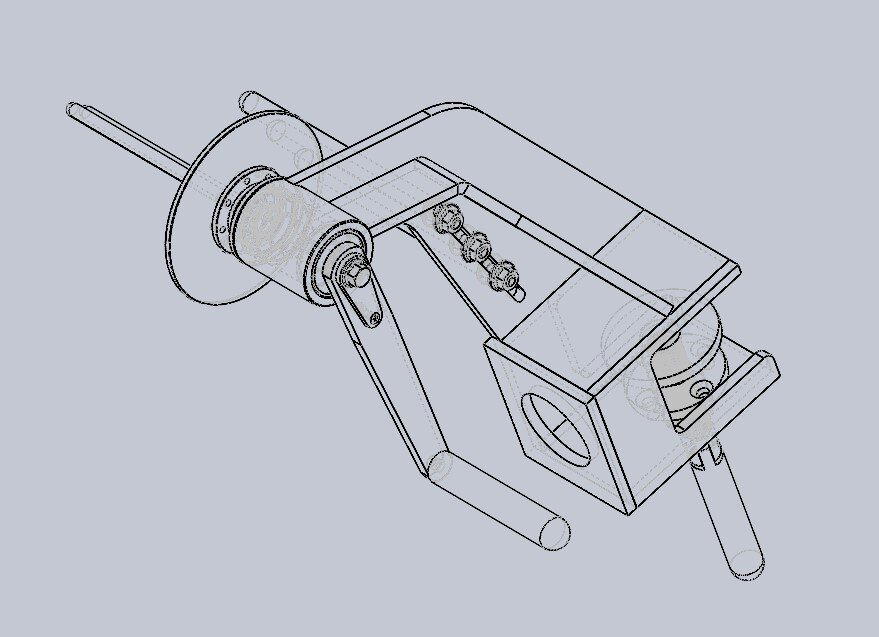

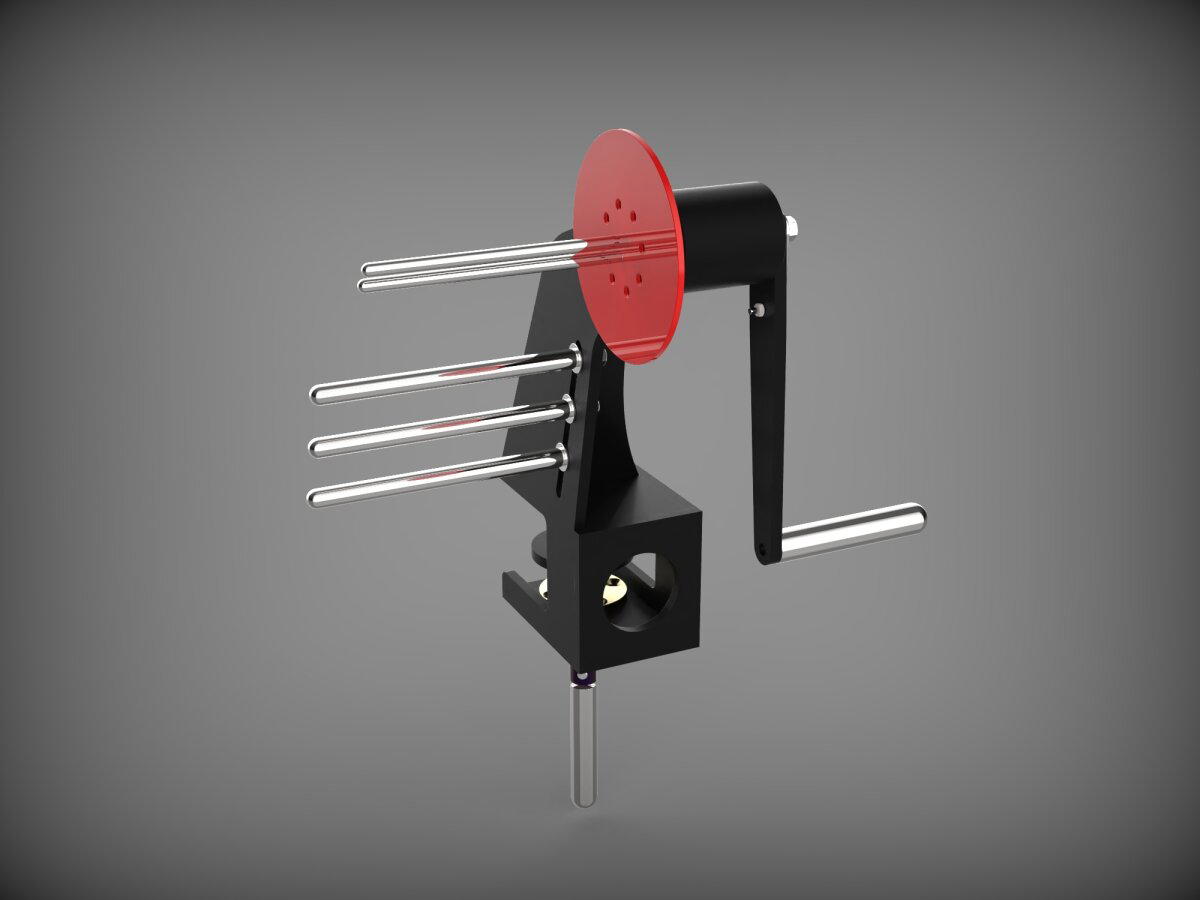

Бывает такое, что у заказчика коняшки. Натуральные такие: жрут, ржут и бегают кругами по манежу. Ясен пончик, что для продления срока службы коняшек им лапы заматывают эластичными бинтами. А когда лап много, то и бинтов как бы целое дофига, следовательно, мотать вручную быстро утомишься. Посему уважаемый заказчик совратил слесаришку баблом и повелел делать бинтомоты. Ну ок, чо.

Сперва делается модель. Ну как обычно:

С модели - рендер. Это чисто для заказчика, шоб он такой "ваааау" и давай денег ещё больше слать.

Ну а опосля рендера уже и к точению, фрезерованию и сварке переходим.

Фасочки вот поснимал новым пневмофаскорезом. Красивое:

ПупОчки вот понаприваривал. Тож вроде ничо:

Ну и в целом корпусок удался.

Изначально планировал делать на трёх подшипниках, но в итоге сократил номенклатуру до двух. А в остальном всё по плану.

Покрасил порошком и подсобрал.

Ну и, думаю, не лишним будет обубликовать видос, как это работает. А то чо оно?

П.С. Предвосхищая гнев в камментах.

Я сразу предлагал заказчику сделать электропривод на шаговике и ардуинке, что бы ваще только лишь кнопулю нажимать, или того лучше - педаль. Но увы.

Ну и пусть руками мотает. :)

Бывалоча идёшь такой возле помойки, оооопа и заглянул внутрь. А там... Станочек. ПШ-30540. Бивает жи (с)

Ну чо делать... надо паренька спасать. Сгонял за рохлей, поддоном, ломом и т.п. такелажным прибором и давай на нём жениться. В итоге, ебукаяясь и охая, таки положили его в соседскую ГАЗель и утащили в норку, где и приступили к осмотру и промархеологии.

Парнишка весит около тонны и имеет следующие паспортные данные:

Залежи дохлых кошек, тараканьего кала и прочего гумуса условно не показаны.

Стол скинули ещё раньше, чтобы оценить сохран направляек, который, кстати, весьма и весьма.

Интересные маховики вертикальной и поперечной подачи - нониусные шкалы нанесены прямно на них (и похоронены под ржавотиной)

Трансформатор, питающий магнитную плиту был не любим. Зато его пиздили. Поэтому кожух ему помяли, а мас он мало того, что весь в говне и мусоре, так ещё и обвис передним краем чуть не на два сантиметра относительно заднего. Вообще, конструктору, придумавшему крепить защитный кожух не к массивному чугуну станины, а к трансформатору - надо забить в голову, ссука, лом.

Кстати, о станине. Дефекты литья чугуна при отливке "в землю" неизбежны. На других станках из просто замазывали шпатлёвкой, а на ПэШа - вишь как... запаяли латунью. Премиально, что и говорить.

Вощем, за вечер я его разобрал почти полностью, благо, он простой как велосипед. И по большей части сколол шабером старую краску.

Померял шпиндель. Биение только радиальное - 0,04 мм. Паспортное значение - 0,0048. Т.е. у меня в 10 раз мимо тазика. Это печалит. Надо пробовать подтянуть подшипники... авось биение уйдёт. Если нет - придётся заказывать на стороне новый шпиндель. По идее - думаю, влезть в 20-25 тыщ с этим. Ещё точнее, если не уёдет биение подсле подтяжки - вынуть шпинь, зацентровать его на токарнике и проверить, это он везде кривой, или это именно рабочим концом его уебали. Если только рабочим - попробую сперва отдать на круглошлиф на сторону и согнать эти 4 сотки. А если не выйдет - тогда уже новый шпинь.

После этого надо бы озаботиться пылесосом (для этого всё есть в целом, надо будет только хобот докупить и собрать в кучу) и цифровой линейкой на вертикальную ось.

Если всё будет устраивать, то в планах ещё докинуть подачу СОЖ под камень. Что влечёт за собой новые удивительные приключения: покупку магнитного сепаратора, помпы СОЖ, сварку бака из нержи и всё такое.

Потом к нему можно будет прикрутить одну из тех УДГ, что я перебирал давеча (Восстать из мёртвых за 4 часа. Универсальная делительная головка) и получить эрзац-круглошлиф для коротких цилиндрических деталек.

Ну и в самую последнюю очередь - централизованная система смазки. Впрочем, я уверен, что до неё руки не дойдут никогда вообще.

Вощем, желаем мне удачи, радуемся, что станок с таким качеством направляющих достался мне за две тысячи рублей, и, если вдруг у кого есть оправки к этому парню - предлагаем в дар, за бабло или за бухло. Ну и в принципе, аналогичное предложение по измериловке и другой станочной оснастке.

Не переключайте канал. :)