...почему-то вспомнилась известная картиночка, где девушка паяет плату, держа паяльник за горячую часть вместе ручки )))

Буэнос диас, например.

Возникла у меня идейка сделать пневматический пресс под запрессовочный крепёж. Фирменные - дорогие очень (от 1 млн), а у меня не много такой работы, не отобьётся. Следовательно что? Надо сделать самому.

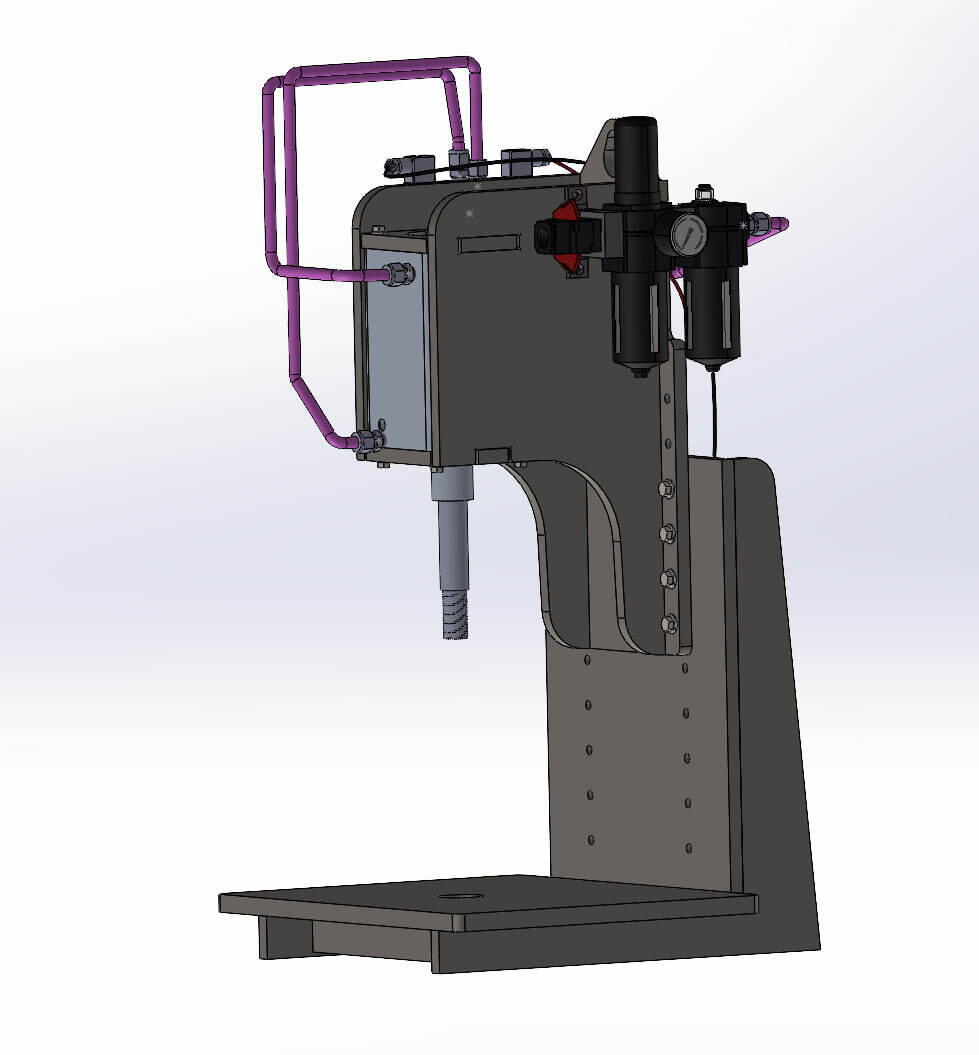

Нарисовал проектик в солиде, заказал комплектуху. Железо отправил на плазменный раскрой.

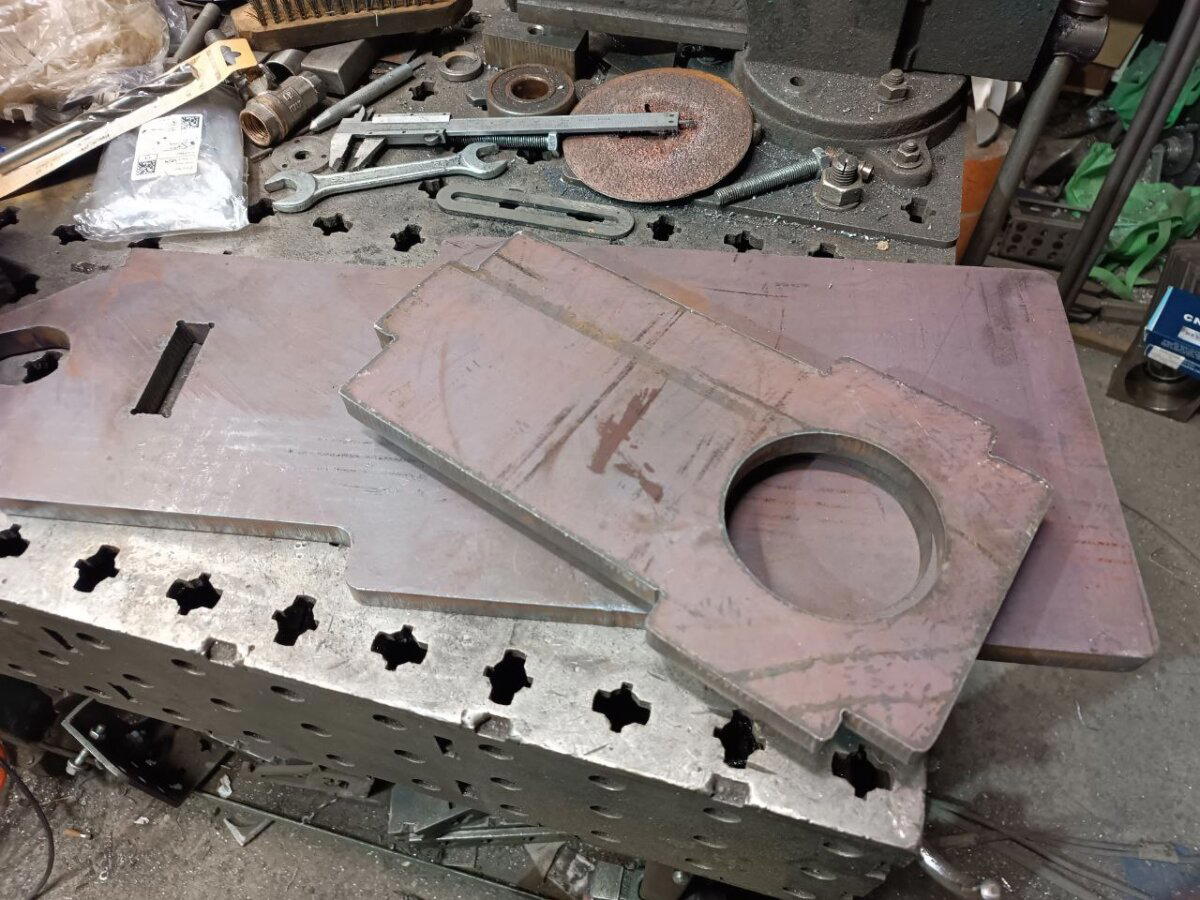

Быстренько поснимал фаски пневмофаскорезом, разметился и на сверлилку, поскольку плазм даёт не отверстия, а дырки... а рассверливать отверстия по дыркам от плазмы - не особо полезно из-за азотированной кромки.

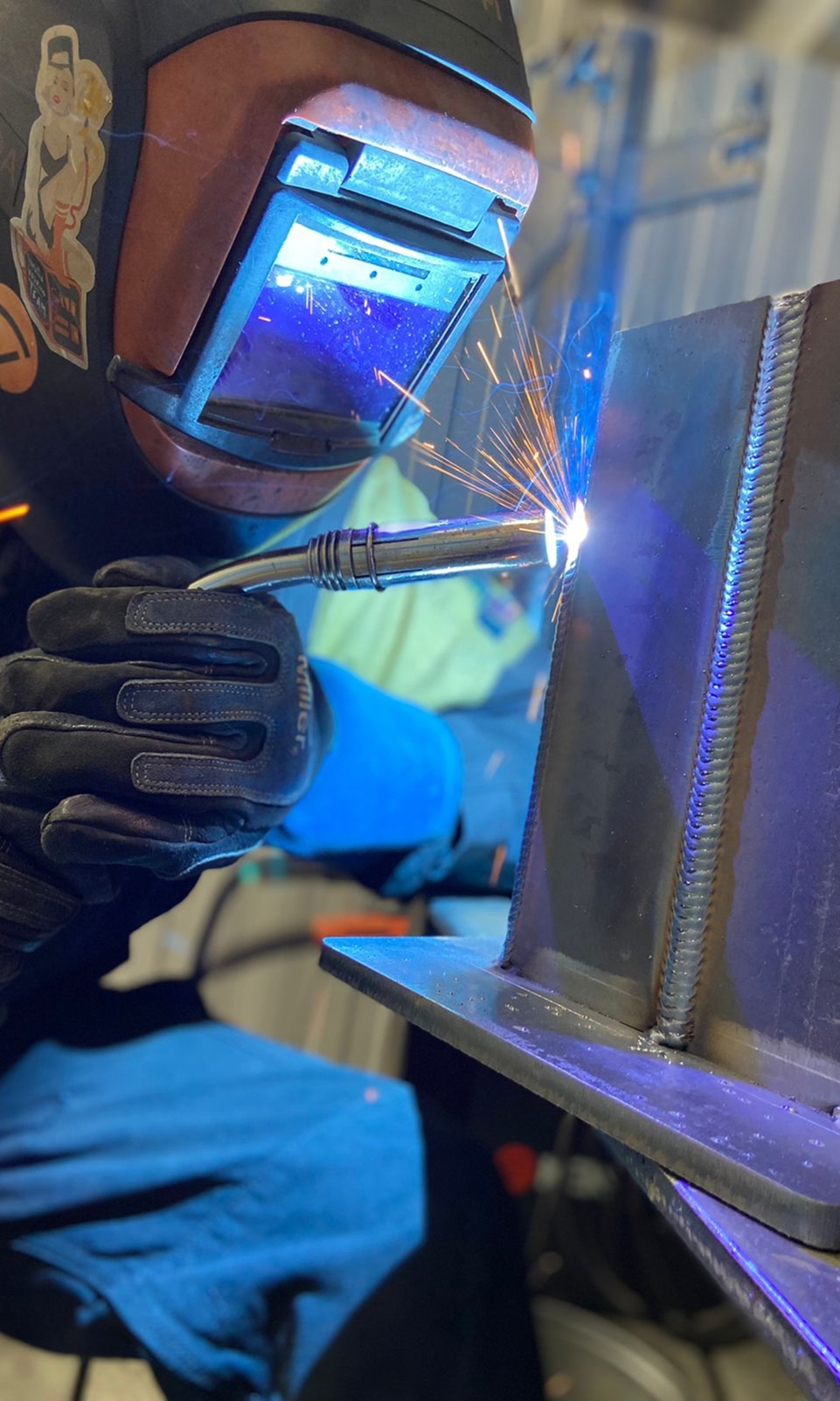

Так, ну чо, можно начинать собирать и обваривать.

После непродолжительной сборки и сварки, железяки идут в порошковую покраску (как я делал печку - где-то в предыдущих постах). Хорошо, когда всё своё и вот оно тут прям.

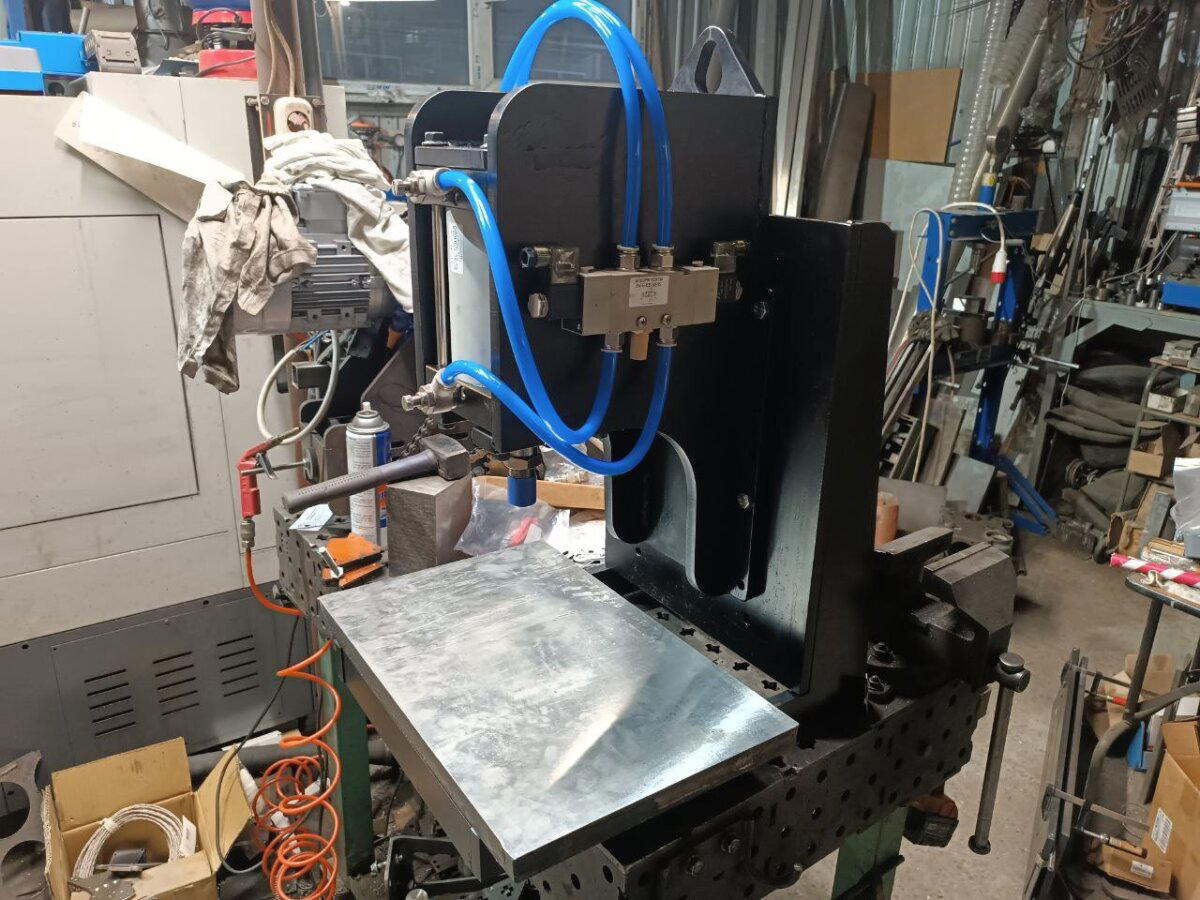

Ну и - финальная сборка начисто.

Внимательный читатель обратит внимание, что я неправильно пневматику расключил. Но потом переделал. Не переживайте.

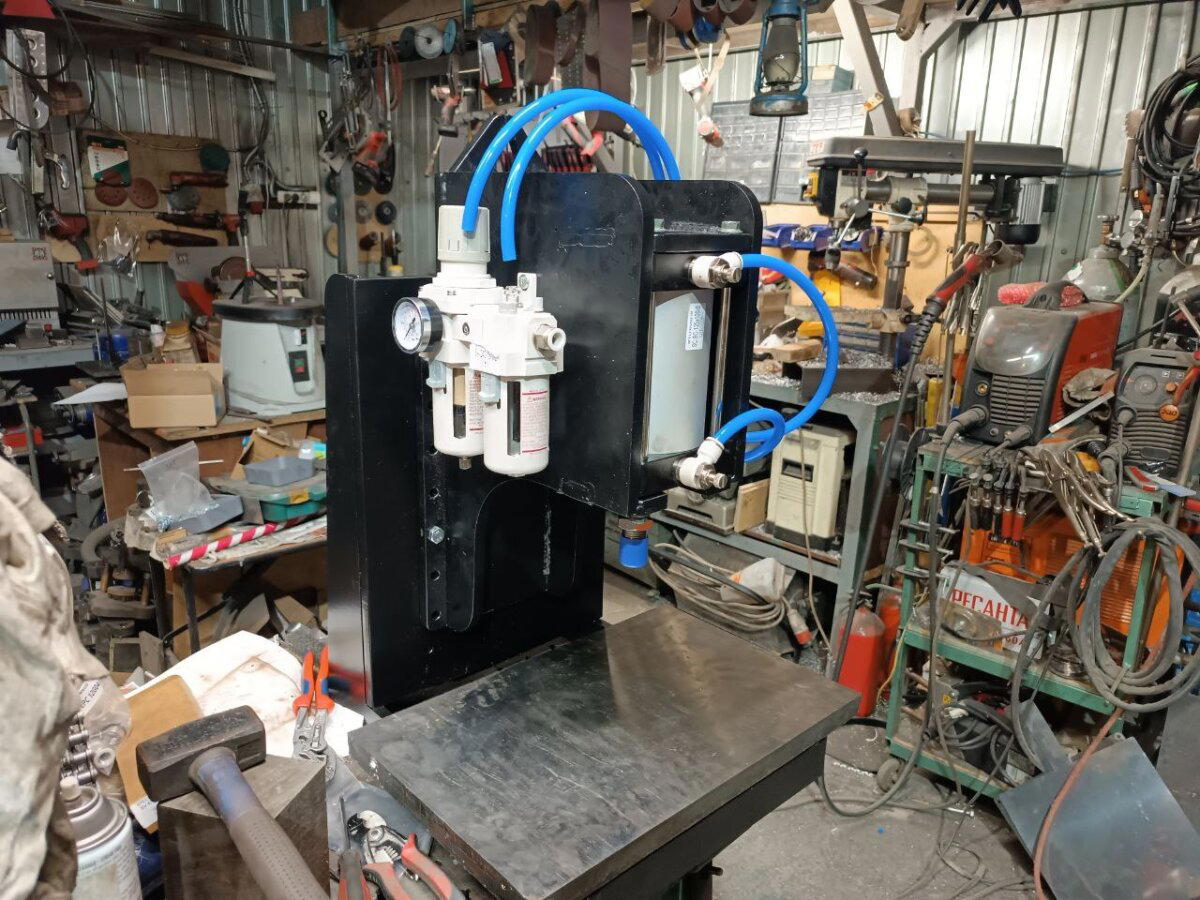

А с другой стороны, соответственно, регулятор и фильтр.

Сейчас на нём появилась ещё распаечная коробка, из которой растёт светильник. Так оно как-то удобнее. Общая масса вышла более 130кг. По деньгам - порядка 60 тыс. Это только материалы и покупные изделия. Работу, разумеется, не считал, ибо себе оно как бы и без надобности. По расчётам прессёныш давит около тонны. По факту... ну наверное тонну и давит:

Во всяком случае, фанеру 16мм разломал.

Времени потрачено - примерно день на проектирование и подбор компонентов (это я делал ещё на новогодние), а по работе фактически один день. Но, правда, в этот же день ещё работал ещё чпу-токарник и эрозия, так что если не отвлекаться на станки - было бы быстрее.

Если кому интересно такого плана металлический порнхаб и слесарный онлифанс - в профиле ссылка на телегу. Там без рекламы и политоты. Эт важно.

Короткометражный пятиминутный фильм 1971 года с Вициным, Никулиным и Моргуновым в главных ролях.

Между нахлесточным швом или швом, который был сварен на маленькой бусинке (прихватке), есть небольшая высота/низкость, по ней ударяют молотком для устранения.

Всем здравствовать!

Лично я варить не умею, ну, разве что, пельмени, хотя и суп тоже. А вот есть люди,

которые умеют сваривать металл. И для этого используются разные методы, у которых

даже аббревиатуры есть, правда английские, но что поделать. А какой тип сварки выбираете вы?

Ну, хотите узнать

какие? Понимаю, что нет, но придётся.

ММА (Manual Metal Arc) — ручная дуговая сварка штучными электродами с покрытием.

В качестве описания принципа работы приведу копипасту с одного сайта. "Дуга расплавляет металлический стержень электрода, его покрытие и основной металл. Расплавляющийся металлический стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну. В сварочной ванне электродный металл смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность".

TIG (Tungsten Inert Gas) — ручная сварка вольфрамовыми неплавящимися электродами с инертным газом.

Здесь метод отличается от предыдущего, поскольку вместо плавящегося электрода используется неплавящийся вольфрамовый электрод. В качестве расходного материала применяется проволока для сварки. Она помещается в дугу, образовавшуюся между электродом и заготовкой, плавится там и собственно всё, дальше уже всё зависит от ловкости рук. Ах да, для защиты сварочной ванны от контакта с окружающей средой, здесь подаётся инертный газ.

MIG (Metal Inert Gas) – сварка, при которой в качестве изолирующей среды выступает инертный газ.

Ещё одна копипаста. "Сварочное оборудование MIG функционирует в среде гелия, аргона или иных инертных газов. Используя этот метод, можно сварить не только сталь различных марок, но и прихотливый в обработке алюминий, а также титан, магний, сплавы никеля".

MAG (Metal Inert Gas) – вид сварки с использованием активного газа, например азота, углекислого газа и т.п.

В общем-то MIGи MAG методы отличаются

лишь тем, какой газ применяется (инертный или активный), а значит профессиональные

аппараты зачастую, могут работать с любым из этих газов. Ещё одним отличием является то, что при MAG сварке можно сваривать легированные и низколегированные стали.

Главным отличием MIGот TIG является подача проволоки. В MIGпроволока

подаётся из катушки в полуавтоматическом режиме (на профессиональных моделях

можно регулировать скорость подачи). MIGи MAG методы используются в автоматической сварке и

сварке роботами.

Внимательный читатель заметил, что в MIG и TIG сварка

производится в инертной среде, так в чём же разница? Всё просто, в MIG проволока

подаётся из катушки в полуавтоматическом режиме (на профессиональных моделях

можно регулировать скорость подачи). В TIG методе, проволоку

нужно подавать руками

Как по мне, главным плюсом MIG/MAG методов является высокая производительность и гораздо более ровные швы. Всё потому, что в процессе сварки не образуются шлак и окалина, а значит и зачищать поверхность после сварки не придётся, точнее, на это придётся потратить значительно меньше времени.

Я думаю прекрасно видно различия в швах.

Ну что, я с высоты своего дивана познакомил вас с методами сварки (очень кратко). Теперь ждём пост от того, кто умеет в сварку, чтобы он смог грамотно объяснить, в чём отличия и особенности применения инвертора и выпрямителя. Пытался разобраться сам, но не смог. Ну или не захотел.

P.S. мне кажется или количество постов в ивенте

сократилось? Хватит лениться!

Добрейшего денёчка, уважаемые.

Как-то так получается, что после определённого уровня, производство начинает делать себя само. Нужно делительное приспособление на профилешлифовальный станок? Не вопрос. САПР, токарка, эрозия, фрезеровка, шлифовка (плоская и круглая), слесарка - готово. Нужно в перспективе что-то красить порошком, а ездить к соседям лень - ну давай печку спроектируем и изготовим. Делов-то.

Результат (для привлечения внимания):

Дело было так. В соседнем цеху стояла здоровенная печь полимеризации. Цех был мрачный, ибо никто никогда в нем не убирался. Оборудование покрасочное было ужасно удрочено и занехаяно. Качество выпускаемой продукции неуклонно падало, в связи с чем заказов у арендаторов цеха становилось всё меньше. Ну вощем в итоге, цех я забрал себе. Печь и линию напыления, которые там стояли успешно запыжил за кучу денег, отремонтировал пол, накидал дополнительного света, сделал проход в предыдущие мои цеха, короче, как-то так. В целом, у меня прям рядом (в радиусе 1,5 км) есть аж две порошковки, с которыми у меня вполне прекрасные отношения. Но я всегда привык рассчитывать на себя в вопросах производства. Потому что ВСЕ процессы, которые отдаёшь на аутсорс, рано или поздно тебя "накажут" по времени. Или по качеству. Или по баблу. Или всё сразу. И только когда сам делаешь ваще всё, можно как-то прогнозировать результат. Да и просто, зачем платить кому-то, если можно оставить деньги себе. Верно?

Короче, решено. Надо новую печку купить. Деньги от старой на руках - нет повода не. Осмотр рынка показал, что на сумму 600К ты можешь пойти нахуй либо купить какое-то говно. Ну типа стенки 50мм, пола вообще нет. Т.е. какое-то говно, реально. И размеры. У меня в цеху есть эркер, размером 2,7х2, в который и хотелось бы запихать печь. Логично вроде? Так вот те, которые продают они либо больше, либо меньше. А поскольку в этом эркере у меня ещё и проходит ввод отопления с вентилями, ввод электричества и что-то ещё, что может потребовать доступа, то делать печь стационарной - ваще не вариант. Короче, расчехлил Солидворкс, по-бырику накидал проект... ну а дальше - ваще фигня делов. Сварили рамы на полу, погрузчик поднял верхнюю, приварили стойки, обшили оцинковкой, набили 100мм ваты. Красота.

С помощью роклы в одно лицо можно выкатить и вкатить печку, т.о. все эти трубы как бы в доступе. Да ещё и место сверху осталось. Там планирую антресоль забацать, для хранения, как раз таки, краски и прочего триппера.

Провода раскидал, подключил, о! Работает!!!

Снизу 200 - это уставка, к которой стремится печка, сверху - актуальная температура. Термодатчик длинный, полметра от потолка. Короче, довольно неплохо показывает. Электроника сделана так, что 6 групп ТЭНов раскидано по 3 фазам и по двум группам в шахматном порядке. Т.е. можно включать любую группу или обе без перекоса фаз. Ну и опять же - дублирование это хорошо. Если что-то отгорит в одной группе, а надо срочно красить - можно на оставшейся... но дольше. А так, печка выстреливает до 215 градусов за 18 минут. Что в три раза быстрее старой печи. И жрёт при этом в три раза меньше. Думаю, "одна печка" у меня сейчас стоит примерно 300 рублей. Что очень нефигово, надо отметить. Не обязательно ждать, пока наберётся целая гора на покраску, можно просто между делом что-то открасить.

От предыдущих арендаторов осталась вот такая непонятная стойка. Видимо, для каких-то раздаточных материалов делали... Стояла себе, печальная, в плёночке, в углу. Ну, значит, теперь моя. :) А распылитель мне жена ещё 8 лет назад подарила... достал из коробочки, подключил - ай, красиво!

Померил тепловизором чо там по жаришке - ну вполне неплохо. Хотя, как видим, электроящик греется. Надо его оторвать от стены сантимов на 10. А то и вовсе перевесить под прямым углом, чтобы из любого места в цеху было видно показания.

Ну и результат:

Это вторая железяка, которую я в принципе покрасил за свою жизнь. :) Пара кратеров есть, канеш, но я это отношу в т.ч. на краску, которая валялась хз сколько лет.

Вот такие делишки, мальчики и девочки. В итоге, изготовление печки обошлось вдвое дешевле, чем покупка, при этом она точно в размер, как мне надо, она гораздо лучше теплоизолирована, причём специальным теплоизолятором (благо, есть варик напрямую в технический отдел производителя теплоизоляции позвонить и попросить подсказать), электрика - так же без экономии. Обкатываю. Смотрю на допущенные ошибки. По мере необходимости внесу изменения в конструкцию.

Есличо, вся эта тема по металлообработке в режиме онлайн транслируется в тг канале (ссылка в профиле). Там есть про железо и про общение на эту тему. Но нет рекламы и политоты. Такие делишки.

Холодными зимними вечерами облазил уже весь Ali, вариантов тюнинга мота все меньше, решил прилепить коляску.

Кататься по местным мотофестам, а может и на сноудогс следующей зимой сгонять.

Изначально купил мот в таком виде.

Дождался 11.11 на али и накупил кучу всего, так же приобрел дуги от Zubr, кофры от Givi.

И что дальше делать, почти все налепил на мот?

Купил коляску от Ижа у знакомого, 5лет простояла у него в гараже, хотел он к Сутенеру ее приделать, так руки и не дошли.

А далее началась импровизация, как делать подрамник, куда крепить хз. Обратился к Юре из Еката, он гоняет на своей африке зимой. К Олегу Завьялову из Тюмени, лепит коляски одну за одной.

Привязал коня, чтоб не убежал.

Купил на авито сидуху от Чери тиго. Лишние элементы подрезал, а то не влезало. Купил ремень безопасности.

Изучив все варианты получился такой подрамник.

К такому подрамнику нужна защита.

Перед коляской будет бампер со светодиодной балкой.

Завалялась в гараже табличка с надписями, решил ее присобачить к кенгурятнику.

Далее встал вопрос крепления тяг к моту.

Первую тягу прикрепил к месту крепления канистры на дугах ZUBR. Jчень удачно сложилось.

Вторую тягу прикрепил к месту крепления боковой рамки.

Заколхозил колесо от коляски.

Приварил бампер.

становил рулевой демпфер. Не известно будет ли толк от него на асфальте.

Забрал с покраски коляску, обошлось в 15тр, 10 работа, 5 материалы.

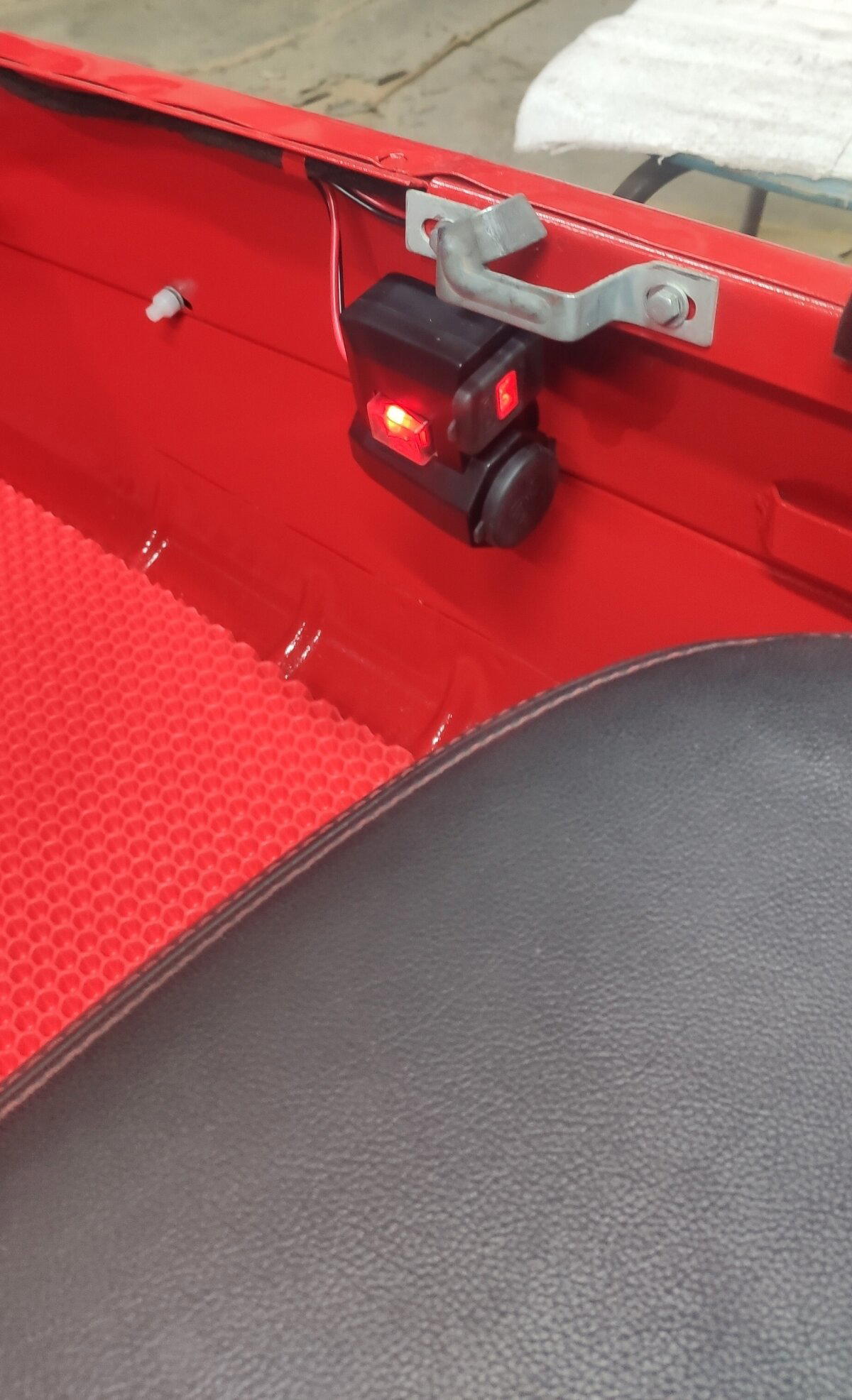

Установил. Подключил проводку.

На крышку заднего багажника сварил доп. багажник, для легких вещей.

Для нечистоплотных пассажиров заказал кусок EVA коврика, вырезал по размеру.

Установил Прикуриватель и USB для пассажира.

Ну и куда же без наклеек с алиэкпресс.

Весь процесс занял около 2 месяцев, теперь ждем погоды для проведения испытаний.

Здорово, парни. В прошлом году случилось так, что я поехал на распродажу цеховой мебели (ну эти вот зелёные совецкие пристаночные тумбы), а заодно купил удроченое немецкое точило на середину прошлого века. Ну блин, зарекался брать деньги на такие поездки, ну так мне уже даже на отсрочку отдают. Негодяи. :) Вощем, притащив точилку в норку и осмотрев его внимательно выяснилось, что подшипники уже всё, корпус расколот и держится на краске. Окей. Давайте разбирать.

Перво-наперво перебрал электромотор. Проточил ротор, поставил новые подшипники - офигеееть! Зашелестело! А там и корпус своей участи не избежал. Отломанное припаял бронзой, а потом, пользуясь трудом сыновей, зачистил и загрунтовал скорлупу станочка.

Ееее. Так - намного лучше.

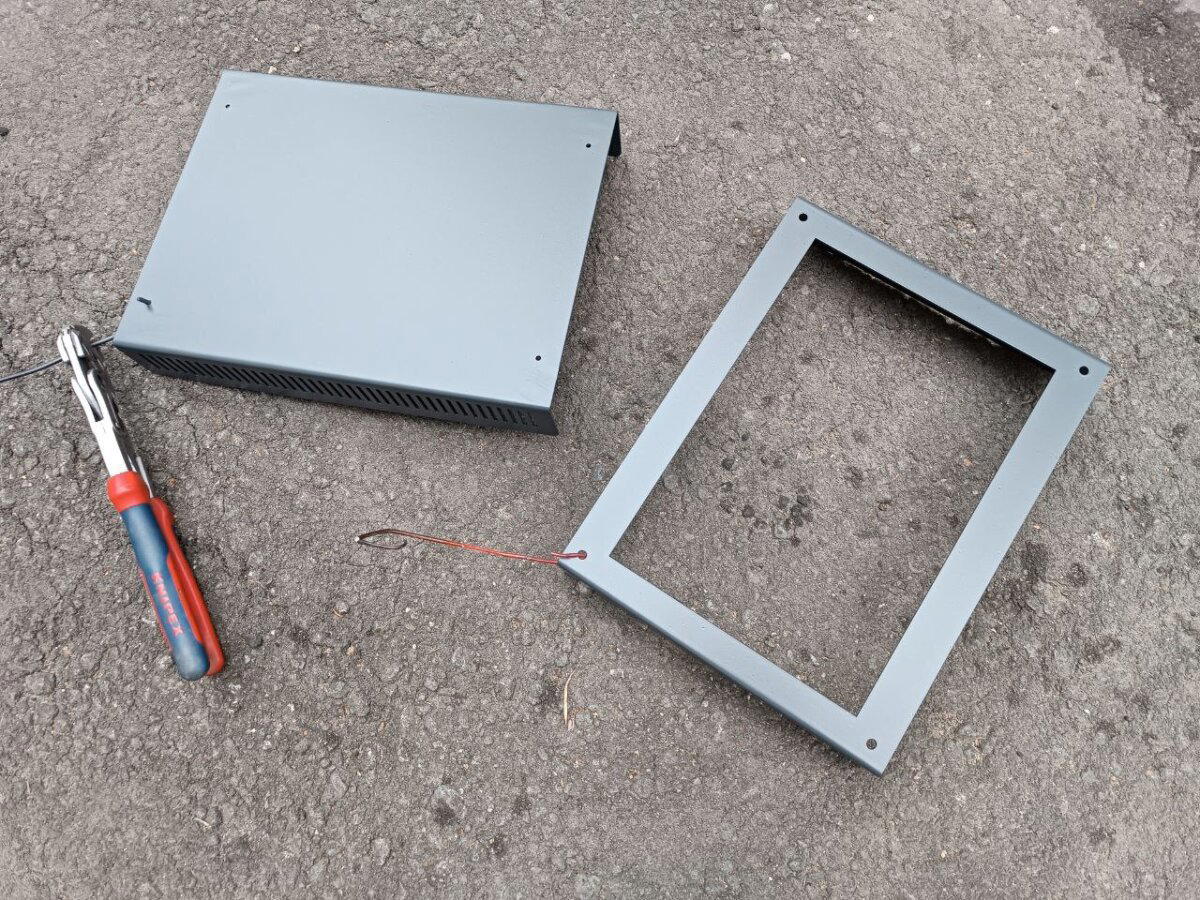

Но просто ремонт - не интересно. Интересно получить удобный заточной участок. Для этого принято решение поверх этого точила поставить ещё маленькое (под 150мм камни) с алмазными тарелками и добавить свет. И заложить перспективу на подключение аспирации. Сказано - сделано. Нарисовал, вырезал на лазере, согнул на листогибе и УФ печать по сатинированной нержавейке. Шик? Шик.

Накидал пускателей, переключателей и индикаторов. Ай, хорошо.

Ну и вот, итог.

Ах, да. Надо же ещё лоток под абразив и банку для воды! Ага. Порезал лист чернухи на гильотине, согнул на самодельном магнитном листогибе, прокатал на самодельной зиговке

И приварил контактной сваркой.

Ну вроде как-то так.

Для адептов ТБ - подручники и стёкла, конечно, нужны. Кто бы спорил. Но с ними неудобно. Потому как приходится в течении одного дня и свёрла точить от ф3 до ф65 и резцы и фрезы наводить... Поэтому у меня так. А кто предпочитает по другому - тот себе так и делает.

Такие дела.

Если кому интересно прям в режиме онлайн - в профиле телегоканал.

Без лица, про него речи не шло. 😁

Плановая замена труб. Сейчас самый жаркий сезон нашей работы. Никто не останется без горячей воды и тепла, я гарантирую.)

Говорят сварщиков не хватает, а на фотках каждый второй сварщик