Дело всё происходит в Барселоне, а то предыдущие посты не всем показались очевидными относительно происхождения.

Итак, маюсь относительно работы, так уж сложилось что живу между Москвой и Барселоной, и где нужен больше всего завтра, там и живу.

В очередной раз в Барселоне, хорошее предложение относительно электромонтажа, но тянется...

-А сварщиком смогёшь? Очередное предложение о работе, из знакомых, и почему бы и нет, зависит от задачи.

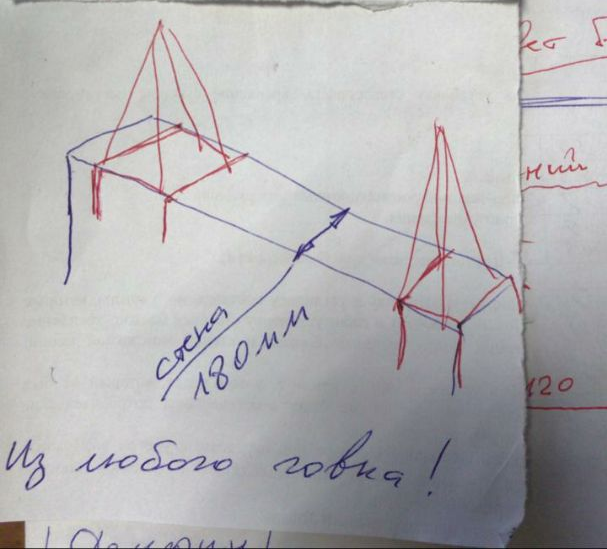

-Нужно сварить две пары ворот, нижние одного размера, верхние другие, поменьше. А то взяли товарища, заебал в край. Не получается у него.

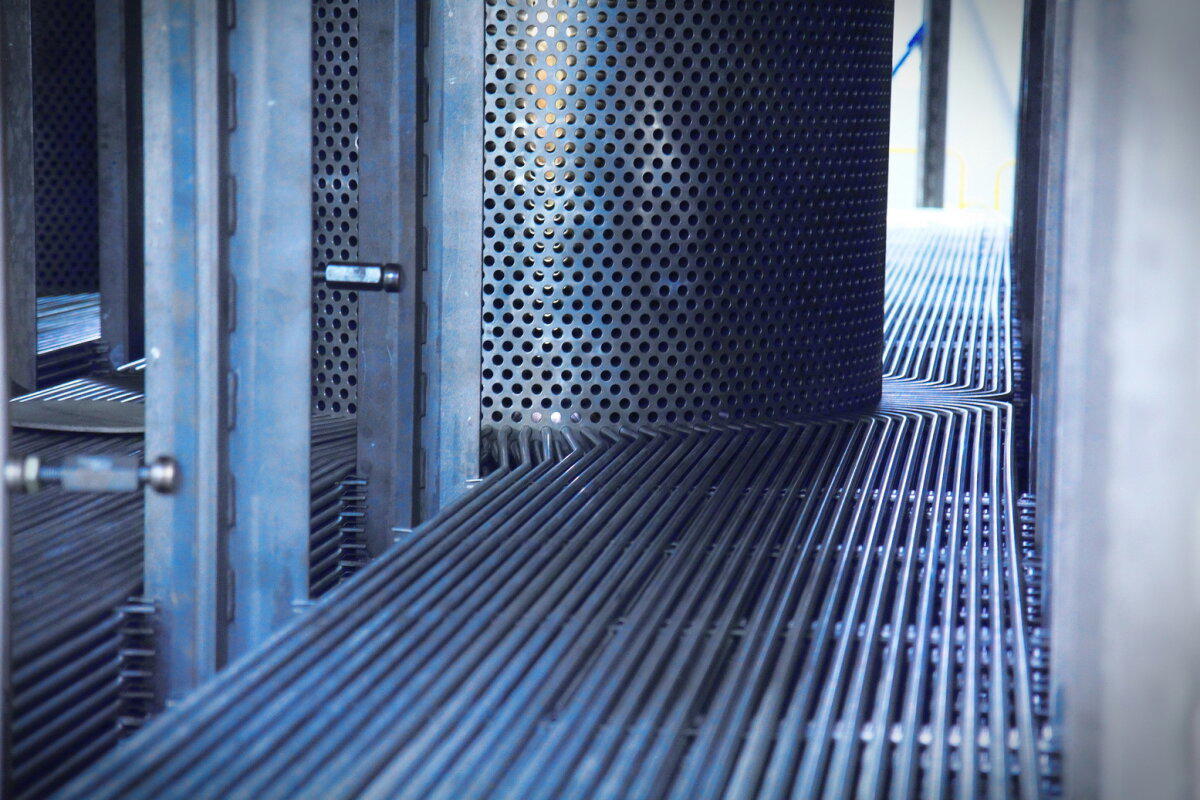

Задача как два яйца об забор, две пары ворот для лифта, в автосалоне Порше на ул. Париж 123, в Барсе.

Автосалон двухэтажный, и катают машины на лифте, если калитки не закрыты, лифт не едет.

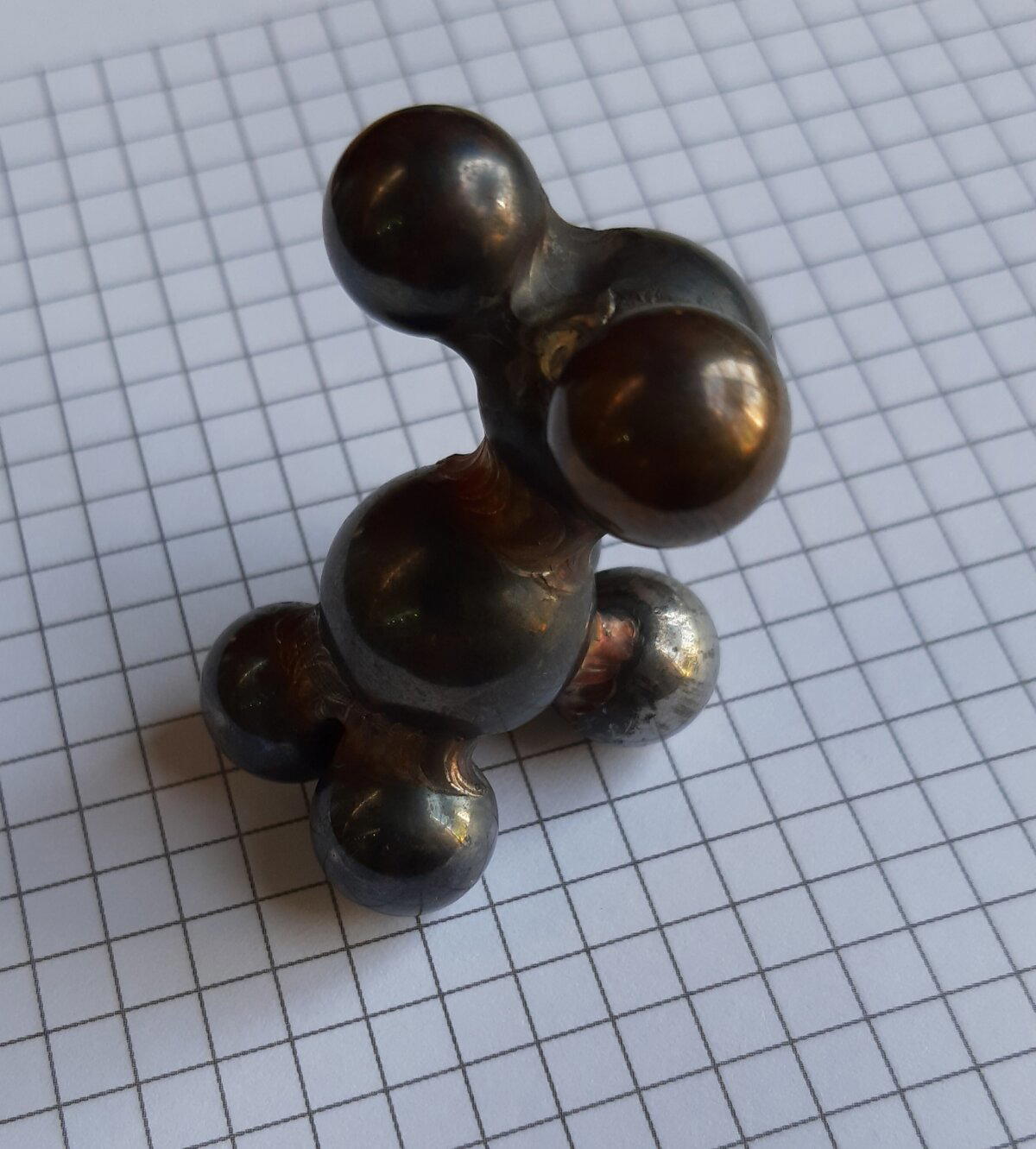

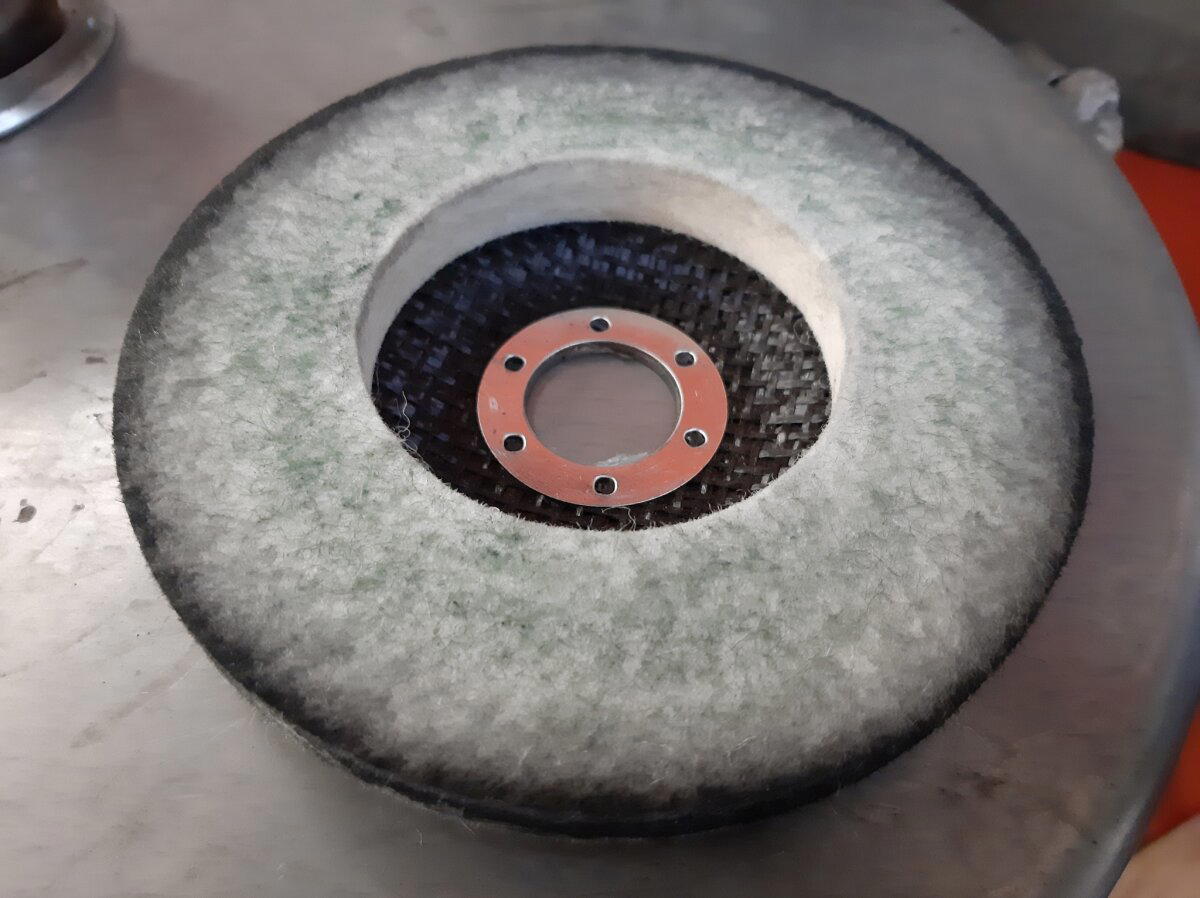

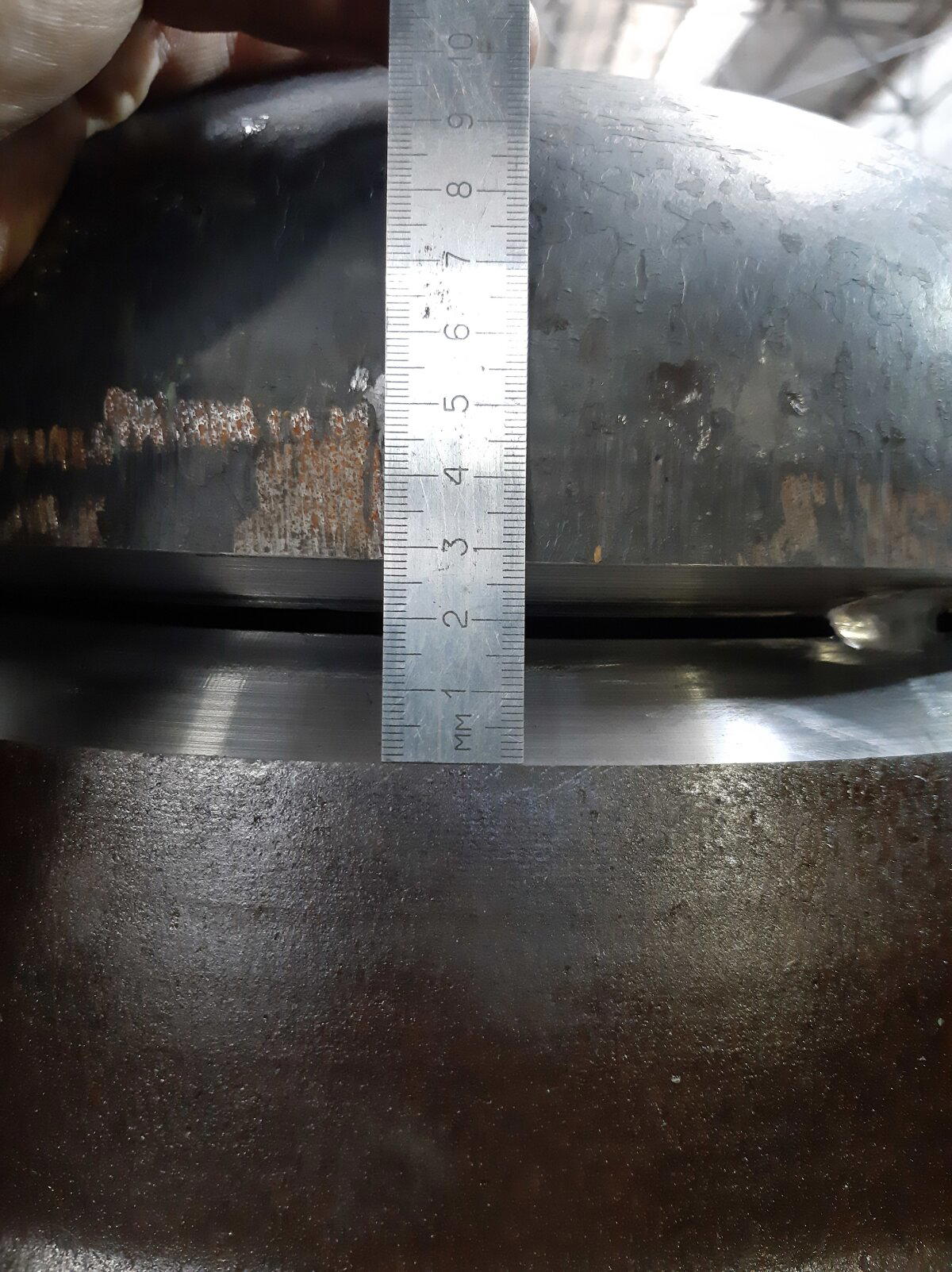

В анграре мой личный знакомый, Игорёк, ебется с металлом, режет, сваривает, проебал размеры, подгоняет бедолага. К его чести, сварной очень хороший, но геометрия его послала нахуй, отсюда проблемы. Ебучая квадратная труба 40х40 мм и лист метала не хочет принять форму и занять своё место, выворачивается от сварки, нарезов, и прочим как змея.

Проебались пару дней, пытаюсь достучаться до главного, хуй там, вы мудаки. Нужен новый материал, и не листом металла облицовывать, а листом МДФ, каркас не поведёт и скрепим в лучшем виде.

В итоге прораб услышал, сгонял за всем нужным, и вторые полдня наблюдал как мы быстро, с примеркой успели, даже повесили ворота на временные рамы, ушли домой.

Оставалось утром быстро закрепить успех и установить куда нужно.

-Лео, ты уволен, взяли в помощь Игорю, а вы два долбоёба.

Пиздец, иду к сестре, морда кислая.

-Ужинай давай, разберёмся.

Кисло жую, не до еды, ебись всё конём. Телефон на столе. Звонок, включаю громкую связь. Пиздень из офиса:

-Лео, мы поговорили с Алексом, извини пожалуйста, были не правы, ты молодец. Завтра выспись ( а вставал в 5:30) и приезжай, доделаем работу.

Нихуя высыпаться не стал, приехал как обычно. Ебучие ворота установили и тут меня пригласили на новую работу.