Наглядно о том, сколько стали уходит на фундамент для АЭС

Очень часто слышу от мечтающих стать блогерами и успешными менеджерами, что: "фу бл..., чернь рабочая копошится там в своих железяках, хорошо, что такую челядь не пускают в смузийную!" ...

Для меня же наоборот, рабочие профессии являются гораздо более достойными, чем "купи-продай" и "говорящие ютубные головы".

И порой довольно интересные фотографии в цеху получаются. )

Хеллоу, амигос.

Если кого занимает вопрос о сверлении калёнки, тому явно сюда. Превратности судьбы, перипетии сюжета, руки ижжопы и в финале победа.

Для начала, как обычно пикча готового.

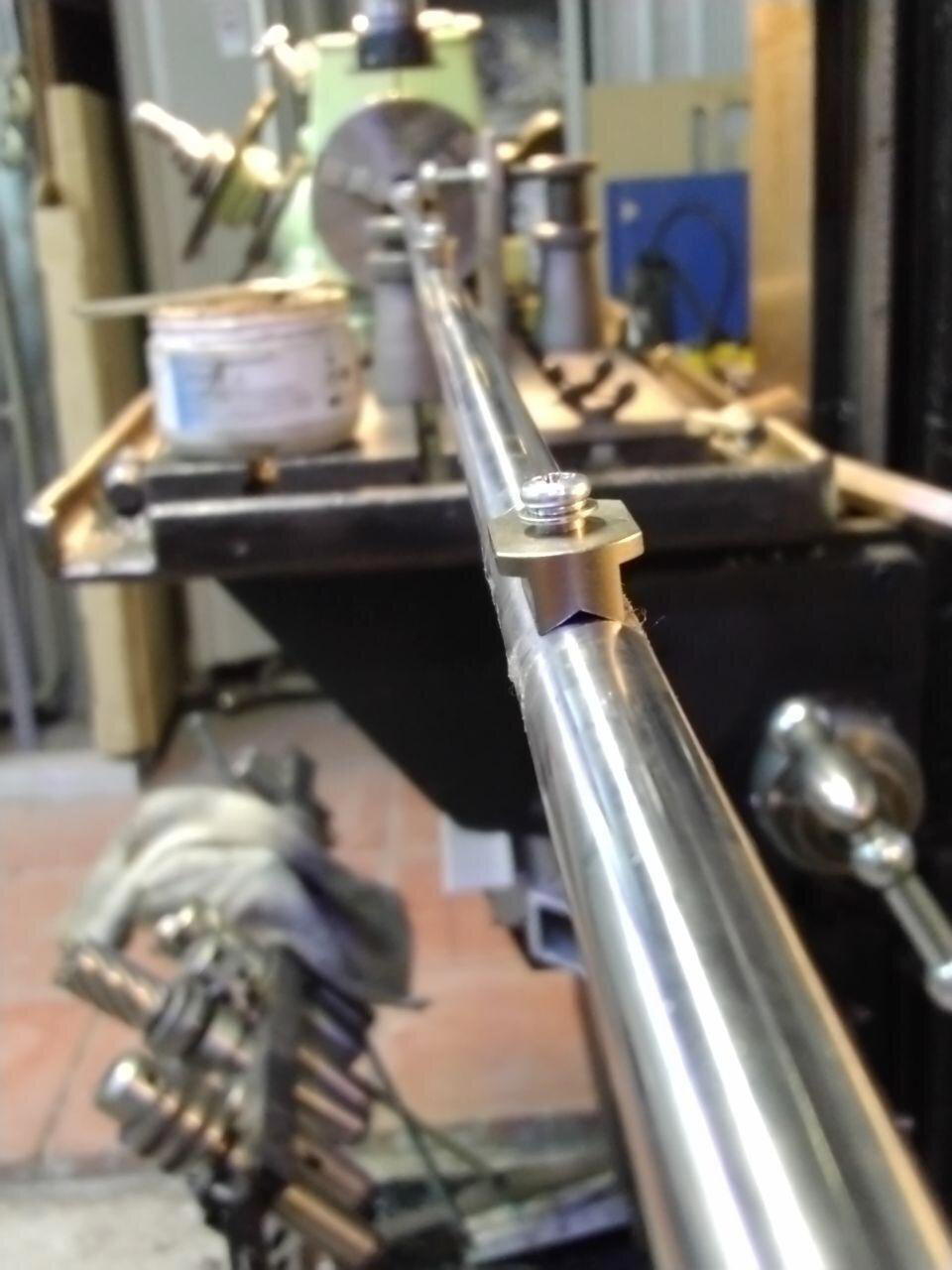

Задача следующая: есть мегапринтер широкоформатный, у какового есть цилиндрическая направляющая. Она от времени сошла, но оставила о себе добрую память. Поскольку официалы (да и неофициалы) не торгуют запчастями, предлагая купить новую хреновину ценой как автомобиль, приходится помогать локальной буржуазии экономить бабло. Предварительные ласки прутка показали, что он калёный примерно до 50HRC на глубину порядка 2 мм. Данные знания были получены разрушающим методом, а именно попиливая болгаркой. :)

Купленное богатое сверло Ruko из материала HSSCo (быстрорез +3% Кобальта, ЕМНИП) увы, сперва ничо не делало, а потом само сломалось. Пришлось искать сплав ВК8, где означенного кобальта напихано преизрядно - аж 8%. Что даёт ему сил как у Супермана.

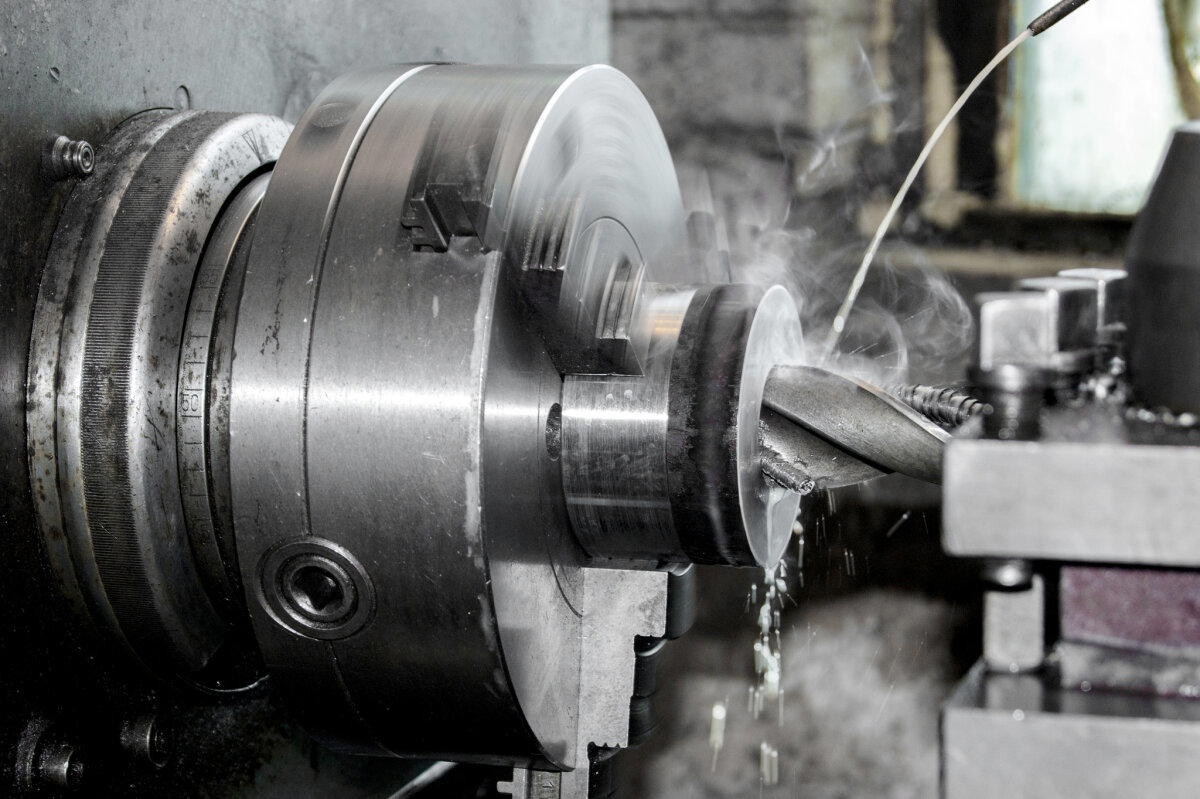

Сверление производилось на 600 оборотах в чаду кутежа олеиновой кислоты. Надо отметить, что ВК-8 валит сквозь твёрдые слои отлично. Т.е. сверление по тактильным ощущениям мало отличается от прохода быстрорезом обычной конструкционной стали.

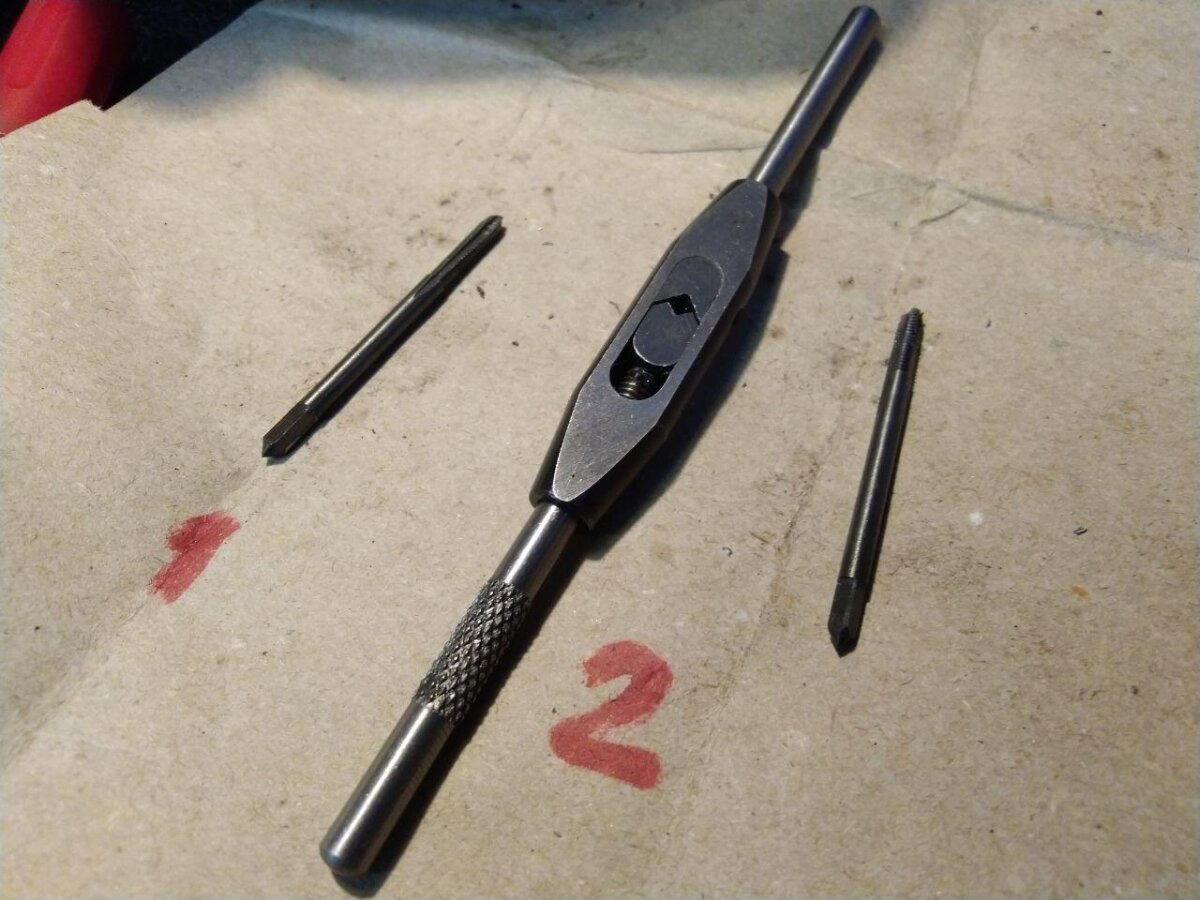

А вот метчики, даже ВК-8 - весьма слабо показали себя. Несмотря на то, что их было аж три номера! Ну да, согласен... можно было бы дать отверстия не 2,5, а 2,6... а то и 2,7... но я всегда котирую тугую резьбу, чтобы прямо с усилием грамм в 300 закручивалось. Вощем, вот:

Наломал дров. Да, кстати, подписывать номера лучше таки маркером, а не кровью. :)

В целом, обстановка на фрезерном столе выглядела вот так:

Тут задача не только по диаметру просвелриться, а не по хорде, например. Но ещё и чтобы все отверстия были ровно на 12 часов, например. Ну или на любое другое время, но одинаково. Для этого стоит угловая подставка с выкрученным болтом, в который и упирается каждый предыдущий "грибок" при сверлении последующего.

Чтобы тонкую направляйку не отгибало вниз, используется домкратик, ну а второй домкратик, используется как хардкорный ограничитель глубины сверления. Упёрся в него шпинделем - всё. Кончай сверление.

Резюмирую: если больше 40HRC - не делай голову, не пытайся ковырять дырку ногтиком, а мчи в ларёк за ВК-8. Аналогично с токарной обработкой - резец с твердосплавной пластиной и заторцевал и снял фаску настолько изи, что даже и не заметил.

Кислота ОБЯЗАТЕЛЬНА. Никакие там жыжы типа керосина, отработки или слюней не помогут победить калёнку.

Кернение требуется исключить. В месте удара возникает точечное уплотнение и впоследствии сверлиться там гораздо сложнее - т.е. либо алмазная царапалка, либо краска, либо на глаз.

Ну и в завершении - видос. Как обычно... самый честный влог из мастерской, где описываются не как обычно: "вжух и всё готово как бы с первого раза", а вовсе даже факапы, проёбы, руки ижжопы, поломаный инструмент и много вздохов. Заменяющих обсценную лексику.