Женщины, работавшие на британских оружейных заводах и занимавшиеся снаряжением артиллерийских снарядов, имели прозвище "канарейки" за специфический жёлтый цвет кожи.

Тринитротолуол, которым снаряжались снаряды, вызывал тяжёлое поражение печени, так что желтуха была профессиональным заболеванием работниц. Около 80% всего британского оружия и боеприпасов, использовавшихся в Первой мировой войне, было произведено женщинами.

Здрасьте, например. Поскольку я тут перманентно забанен, перед новым годом не удалось показать. Короче, была у нас тут раздача слонов и открывашек. Ну и чуток о том, как делаются эти самые они.

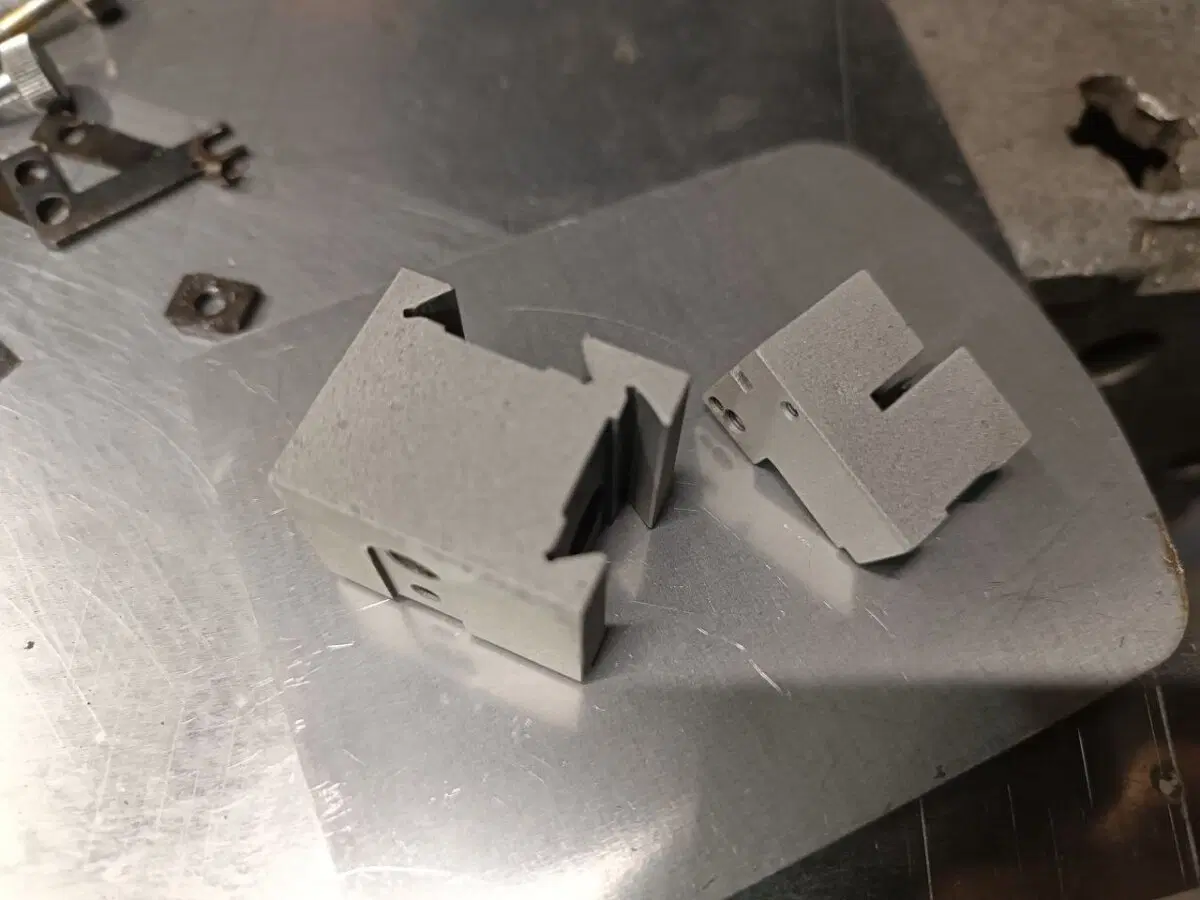

Сперва заготовки режутся на лазере из нержи-трёхи. Лазер не мой, поэтому схематично не показано. А вот остальное уже моё. Поэтому показано. Короче, дальше у нас галтовка. Самодельная, ессесно. Максимально шакальное фото, однако вот. Галтовка стоит в максимально засраном углу, ибо подпыливает. На крышке написано "ЕБОШ стоунвош".

После галтовки железячки получаются примерно такие:

О, дааа. Их прям много. Это я сделал десяток, ну типа парочку себе и остальные типа парням раздать. А внезапно выстроился целый ажиотаж и под 200 человек изъявило желание такую штуку получить. Ну а если уж сказал слово - так надо делать, чо.

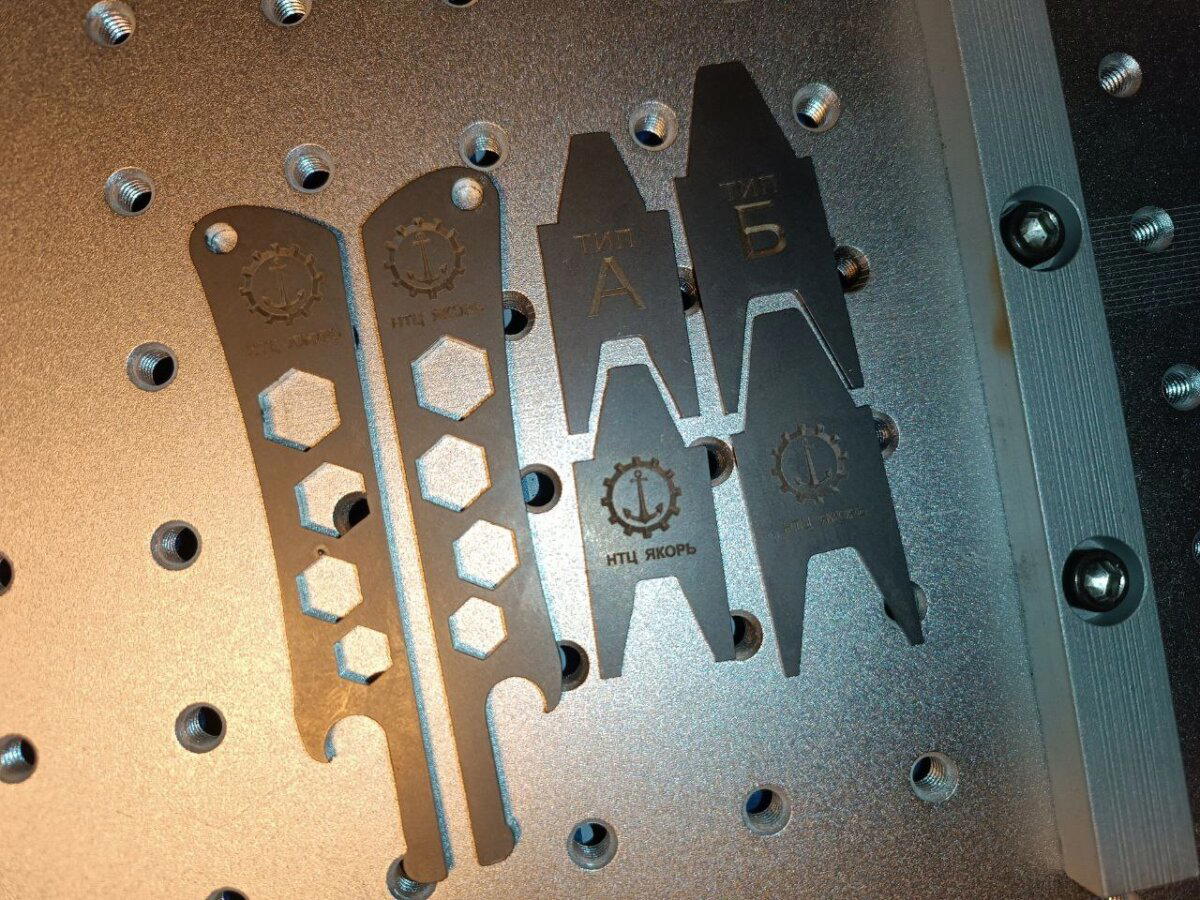

Помимо открывашек, кстати, сделал ещё шаблоны для изготовления шкивов и измерения ремня по профилю А и Б. Но это чисто для токарей штука.

Потом, соответственно, отмаркировал это всё логотипчиком нашего металлического порнхаба с помощью приходящего студента и свежекупленного маркировочного лазера. Вроде норм.

Ну и потом упаковка и отправка желающим.

Типа того. Предвосхищая вопрос. Это не продавалось, а именно отдавалось даром. Т.е. подписчики железного онлифанса записались, я сделал, отправил. Они платили только за доставку. И то не мне, а службе доставки.

А так чо, телегоканальчик по металлизму в профиле. Там железки всякие. А рекламы и политоты нет. Всего наилучшего.

Хеллоу, уважаемые.

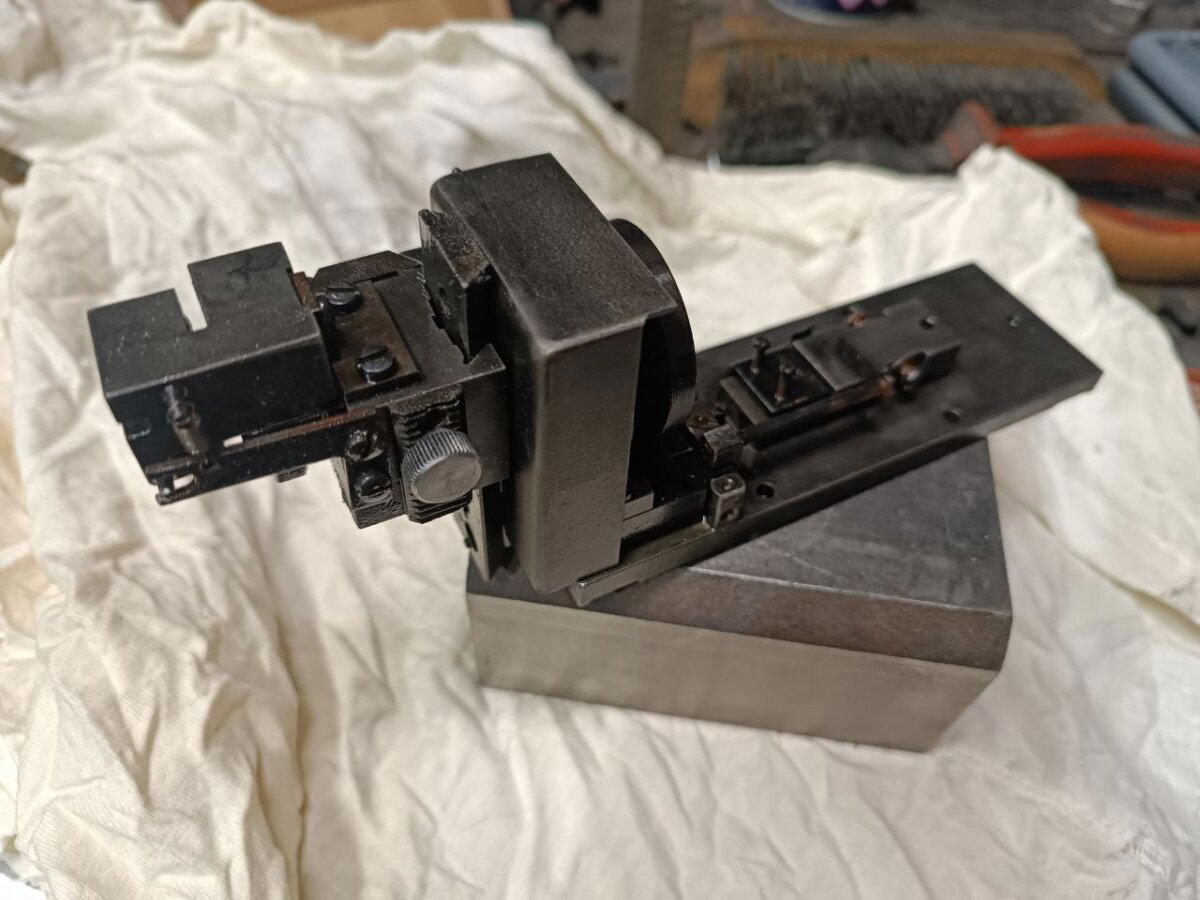

Как некоторые могут догадываться, я люблю измерять всякое. И чем мельче - тем интереснее. В этот раз решил наступить в говно. А именно, купить профилометр 296. Что это такое? Это прибор, который с помощью древнесоветского шаговика двигает щуп на заданную дистанцию, собирает с него инфу с помощью тензорезисторов, пересчитывает и показывает шероховатость поверхности. Щуп представляет собой тонкую и короткую алмазную иглу, подвешенную на балке, которая поворачивается на шарнире. Соответственно, за счёт острого острия щуп может улавливать микрорельеф плоскости (речь идёт о субмикронных величинах). Вощем, купил эту хреновину, а оно не работает. Что естественно, если хранить прибор, спизжженный в НИИшке в луже. Долго ли коротко ли, один хороший человек согласился помочь с ремонтом. Даташитов на эту хтонь, ессесно нет, схем - ноль, внутри какие-то античные макросхемы. Ну вощем это всё он расковырял и починил довольно быстро, а вот с приводом - который таскает иглу туда-сюда - как раз и засада. Там всё закисло, заржавело и обрыбилось. А значит что? Значит, я должен сделать как новое. Поехали.

Короче, отмачиваю всё в керосине и, стараясь не протерять винтики, разбьираю и сразу чищу латунной кордщёткой и скотчбрайтом.

Поскольку ржавотина была не везде поверхностная, а хочется всё таки сделать максимально неплохо - решаю отпесочить всё это и переворонить.

Ну и переворонить, ессесно. В таком виде оно поржавеет через пару дней.

Ну вот. Куда лучше. Можно собирать.

А вот на этапе сборки основания случилось страшное... там линейные подшипники стоят, в них шарики 3мм. Ну и ессесно, один шарик ускакал. Курвёныш.

Пришлось купить мешок новых.

Ну и собсна, результат.

Явно же ту би континуед. Хоть процесс вялотекущ и идёт уже года два, если правильно помню, но обязательно закончится когда-нибудь. :)

А в целом, если интересно наблюдать за железяками - металлический онлифанс (ссылка в профиле) как бы говорит "заходите к нам на Рагнарёк". Железки и угар есть, а вот, скажем, рекламы всякого говна... или не говна... короче, никакой рекламы нет.

Буэнос диас, например.

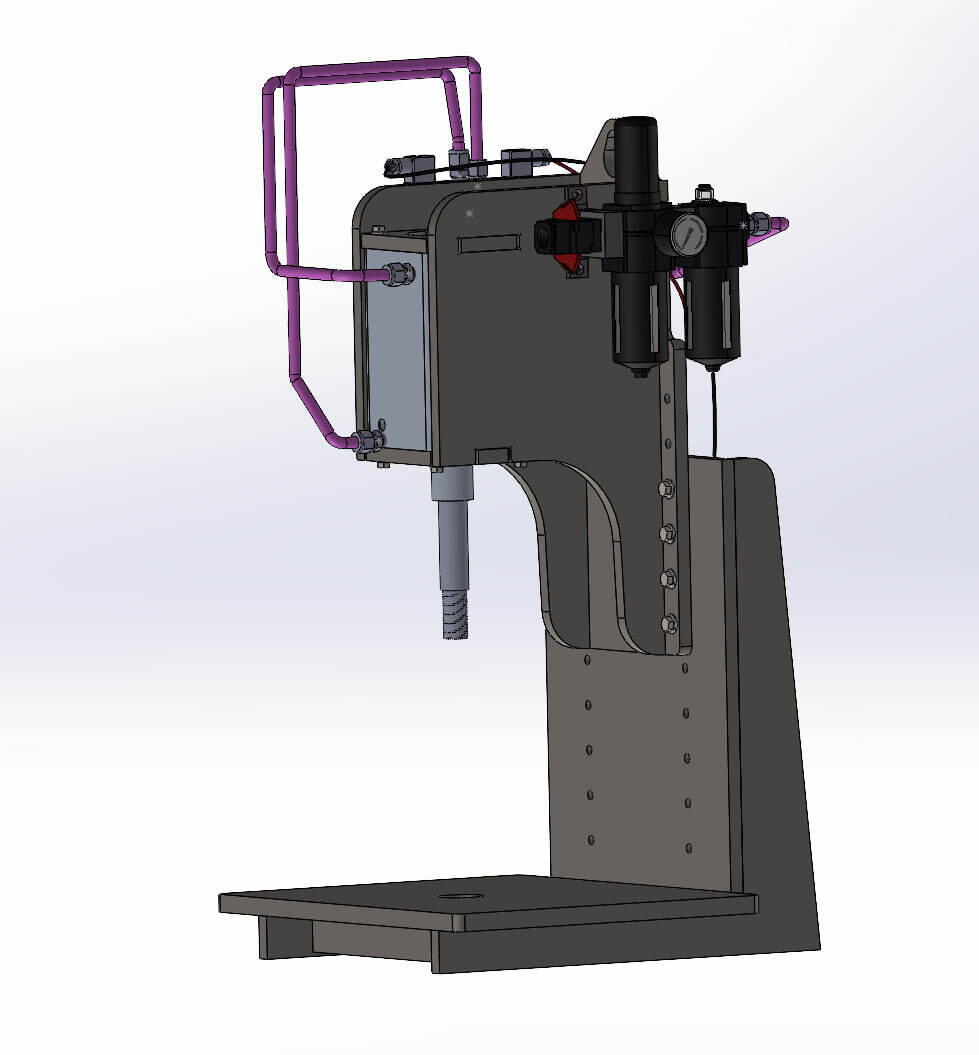

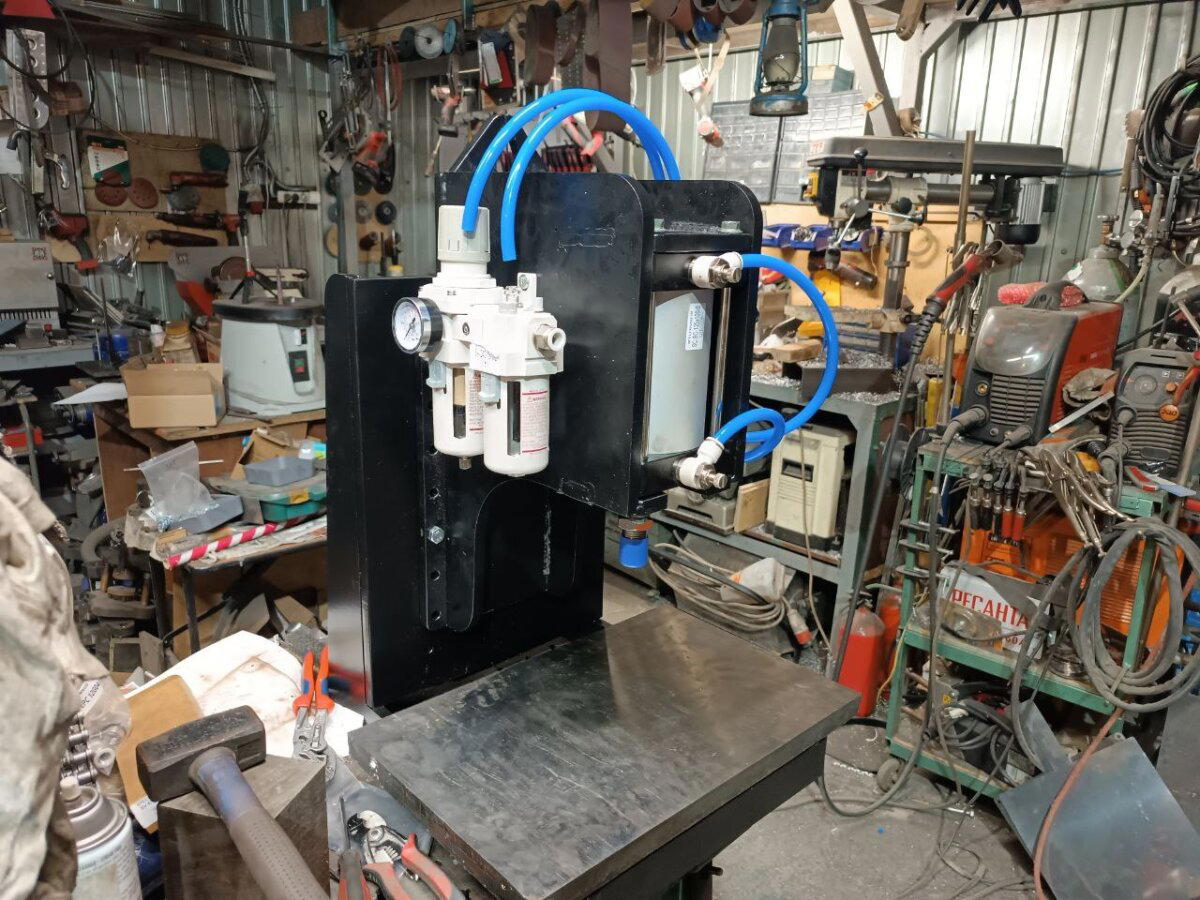

Возникла у меня идейка сделать пневматический пресс под запрессовочный крепёж. Фирменные - дорогие очень (от 1 млн), а у меня не много такой работы, не отобьётся. Следовательно что? Надо сделать самому.

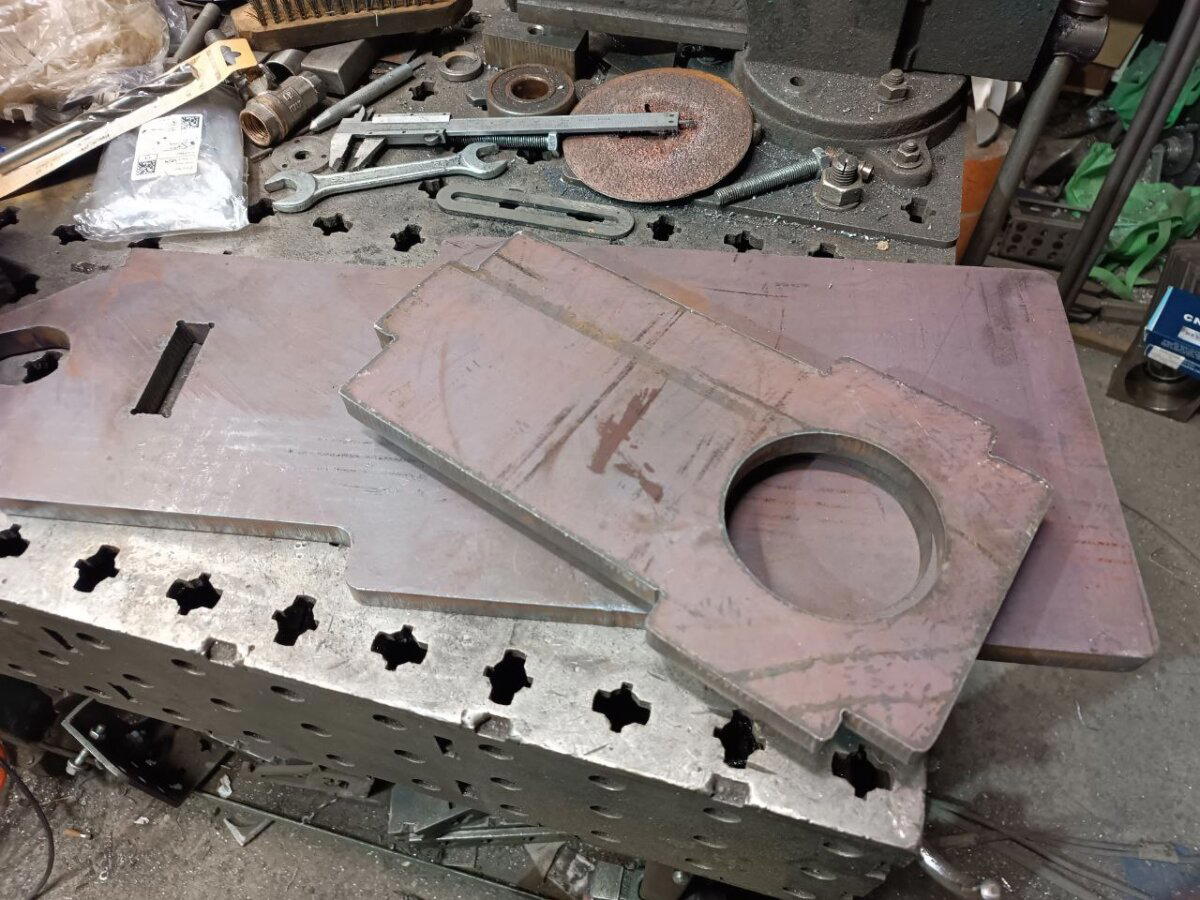

Нарисовал проектик в солиде, заказал комплектуху. Железо отправил на плазменный раскрой.

Быстренько поснимал фаски пневмофаскорезом, разметился и на сверлилку, поскольку плазм даёт не отверстия, а дырки... а рассверливать отверстия по дыркам от плазмы - не особо полезно из-за азотированной кромки.

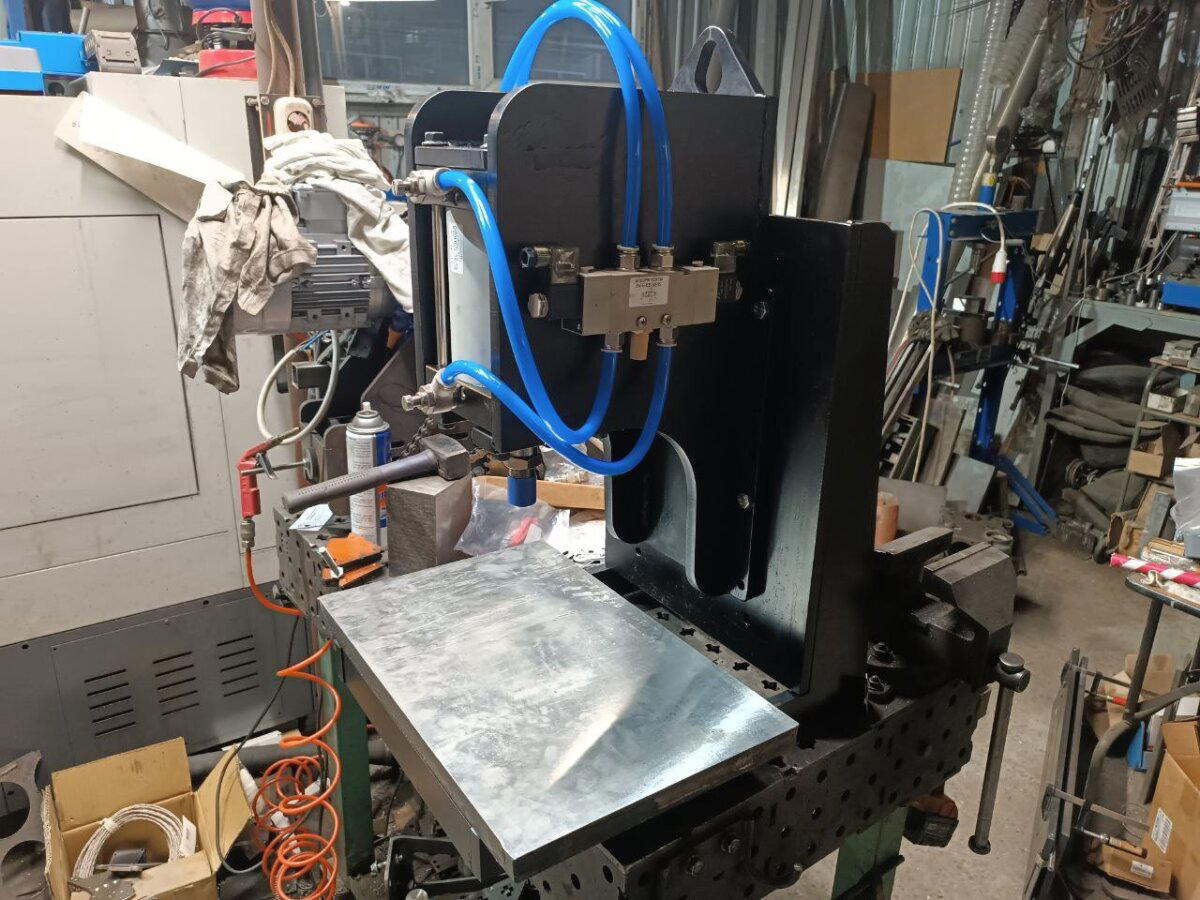

Так, ну чо, можно начинать собирать и обваривать.

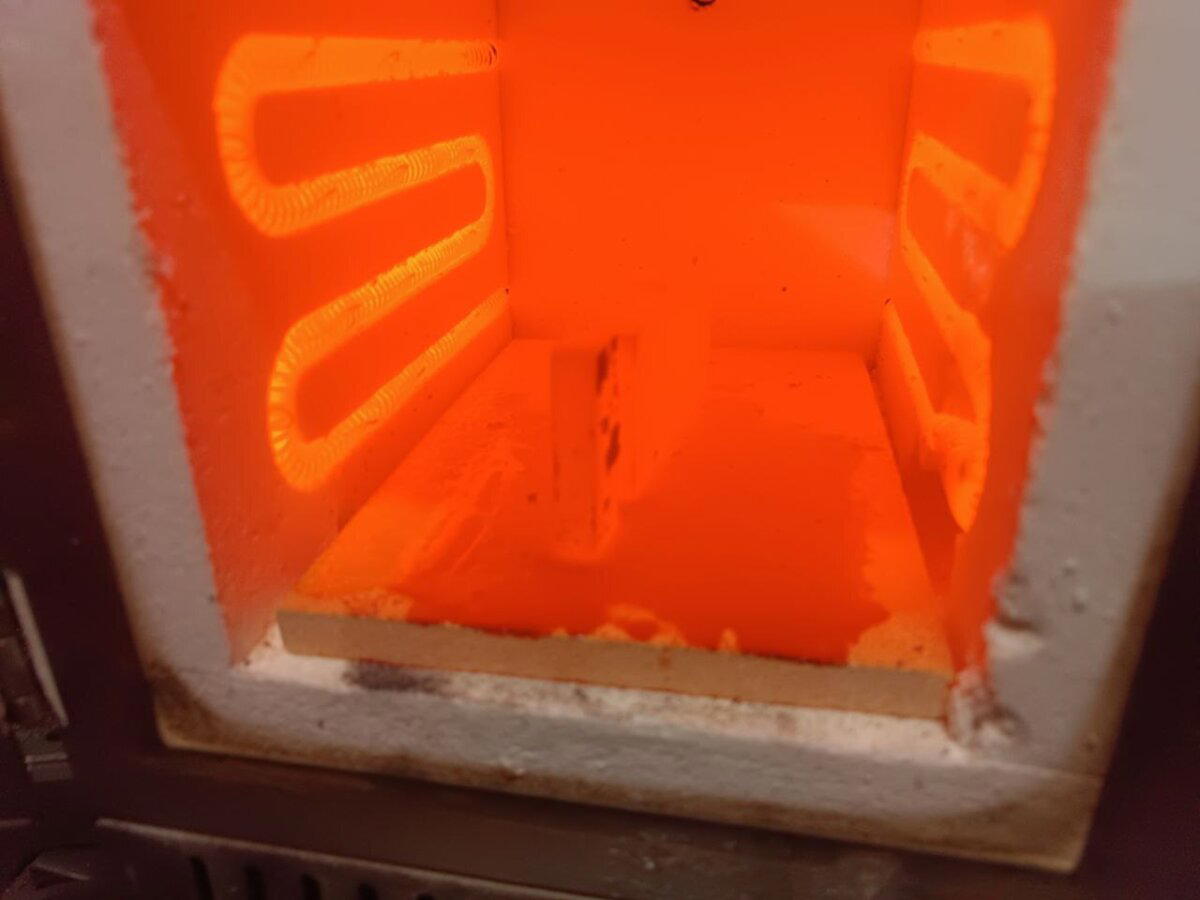

После непродолжительной сборки и сварки, железяки идут в порошковую покраску (как я делал печку - где-то в предыдущих постах). Хорошо, когда всё своё и вот оно тут прям.

Ну и - финальная сборка начисто.

Внимательный читатель обратит внимание, что я неправильно пневматику расключил. Но потом переделал. Не переживайте.

А с другой стороны, соответственно, регулятор и фильтр.

Сейчас на нём появилась ещё распаечная коробка, из которой растёт светильник. Так оно как-то удобнее. Общая масса вышла более 130кг. По деньгам - порядка 60 тыс. Это только материалы и покупные изделия. Работу, разумеется, не считал, ибо себе оно как бы и без надобности. По расчётам прессёныш давит около тонны. По факту... ну наверное тонну и давит:

Во всяком случае, фанеру 16мм разломал.

Времени потрачено - примерно день на проектирование и подбор компонентов (это я делал ещё на новогодние), а по работе фактически один день. Но, правда, в этот же день ещё работал ещё чпу-токарник и эрозия, так что если не отвлекаться на станки - было бы быстрее.

Если кому интересно такого плана металлический порнхаб и слесарный онлифанс - в профиле ссылка на телегу. Там без рекламы и политоты. Эт важно.

Точнее, о прикидке, насколько плоское - реально плоское.

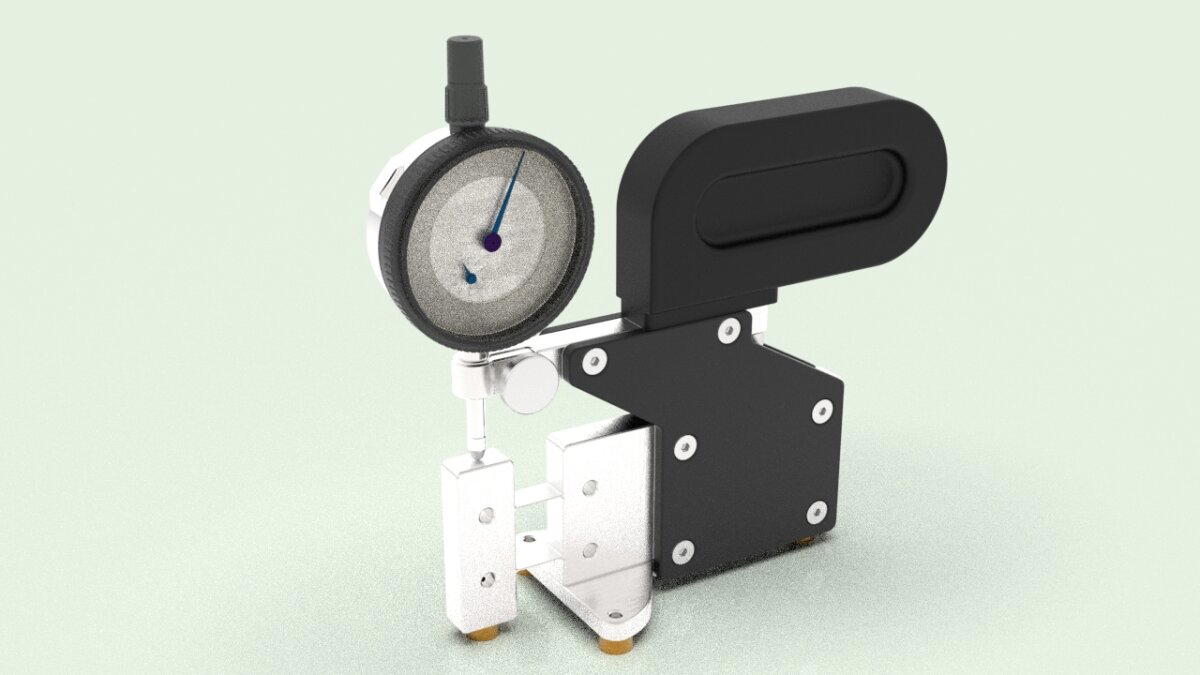

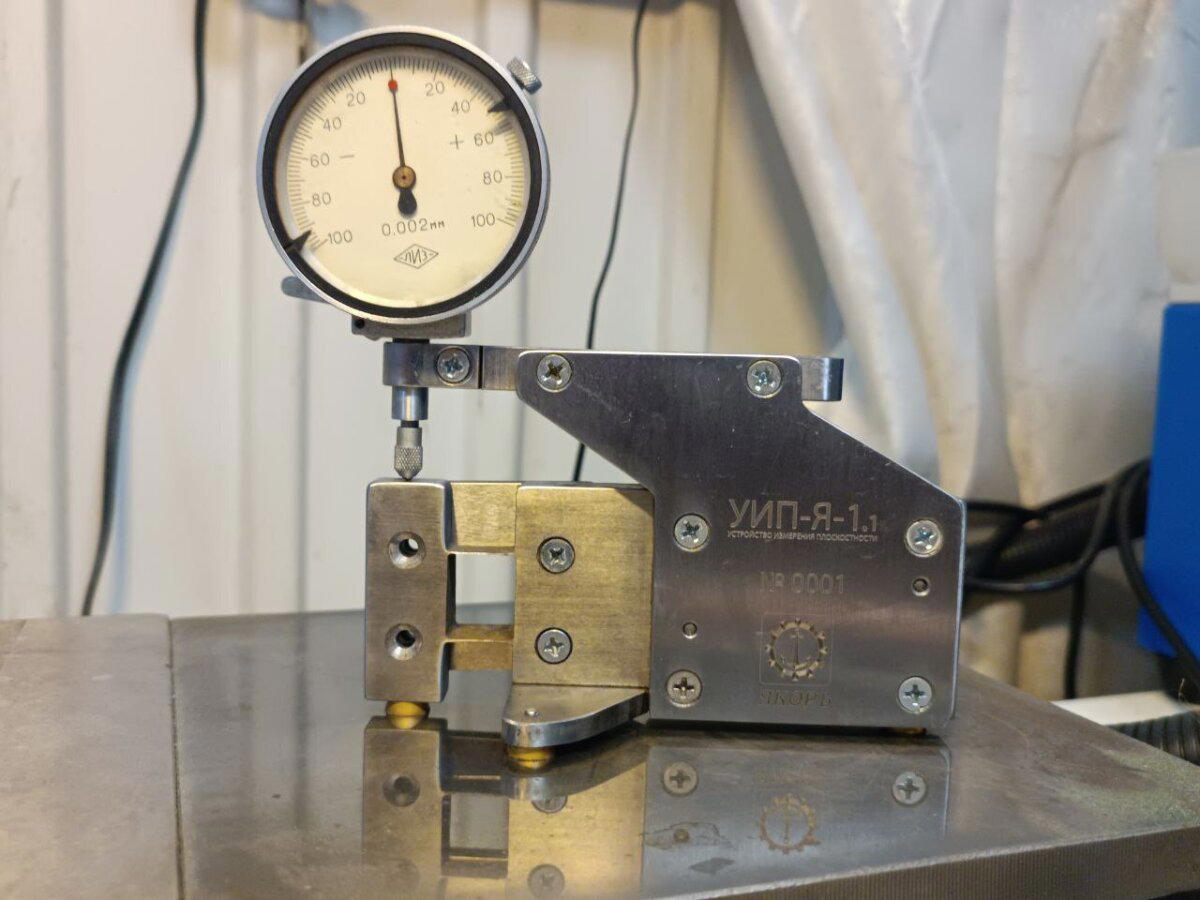

Задача какая: есть некоторое к-во плит притирочных, разметочных и поверочных разных форм, размеров и качества. А также есть желание иметь на хозяйстве хотя бы одну плиту реально класса 0 или 00 (для тех, кто не в курсе, это когда на размере грубо 600х400 неплоскостность составляет микрона 3). А как померить? Вариантов есть несколько, но именно для прикидки качества плоскости решил изобрести вот такой приборчик. Плоскомер.

Почему "изобрести"? Потому что таких больше нет. Ни на ютубе, нигде. Есть Repeat-o-meter, но он ваще по другому устроен и куда более громоздкий.

Итак, что из себя представляет мой плоскомер. Вертикальная плита из калёной до 36-42 HRC стали 40Х, в которой прорезано окно так, чтобы толщина перемычек, соединяющих правую часть основы и левую, подвижную часть были не толще 0,5мм. Таким образом получается шарнир, работающий в одной плоскости. Дальше это всё ставится на 4 точки, выполненные из круглых резковых вставок из твердосплава. Ну и максимально шлифуется. Погнали делать. Сперва на эрозии режу основную пластину и ножки.

Во, кайф. Серловка и резьборезие оставлю за каждром, ибо это и так все умеют. Дальше у нас запеканка:

И закалка. Ну и потом отпуск, ессесно.

Теперь шлифовка на плоскошлифе.

Зашибись вроде... Пока суть да дело, эрозия вырезала консоль крепления индикатора. В данном случае - соточник (чисто попробовать), а ваще сюда ставится одно- или двухмикронник.

После неплодолжительной сборочки получается вот так:

Особо чоткий зритель может видеть позади будущего шарнира - пластину-арретир. Она жёстко соединяет измеряющую часть и основание, чтобы эти сопливые 0,5 мм не согнуть и не сломать.

Теперь приделываем твердосплав:

Ну и после нанесения лазерной маркировочки, изделие готово.

Покатал по имеющимся плитам, получается, даже после шлифовки у меня плита заходит в нулевой класс. Я на канале видео выкладывал. По плите 400х400 между максимумом и минимумом если правильно помню - 4 микрона. Хорошо. Но теперь желание проверить насколько верно работает сам прибор. А для этого нужна плита 00 класса, желательно гранитная и на краску приложить ту, что уже померил. :) Вощем, если уж залез в точные измерения, вылезти оттуда сложно, ребят. Не повторяйте моих ошибок. А то сейчас уже и оптикатор с разрешением в 0,1 микрона есть и пластины интерференционные, которые в правильном свете порядка 350 нм показывают. Ужас.

А если кому интересна металлообработка прям в режиме онлайн, без рекламы, политоты и прочего говна, тому вот сюда:

Алоха, например, геноссен. Как бодрость духа?

Наверняка каждый из вас прямо сейчас задаётся вопросом, а как же деды делали сложные формы на станках без ЧПУ в каких-нибудь 50-х годах. Задаётесь? Вооот. А я принёс.

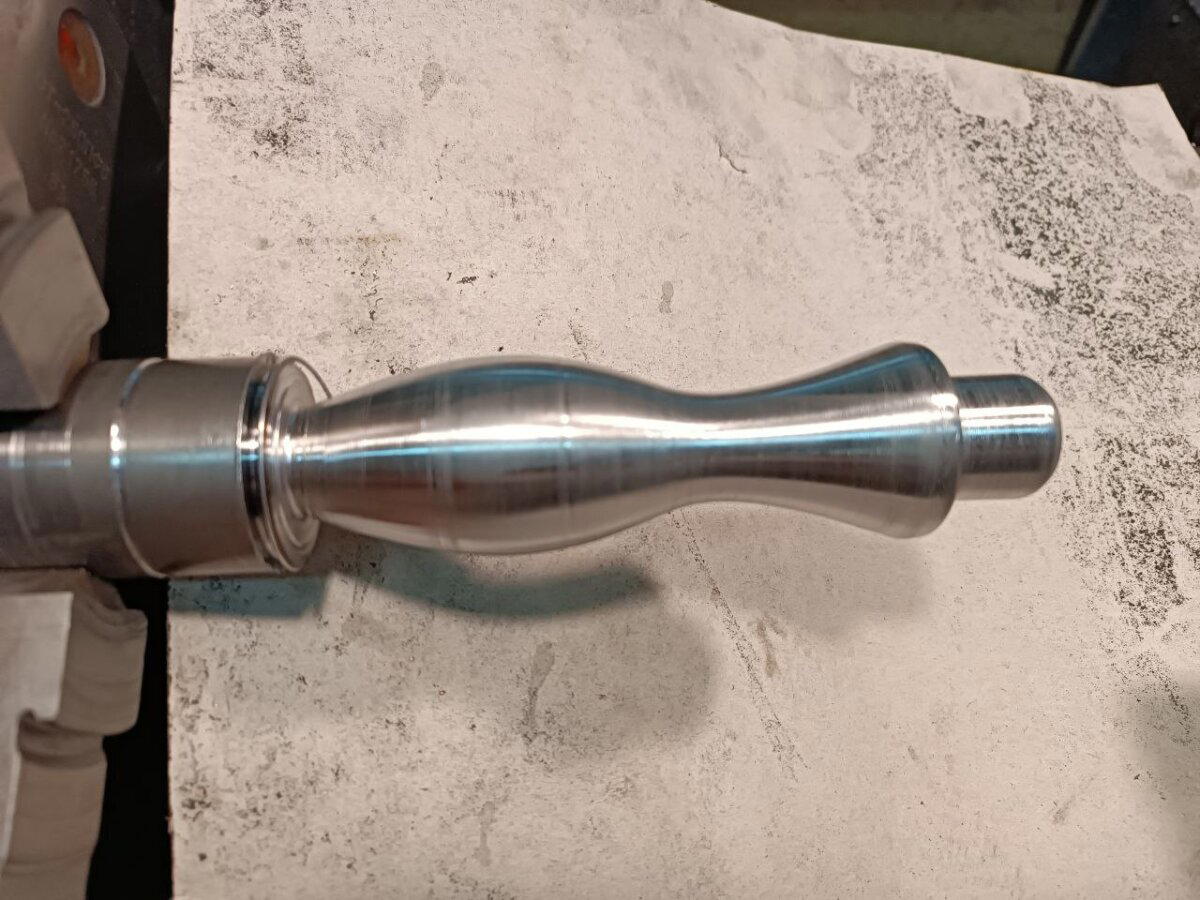

Давайте для привлечения внимания покажу вам жопную затычку рукоятку, а потом расскажу о чём там речь.

Значит тут у нас имеется тело вращения замысловатой геометрии. Замысловатой для точения на обычном универсальном токарном станке, разумеется. Потому как на универсале с ручным управлением перемещение резца достигается вращением рукояток продольной и поперечной подач. А для таких штук обе рукоятки надо крутить одновременно, причём в зависимости от точки на поверхности заготовки скорость вращения рукояток будет разная относительно друг друга. Короче, для тех, кто ничего не понял. Попробуйте рисовать два круга двумя руками причем сперва левой рукой быстрее, а правой медленнее, а потом равномерно увеличивайте скорость на медленной и уменьшайте на быстрой руке.

Разумеется, если речь идёт о единичном изделии без точных размеров, такое точится на глаз, а потом дорабатывается напильником. А если у вас таких ручек, например, 10? Или 1000? И они должны быть хотя бы похожи внешне? Напильник явно не вариант. Ну и как тогда?

А просто. Давайте помыслим. Что собой представляет это тело вращения? Это поверхность, образованная некой кривой. Т.е. траектория движения резца (в данном случае) - синусоида переменной амплитуды и частоты. Вот бы заставить резец двигаться по ней... И тут нам в помощь появляется он. Гидрокопировальный Суппорт ГСП-41.

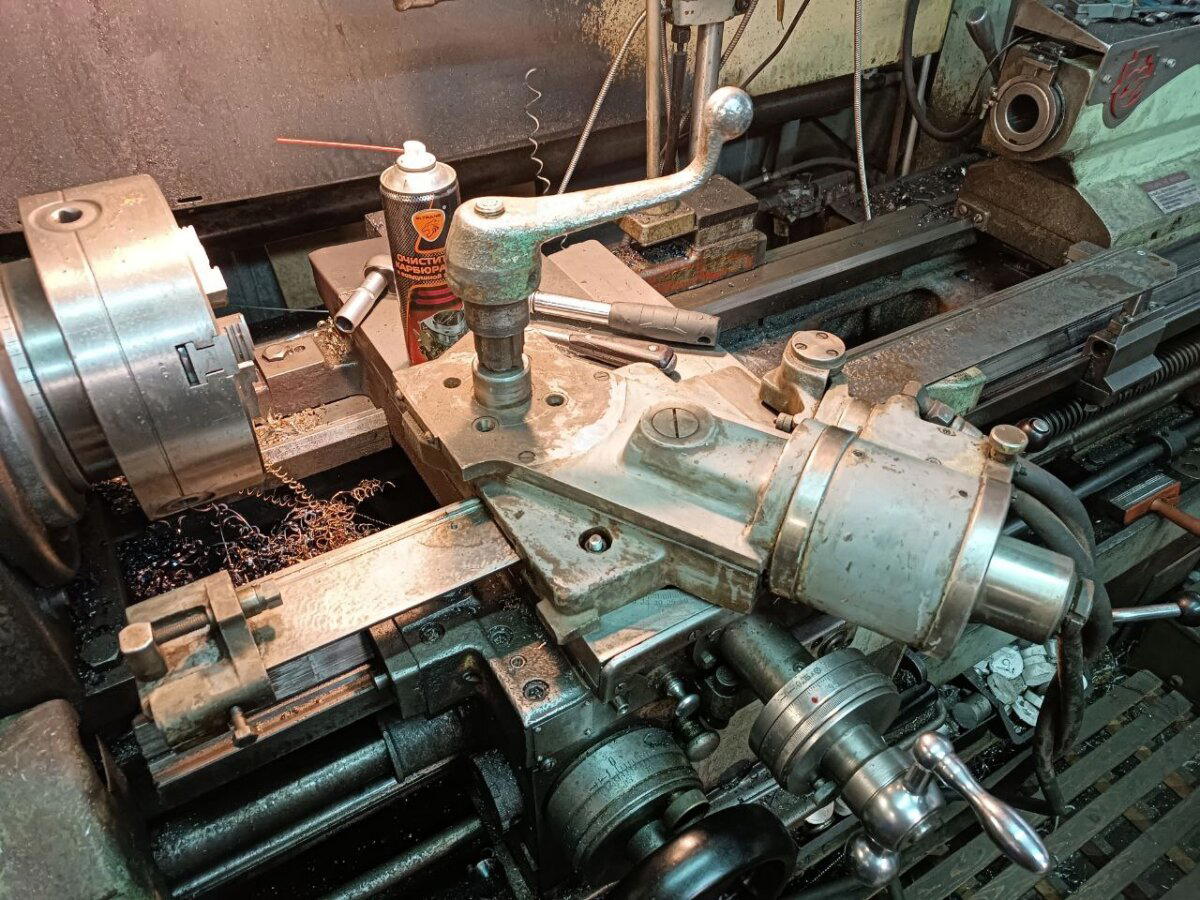

Весит немало, несмотря на то, что маслобак пустой. Причём и сама коряга тяжёлая и маслостанция...

Сохран - весьма пригожий. Балка имеет шабровку.

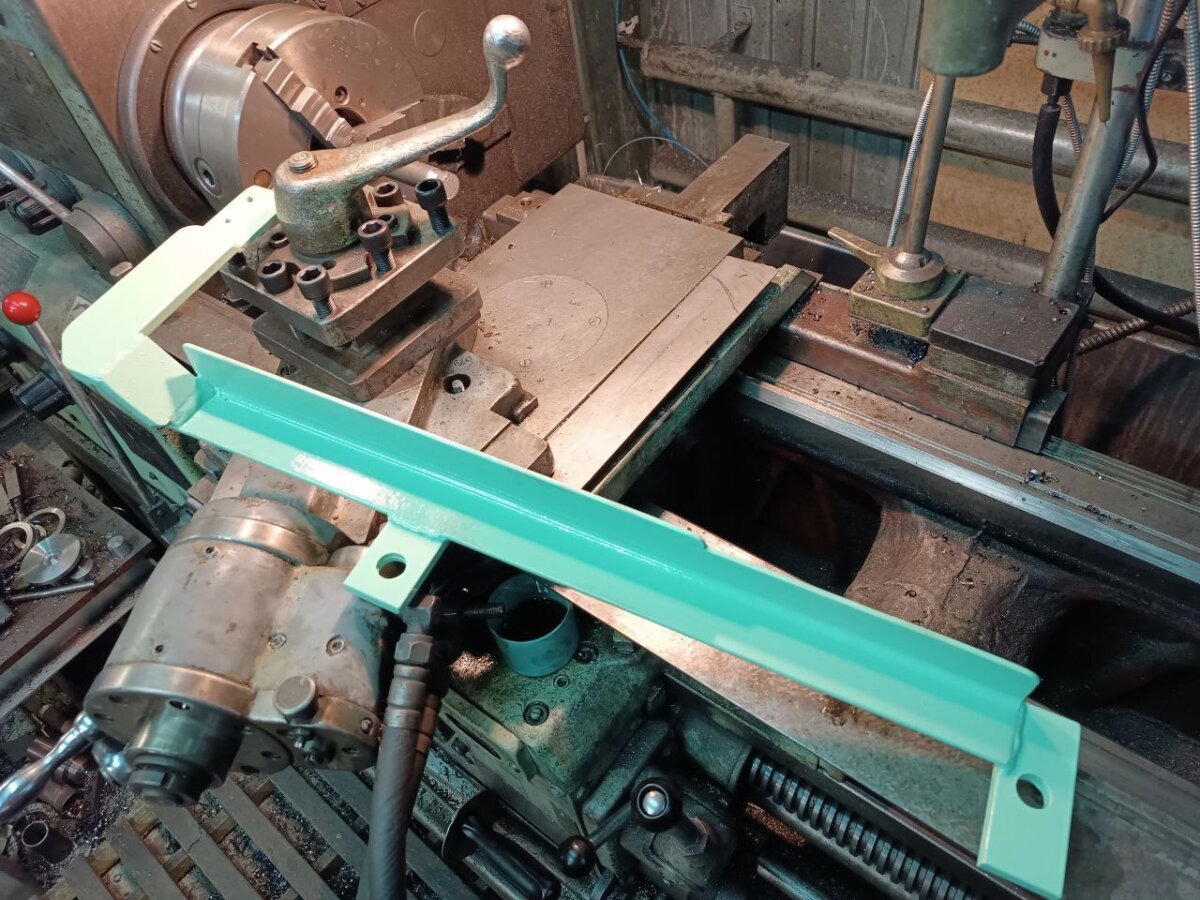

Если изготовить вот такую корягу (из говна и палок), то получится, что комплект гидросуппорта на 1К62, встаёт на 16К20.

Собственно, вот.

Теперь о том, как оно устроено.

Весь комплект состоит из двух единиц: маслостанция, которая стоит на полу и даёт давление, будучи воткнутой в розетку и само копировальное устройство, которое крепится вместо малой продольной.

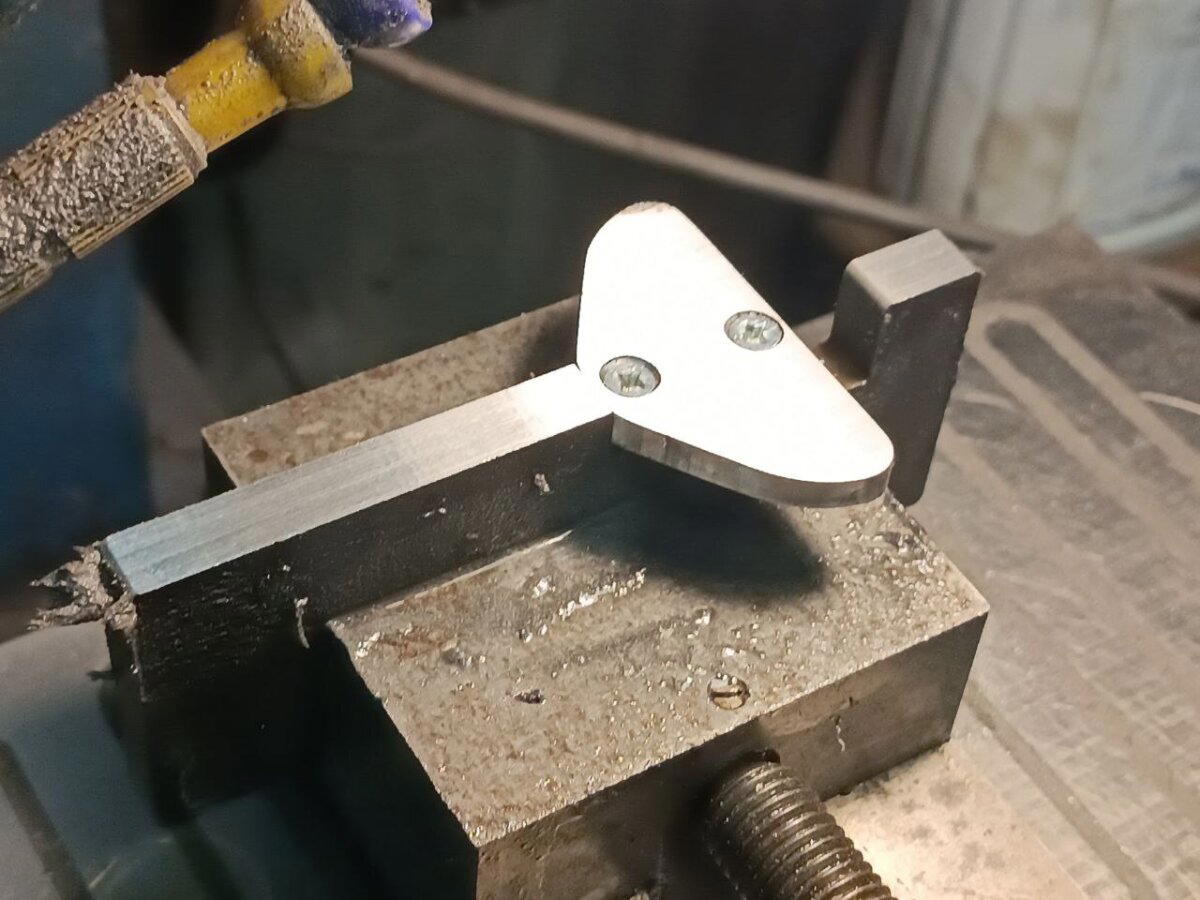

Есть копировальная балка - это вот та плоская длинная херня. На неё крепится шаблон. Шаблон выполняется из любой херни толщиной 2-4мм, но желательно, для достижения постоянного результата на долгие годы, изготовить его из калёной стали и прошлифовать. Но на разовые заказы можно и просто из ст3 на лазере вырезать и болгаркой зачухать. Копировальная балка даёт возможность работы по шаблонам длиной до ~750 мм. Т.е. балясины из стали точить можно!

По шаблону, укреплённому на копировальной балке, при перемещении суппорта станка, едет трейсер или, для жителей колхоза - копировальный щуп. Соответственно, он ощупывает наш шаблон и все его вогнутости и выпуклости и, за счёт коромысла, передаёт это всё механически на клапан, который открывает или закрывает давляк масла в ту или иную полость гидроцилидндра.

А уже на конце штока цилиндра у нас закреплена резцедержка, из которой торчит резец.

Т.о. если трейсейр наехал на выпуклость, он коромыслом передал эту выпуклость на клапан, клапан пропорционально величине выпуклости подал масло и гидроцилиндр отвёл резец от детали делая такую точно выпуклость. Т.е. "инвертировать" шаблон не нужно.

Разумеется, для достижения повышенной чистоты поверхности, обработка производится на автоподаче. Т.о. станок из ручного превращается в полуавтоматический.

Диаметр получаемой детали, разумеется, достигается перемещением всей этой хероборы в поперечном направлении. Т.о. получается, что резец всегда едет по одной траектории, сперва он "точит воздух" в некоторых местах, потом начинает брать везде, ну и т.д.

В итоге получается вот такое всякое:

Теперь о целесообразности. Эту штуку я купил, пока у меня не было токарного с ЧПУ. И вы меня пгостити, но 100 тыщ против минимум пары миллионов - таки имеет разницу. Второй плюс гидросупа - он ставится на имеющийся станок. Поставить\снять занимает минут 7 вдвоём и минут 20 в одну каску. Т.е. если место ограничено - прям вот неплохо... Третий плюс. Наладка. Для работы не нужен комп, наладчик станков с ЧПУ и т.д. Шаблон делается хоть вручную и потом доводится болгаркой, например.

Но есть и минусы. Резкий перепад высот - не то, что любит гидросуп. Вроде и всё... А, да. Эту цацку можно ставить как по продольной, так и по поперечной оси. По поперечной он будет делать изделия типа "диск" с торцевой врезкой. Весьма окейно.

Ну типа того, такие вот дела. В профиле телегоканал, кстати. Там железоёбие эвридэй. Только сразу предупреждаю, там, рекламы нет. За рекламой - это вам на другие каналы, сорян.

На прошлой неделе в среду кинул запрос на мотор-редуктор нескольким поставщикам. Собственно от железяки мне нужны лишь обороты - 10-20 об\мин. Мощность двигла не принципиальна вааапще (ну при такой редукции то), ну, предположим, пусть будет порядка киловатта. Или двух. Или трёх. Диаметр вала - ну какой будет, такой и ладно. Варианты исполнения корпуса что мотора, что редуктора - похрен ваще. Смысл такой, что установка будет проектироваться под мотор-редуктор и отработать ей надо будет два дня (ДВА ССУКА ДНЯ. Или три смены. Условно - сутки на круг).

Ну вроде как широчайшая область допустимых значений. Единственное - надо быстро.

Одни начали делать голову, что такой движок с таким редуктором не поедет. Другие, что вот прямщас нет на складе, но приедет через месяц... Дооооолго всё это... Дооооолго. А мне бы получить эту железку, быстренько набросать остальную обвязку и приступить к закупкам цепей, звёздочек и т.д. Ну и раскрой плиты на корпусные дела тоже не за полдня делают, хотя последнее время нашёл парней, в радиусе 3 км от мастерской, которые, грубо говоря, за сутки кроят плиту на плазме и имеют разные толщины металла в наличии.

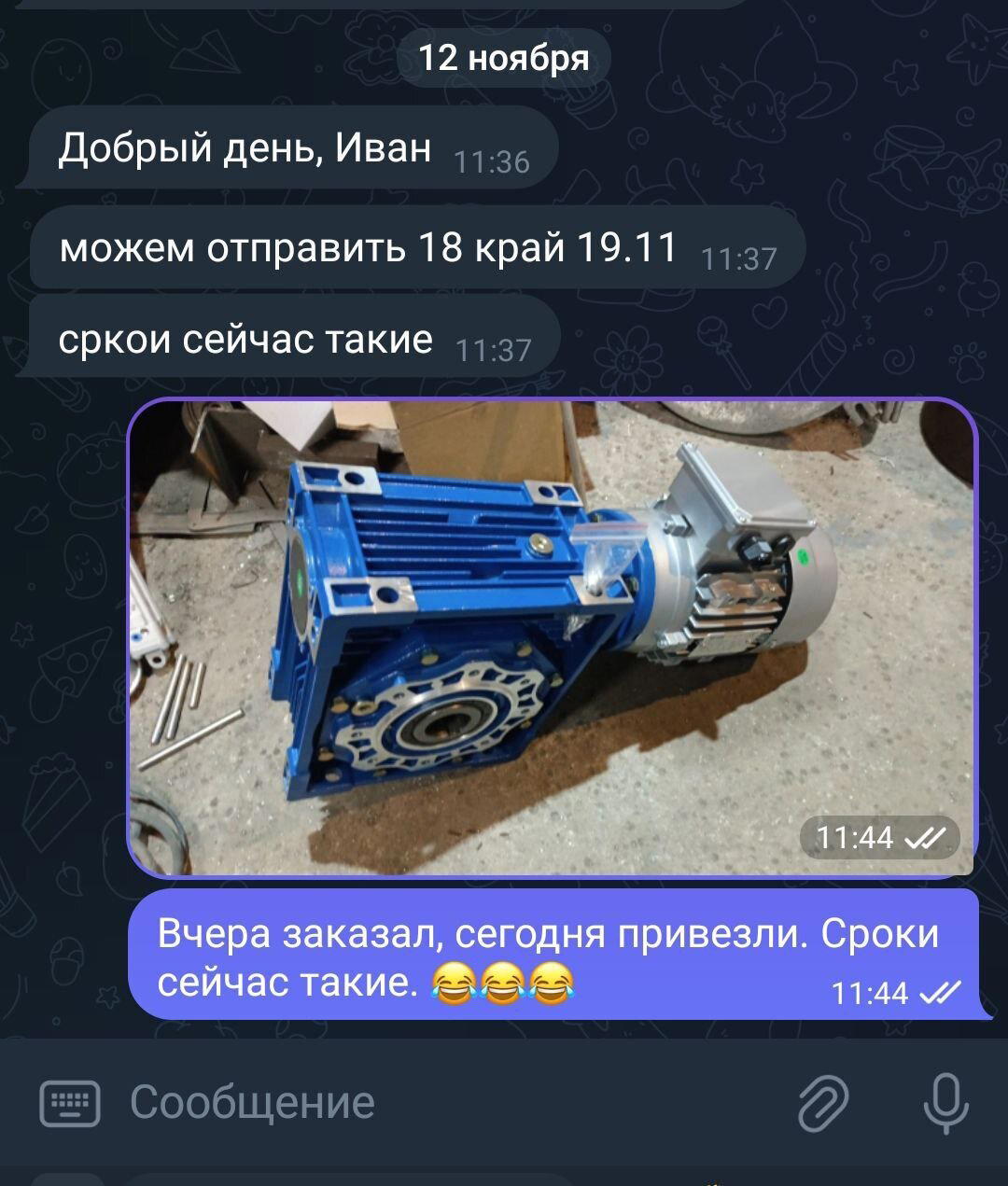

В итоге вот, кусок переписки с одним из продавцов. У него, кстати, и дороже процентов на 5 и ещё и доставка отдельно.

И в который раз возрадовался, что мне не надо страдать, ВЫБИВАЯ эту железку, доставая её... не надо ездить в министерство чтобы пробить вопрос. Не надо ехать на Настоящий Завод (тм) с ящиком водки и коррумпировать тамошний сбыт, чтобы именно мне отдали (за деньги), а другим хуй показали. Не нужно думать, где выбить машину, чтобы отправить её за железякой. Не нужно ваще нихуя. Пяток чатов с поставщиками и за сутки железяка материализовалась с доставкой прям у моих ворот. Шик? Шик. Это вам не плановая экономика...

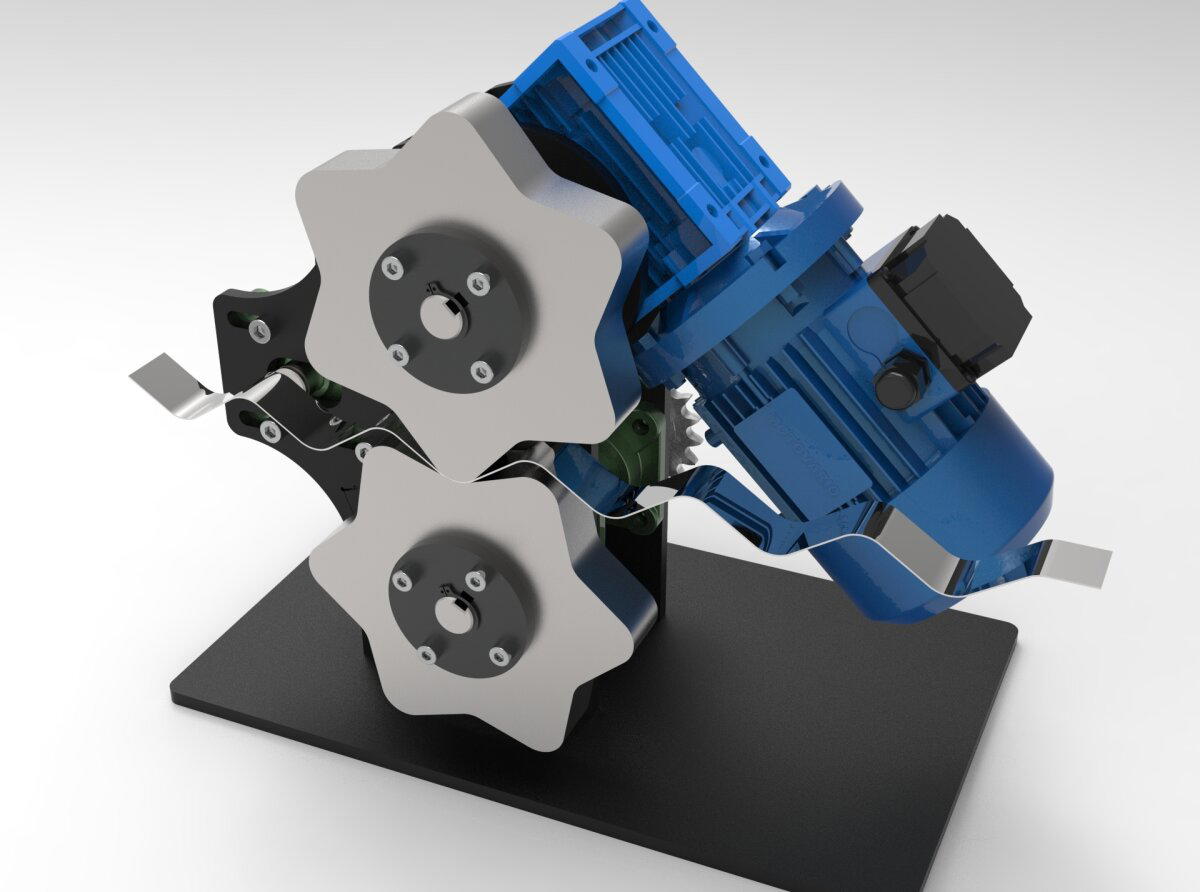

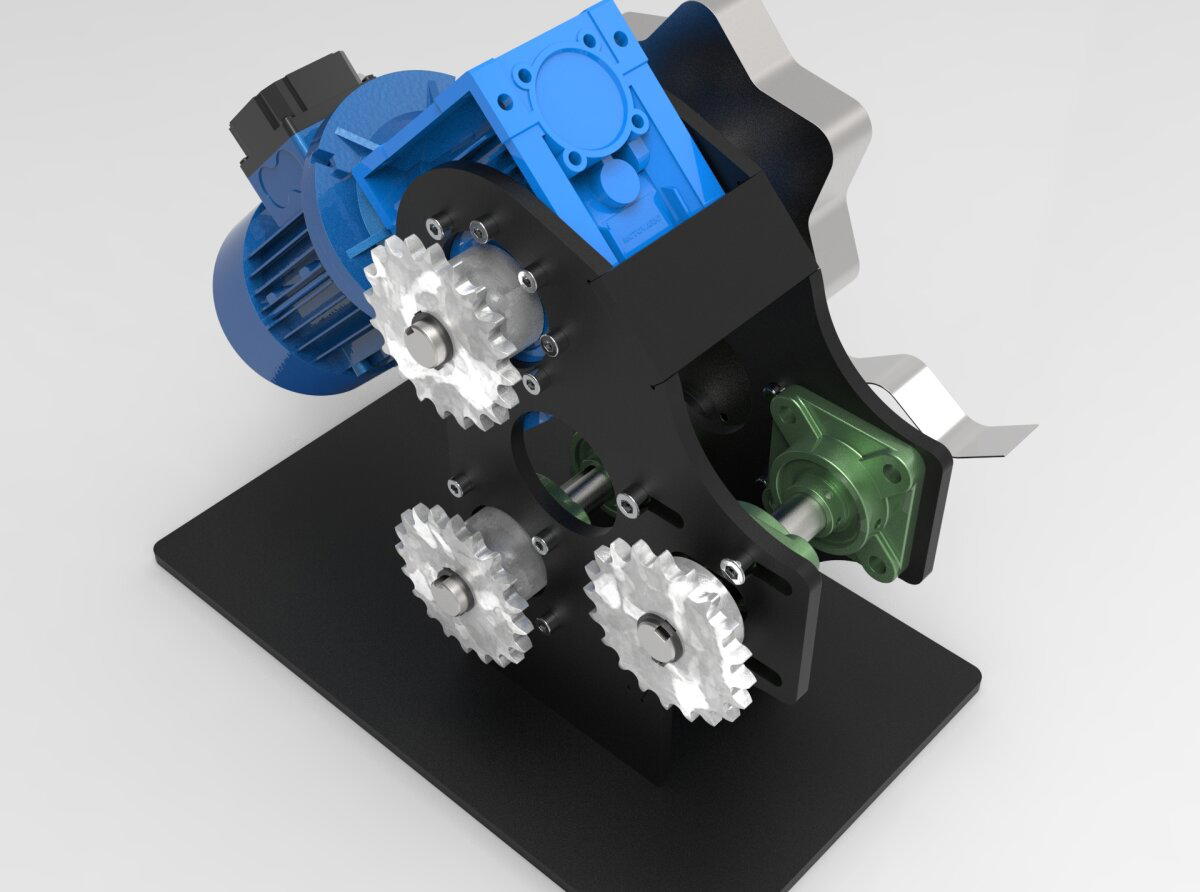

А вот вам пикча установочки. Ну пока рендеры. Причём такие, первичные. Собсна, задача установки - сделать вот эти волнообразные пластинки.