Добрейшего денёчка, уважаемые.

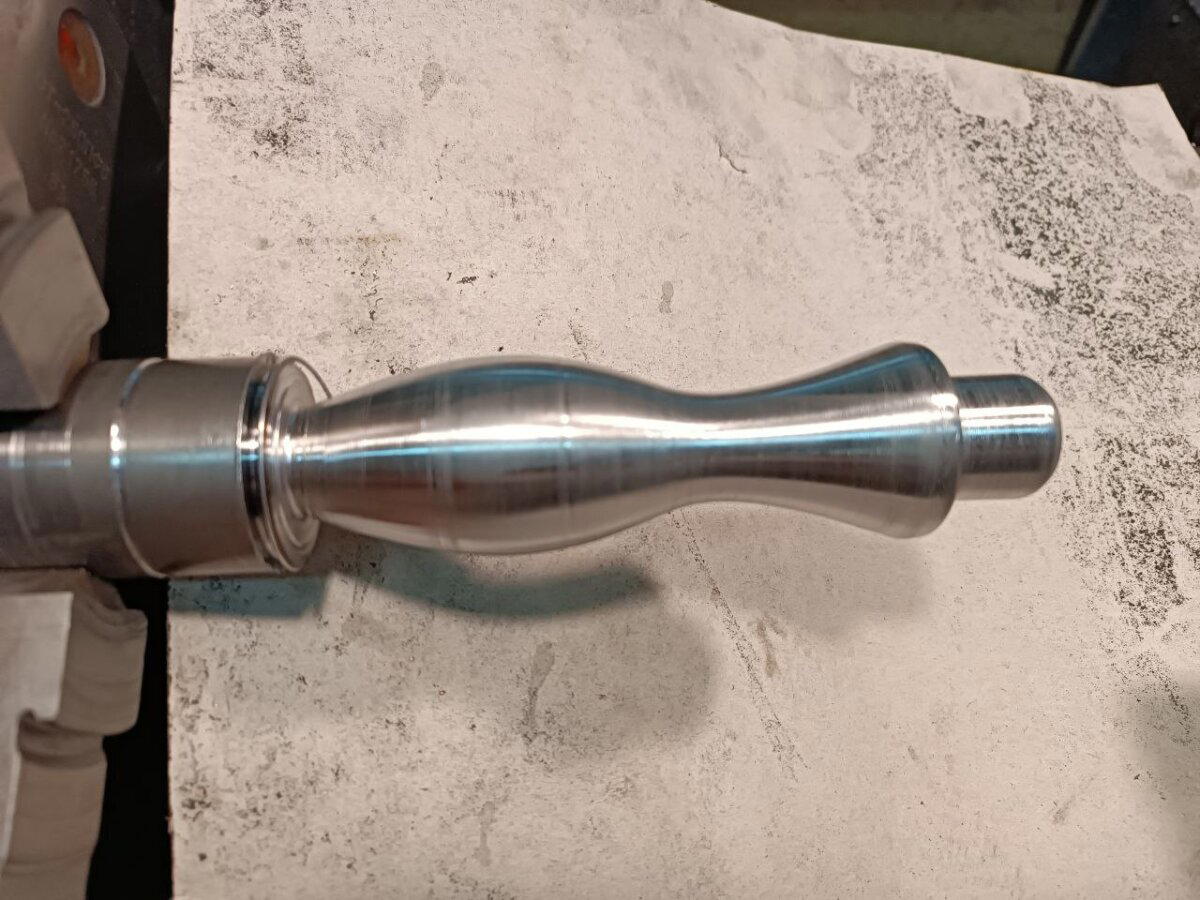

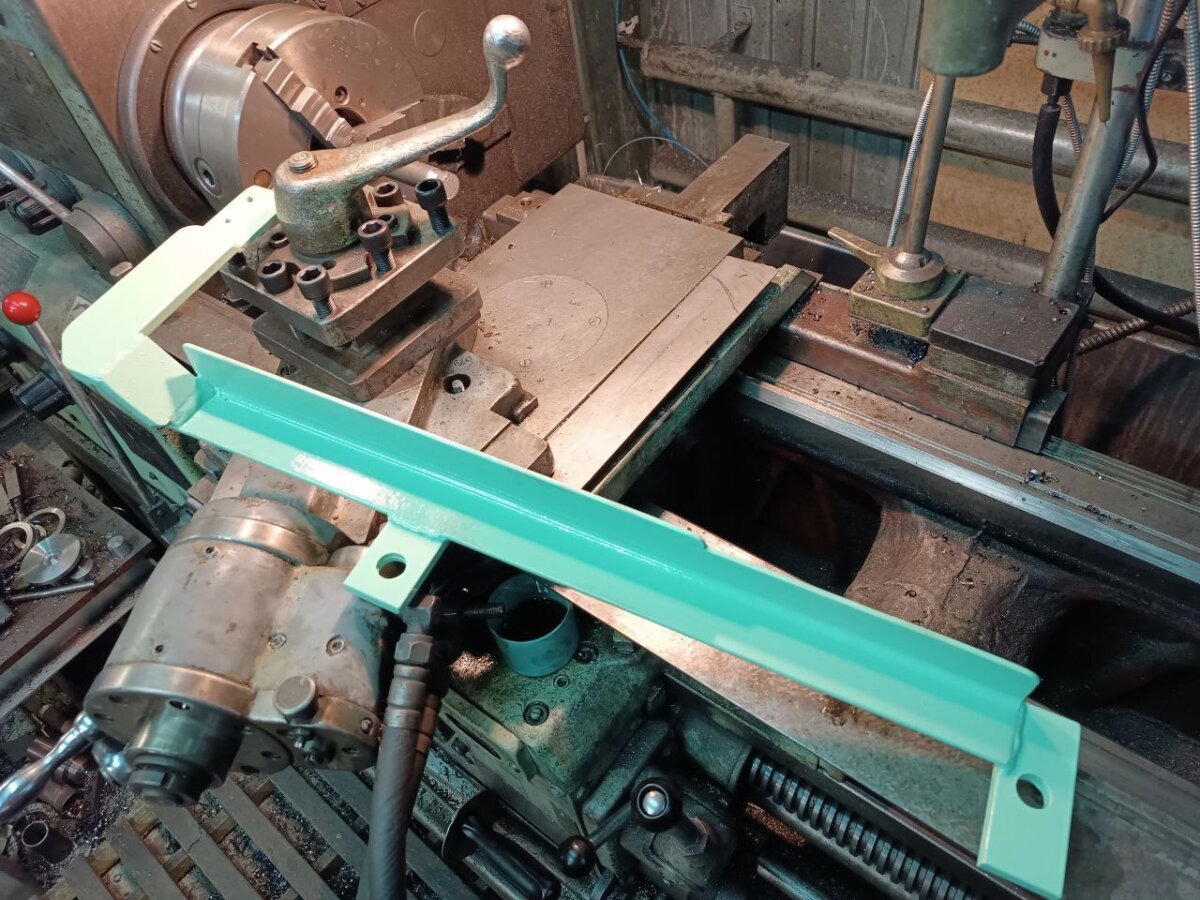

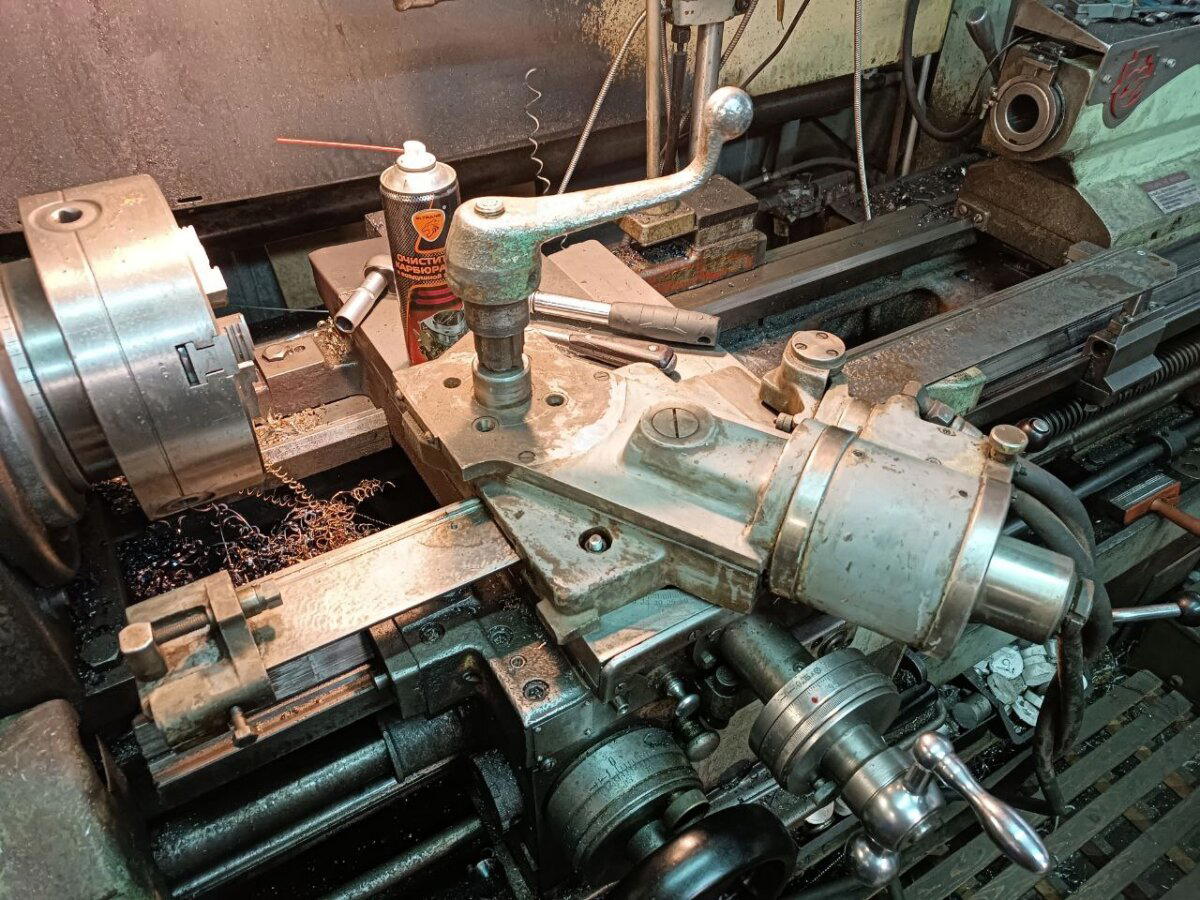

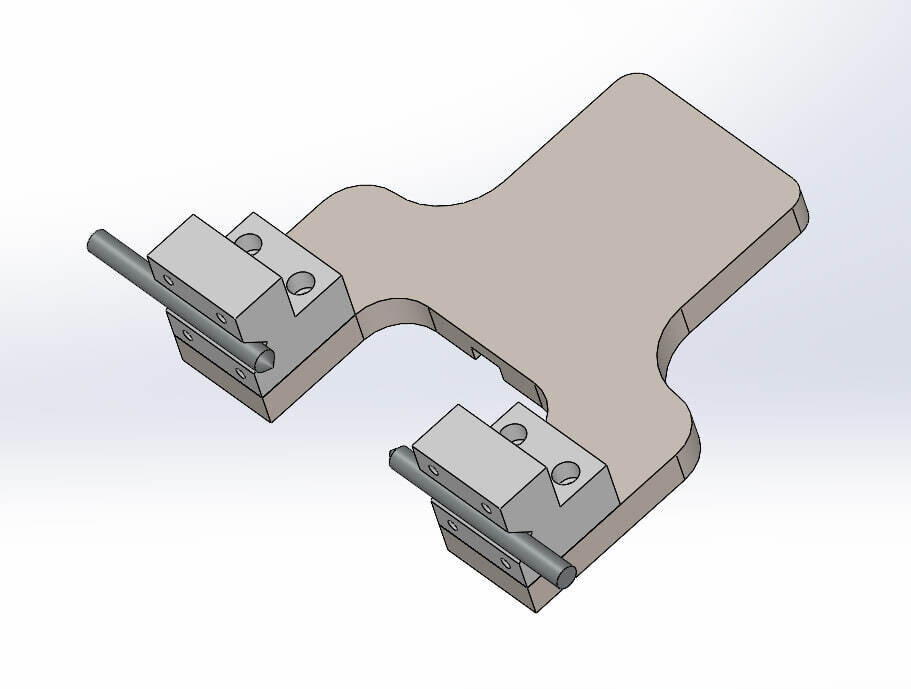

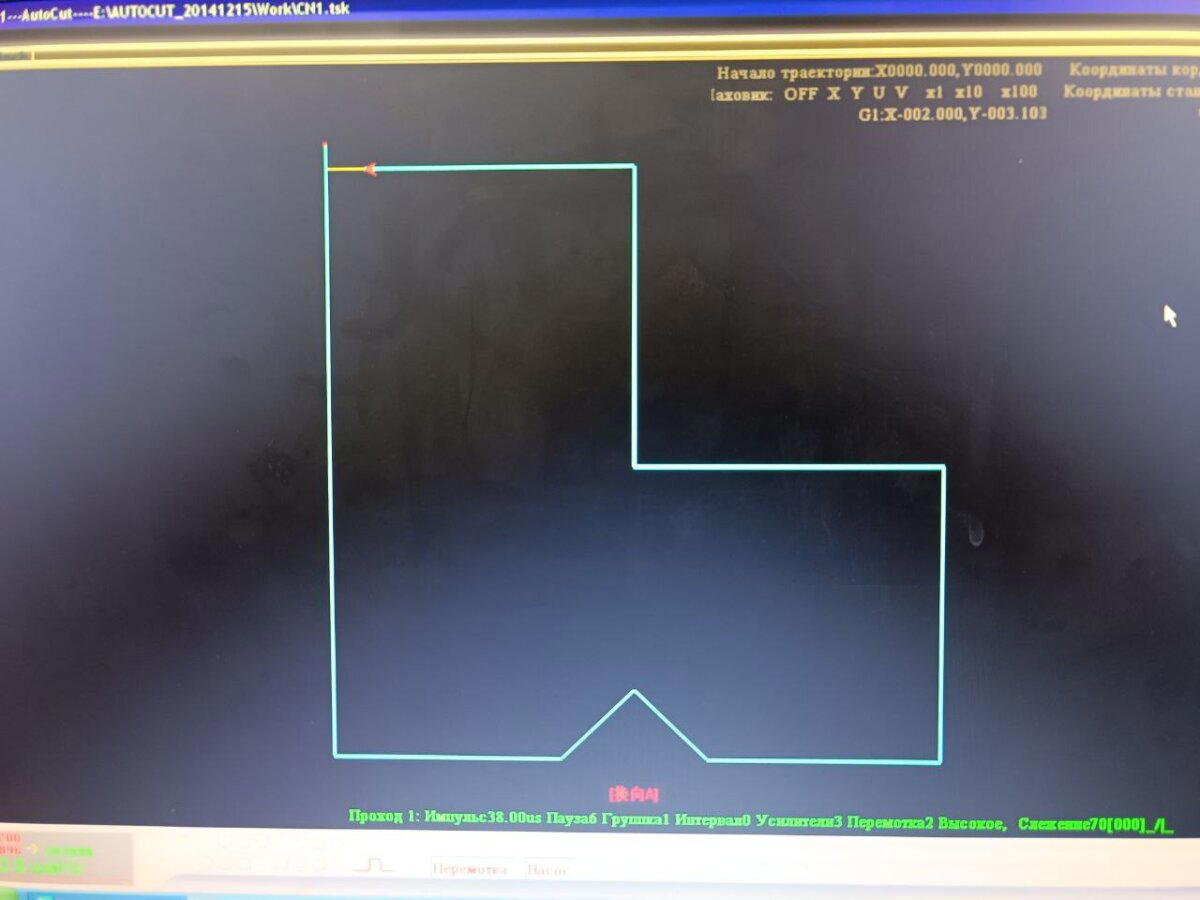

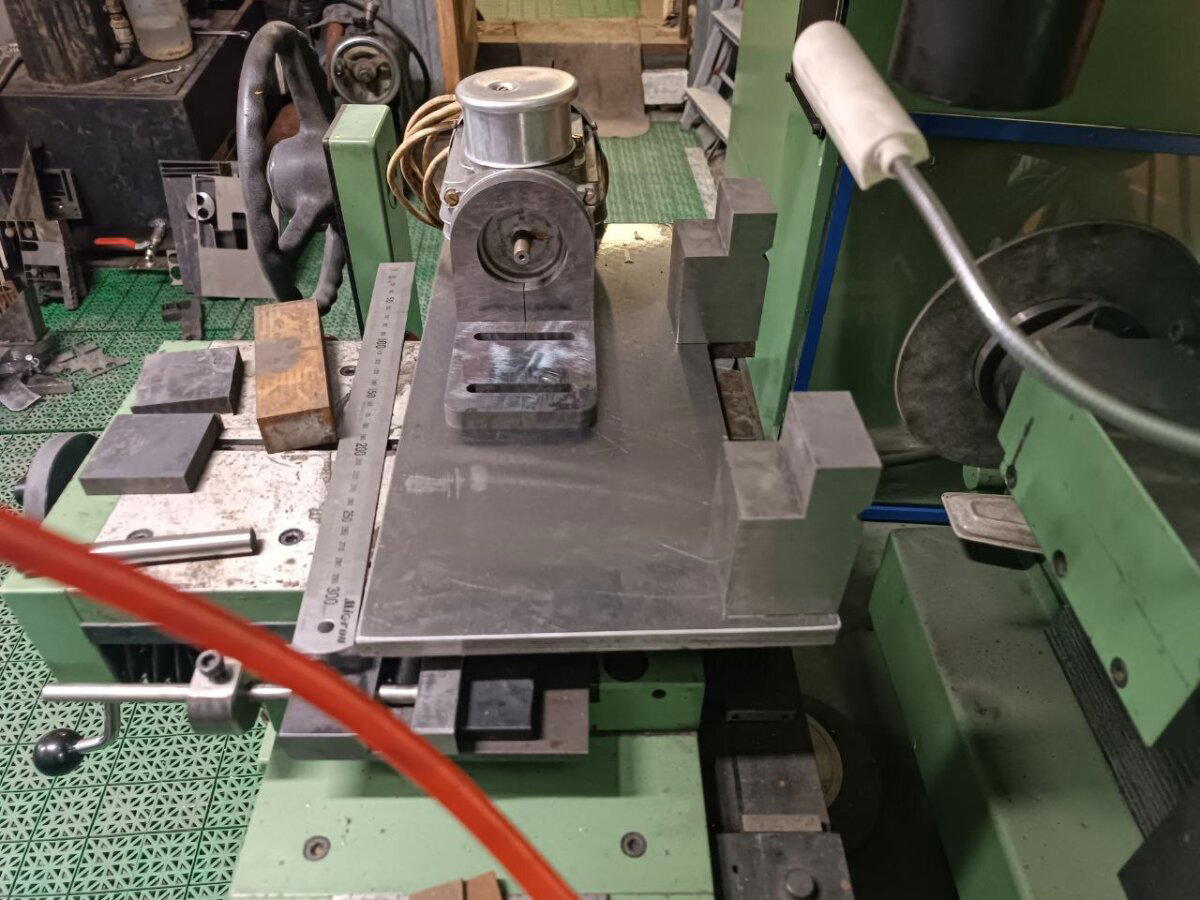

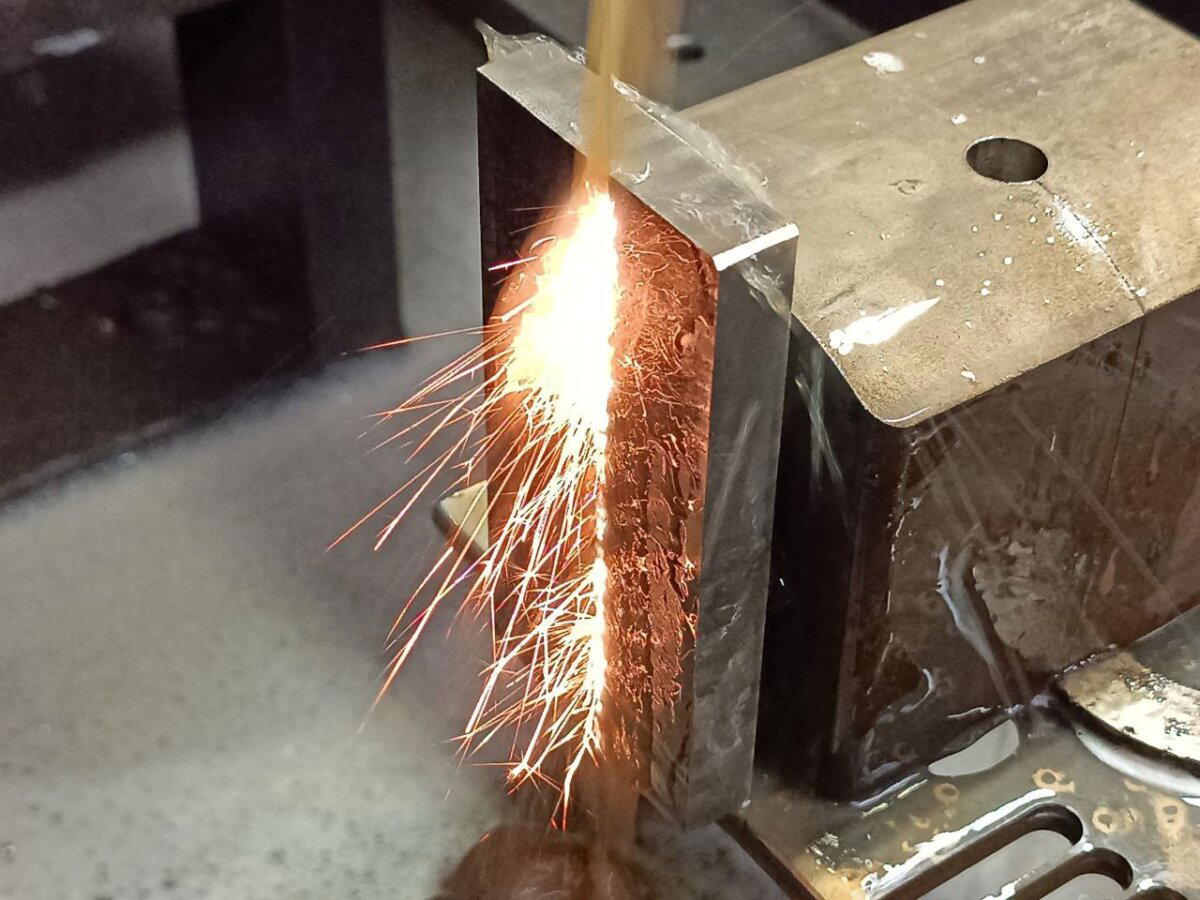

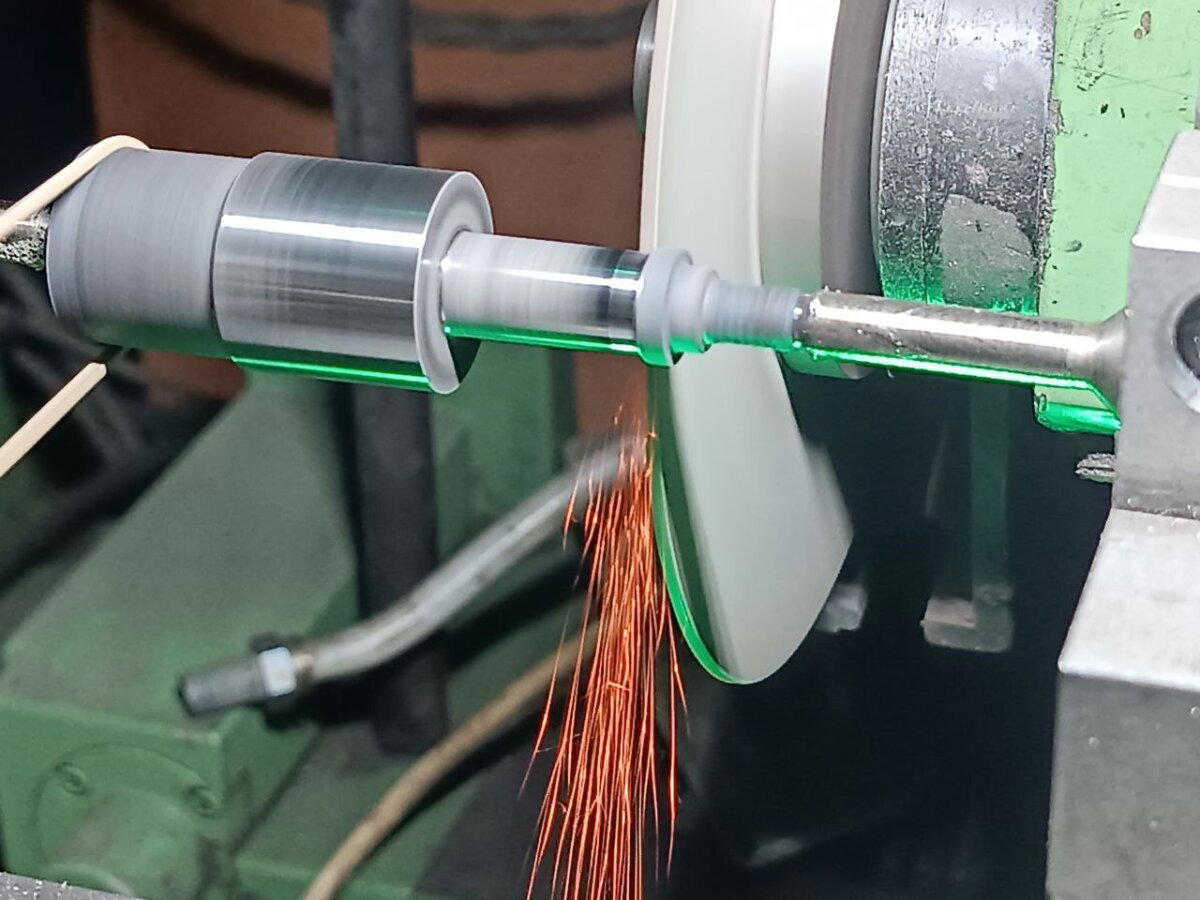

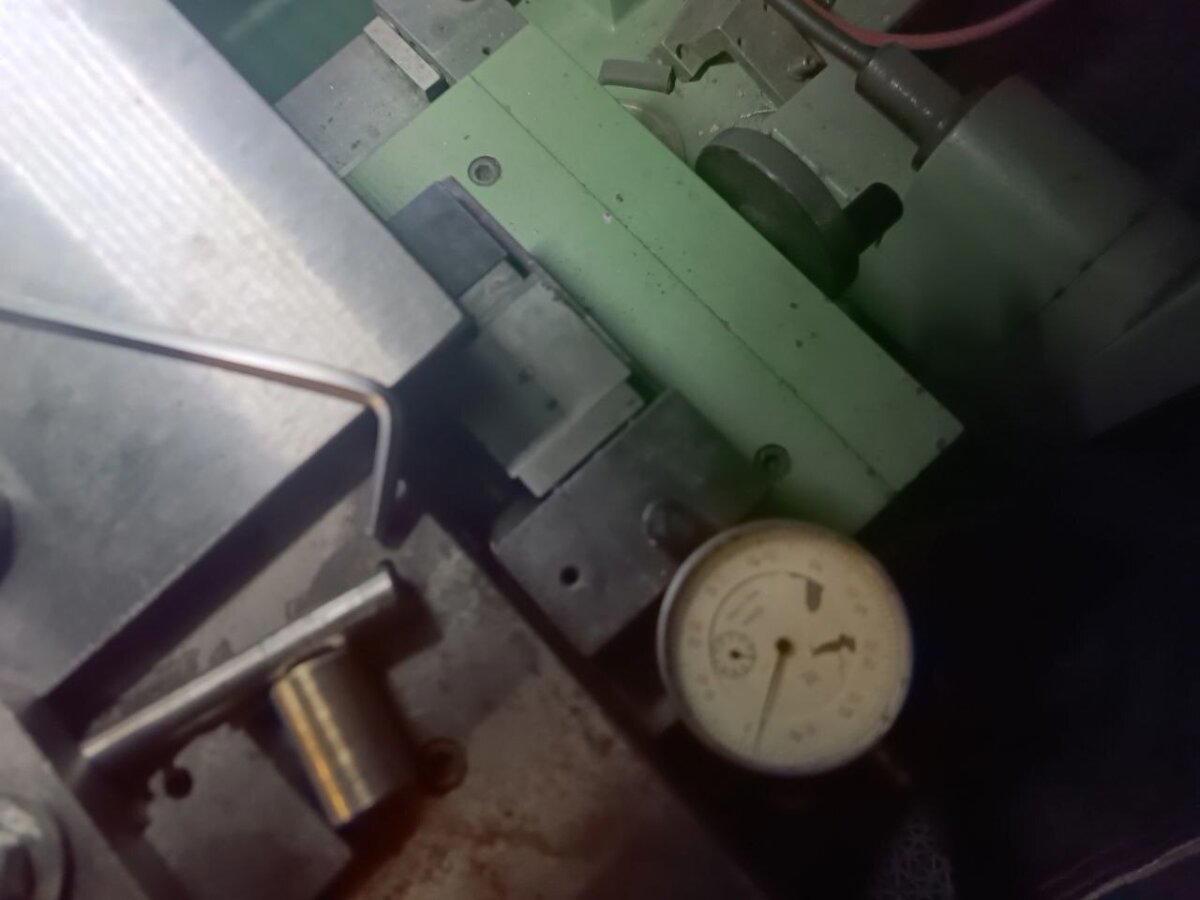

Как-то так получается, что после определённого уровня, производство начинает делать себя само. Нужно делительное приспособление на профилешлифовальный станок? Не вопрос. САПР, токарка, эрозия, фрезеровка, шлифовка (плоская и круглая), слесарка - готово. Нужно в перспективе что-то красить порошком, а ездить к соседям лень - ну давай печку спроектируем и изготовим. Делов-то.

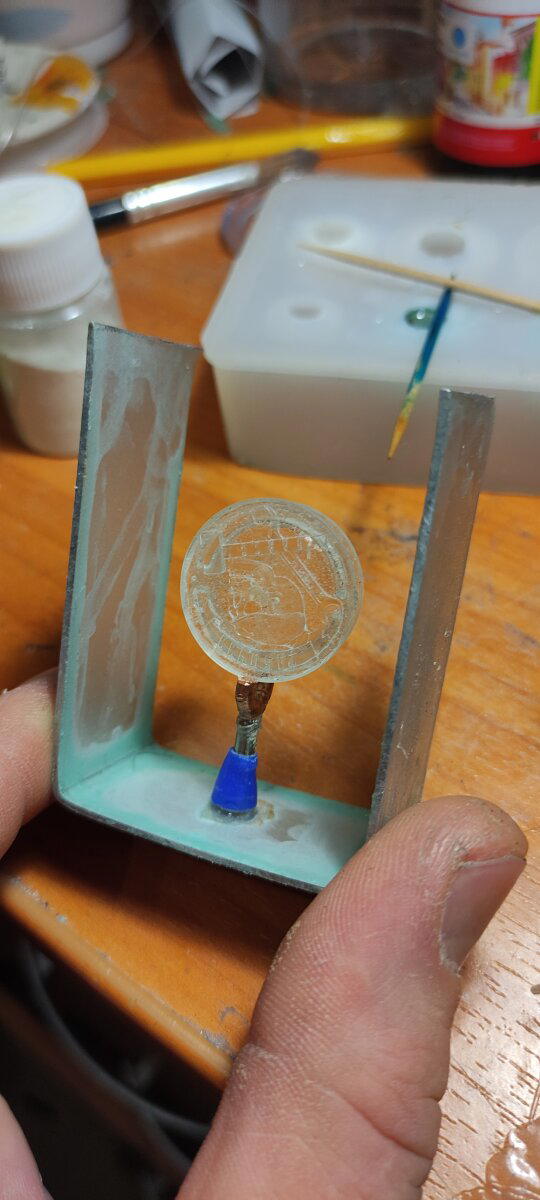

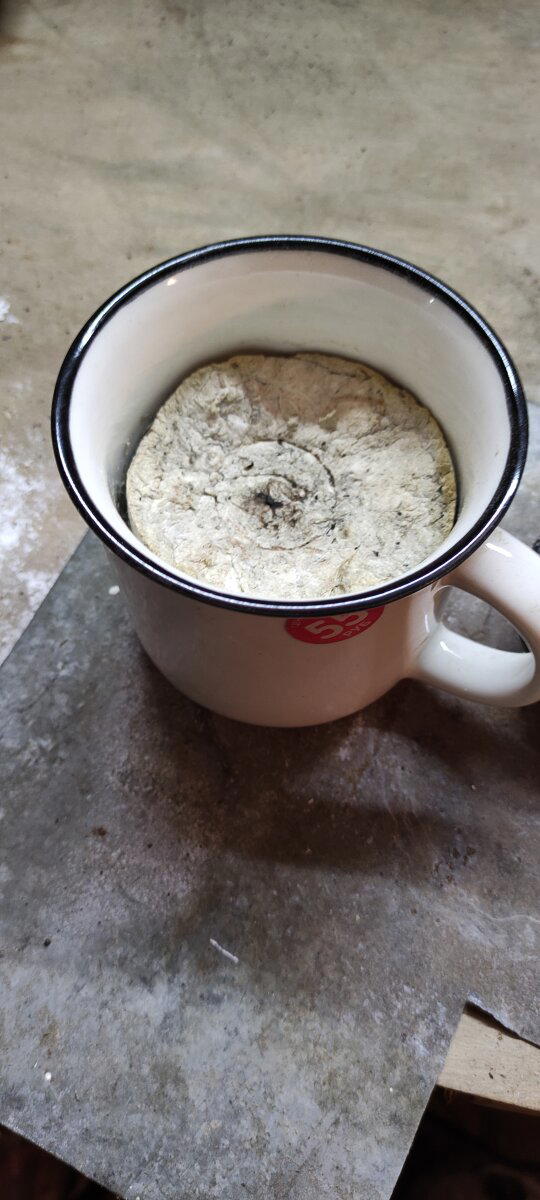

Результат (для привлечения внимания):

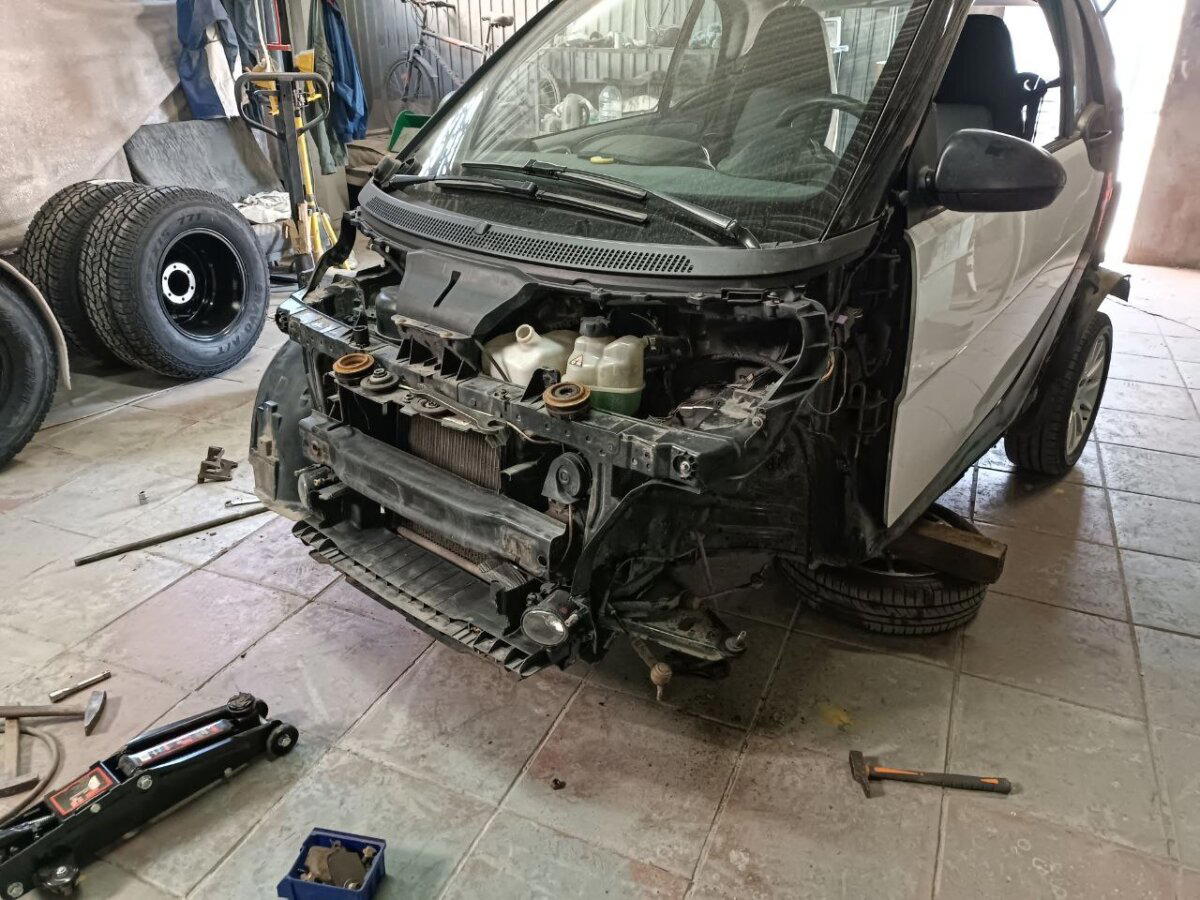

Дело было так. В соседнем цеху стояла здоровенная печь полимеризации. Цех был мрачный, ибо никто никогда в нем не убирался. Оборудование покрасочное было ужасно удрочено и занехаяно. Качество выпускаемой продукции неуклонно падало, в связи с чем заказов у арендаторов цеха становилось всё меньше. Ну вощем в итоге, цех я забрал себе. Печь и линию напыления, которые там стояли успешно запыжил за кучу денег, отремонтировал пол, накидал дополнительного света, сделал проход в предыдущие мои цеха, короче, как-то так. В целом, у меня прям рядом (в радиусе 1,5 км) есть аж две порошковки, с которыми у меня вполне прекрасные отношения. Но я всегда привык рассчитывать на себя в вопросах производства. Потому что ВСЕ процессы, которые отдаёшь на аутсорс, рано или поздно тебя "накажут" по времени. Или по качеству. Или по баблу. Или всё сразу. И только когда сам делаешь ваще всё, можно как-то прогнозировать результат. Да и просто, зачем платить кому-то, если можно оставить деньги себе. Верно?

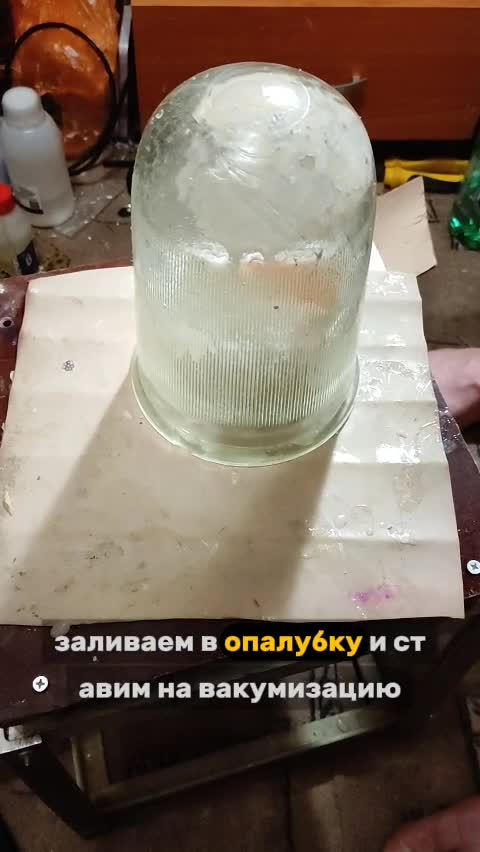

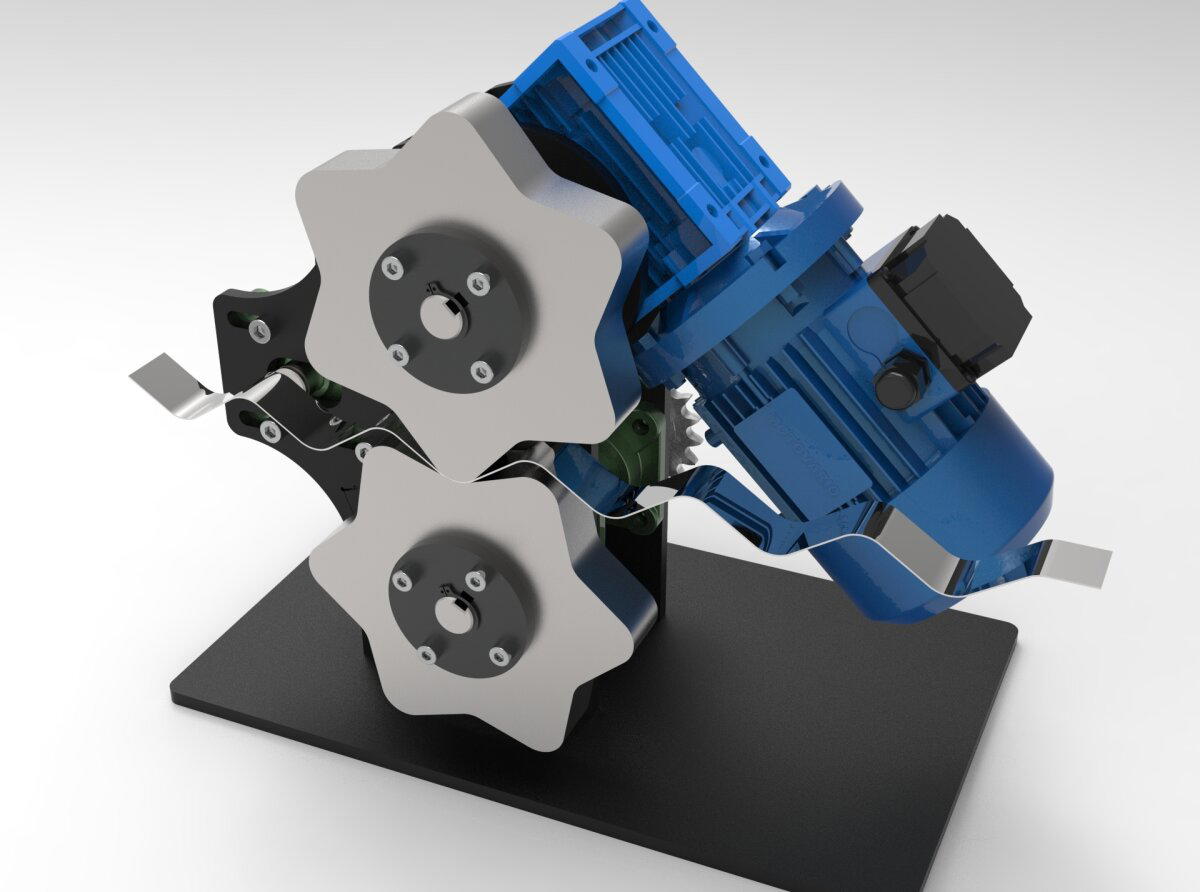

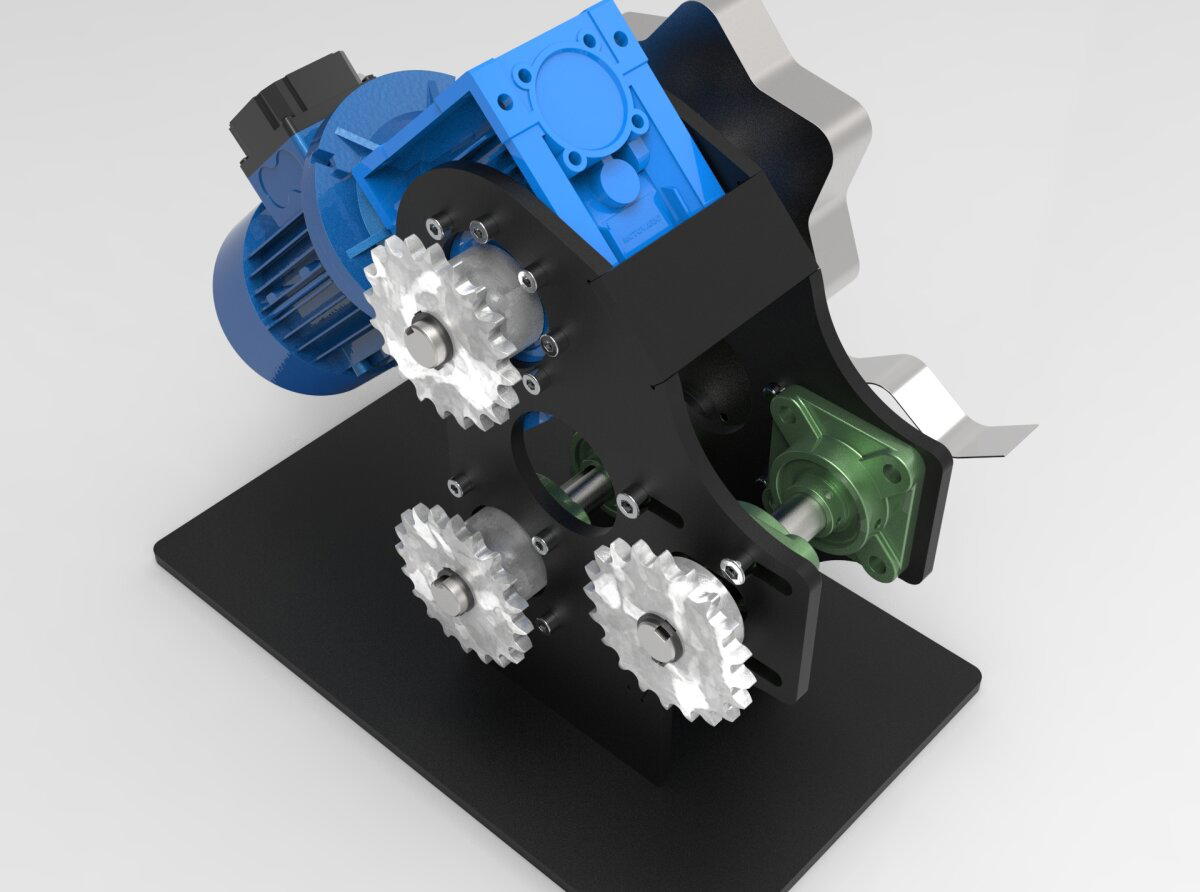

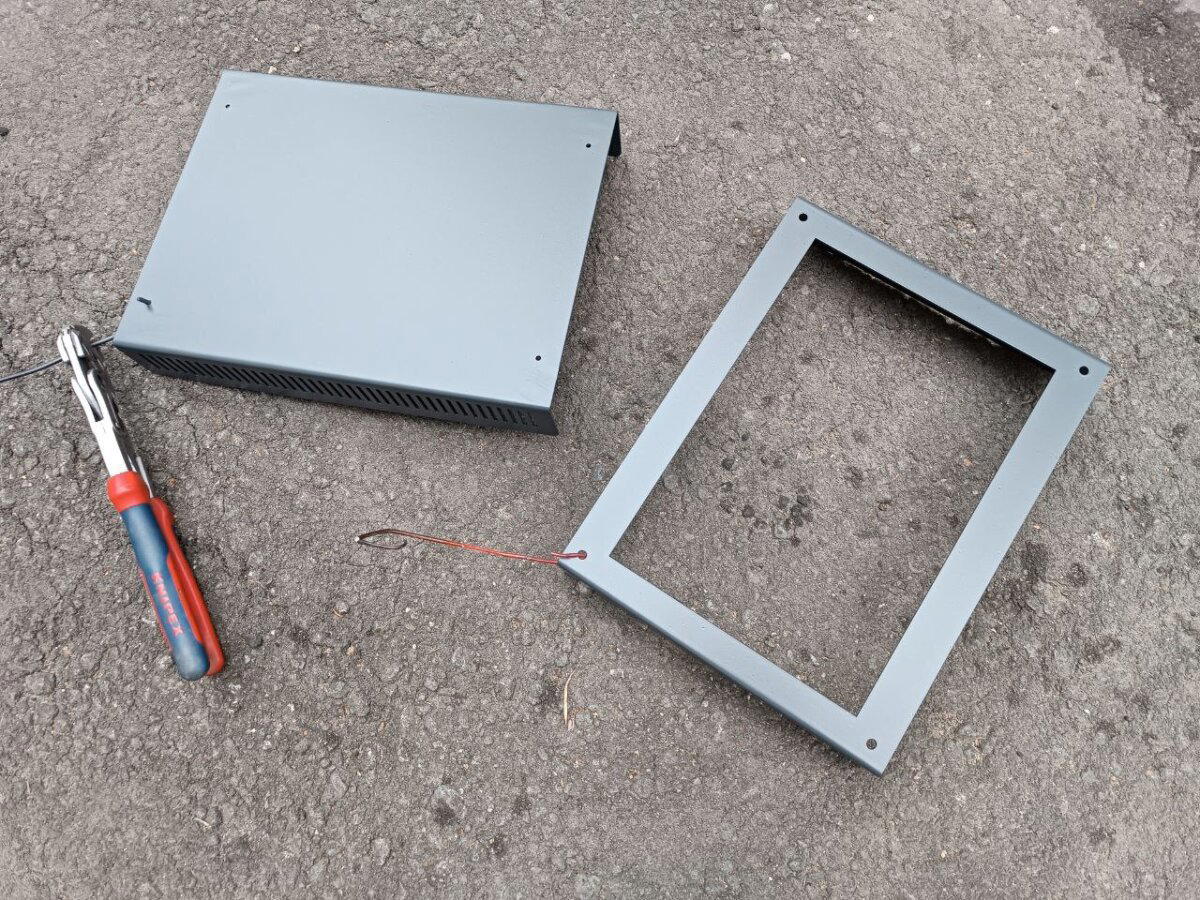

Короче, решено. Надо новую печку купить. Деньги от старой на руках - нет повода не. Осмотр рынка показал, что на сумму 600К ты можешь пойти нахуй либо купить какое-то говно. Ну типа стенки 50мм, пола вообще нет. Т.е. какое-то говно, реально. И размеры. У меня в цеху есть эркер, размером 2,7х2, в который и хотелось бы запихать печь. Логично вроде? Так вот те, которые продают они либо больше, либо меньше. А поскольку в этом эркере у меня ещё и проходит ввод отопления с вентилями, ввод электричества и что-то ещё, что может потребовать доступа, то делать печь стационарной - ваще не вариант. Короче, расчехлил Солидворкс, по-бырику накидал проект... ну а дальше - ваще фигня делов. Сварили рамы на полу, погрузчик поднял верхнюю, приварили стойки, обшили оцинковкой, набили 100мм ваты. Красота.

С помощью роклы в одно лицо можно выкатить и вкатить печку, т.о. все эти трубы как бы в доступе. Да ещё и место сверху осталось. Там планирую антресоль забацать, для хранения, как раз таки, краски и прочего триппера.

Провода раскидал, подключил, о! Работает!!!

Снизу 200 - это уставка, к которой стремится печка, сверху - актуальная температура. Термодатчик длинный, полметра от потолка. Короче, довольно неплохо показывает. Электроника сделана так, что 6 групп ТЭНов раскидано по 3 фазам и по двум группам в шахматном порядке. Т.е. можно включать любую группу или обе без перекоса фаз. Ну и опять же - дублирование это хорошо. Если что-то отгорит в одной группе, а надо срочно красить - можно на оставшейся... но дольше. А так, печка выстреливает до 215 градусов за 18 минут. Что в три раза быстрее старой печи. И жрёт при этом в три раза меньше. Думаю, "одна печка" у меня сейчас стоит примерно 300 рублей. Что очень нефигово, надо отметить. Не обязательно ждать, пока наберётся целая гора на покраску, можно просто между делом что-то открасить.

От предыдущих арендаторов осталась вот такая непонятная стойка. Видимо, для каких-то раздаточных материалов делали... Стояла себе, печальная, в плёночке, в углу. Ну, значит, теперь моя. :) А распылитель мне жена ещё 8 лет назад подарила... достал из коробочки, подключил - ай, красиво!

Померил тепловизором чо там по жаришке - ну вполне неплохо. Хотя, как видим, электроящик греется. Надо его оторвать от стены сантимов на 10. А то и вовсе перевесить под прямым углом, чтобы из любого места в цеху было видно показания.

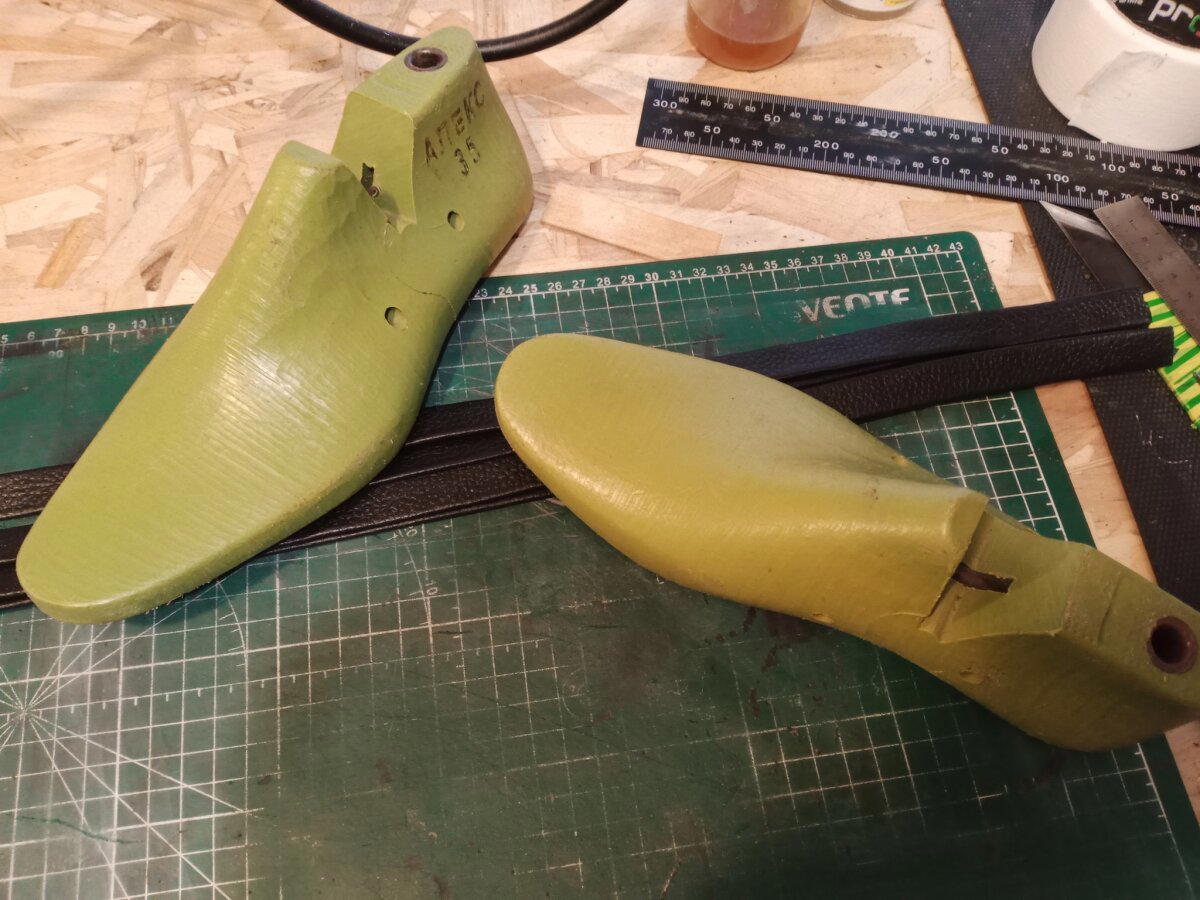

Это вторая железяка, которую я в принципе покрасил за свою жизнь. :) Пара кратеров есть, канеш, но я это отношу в т.ч. на краску, которая валялась хз сколько лет.

Вот такие делишки, мальчики и девочки. В итоге, изготовление печки обошлось вдвое дешевле, чем покупка, при этом она точно в размер, как мне надо, она гораздо лучше теплоизолирована, причём специальным теплоизолятором (благо, есть варик напрямую в технический отдел производителя теплоизоляции позвонить и попросить подсказать), электрика - так же без экономии. Обкатываю. Смотрю на допущенные ошибки. По мере необходимости внесу изменения в конструкцию.

Есличо, вся эта тема по металлообработке в режиме онлайн транслируется в тг канале (ссылка в профиле). Там есть про железо и про общение на эту тему. Но нет рекламы и политоты. Такие делишки.