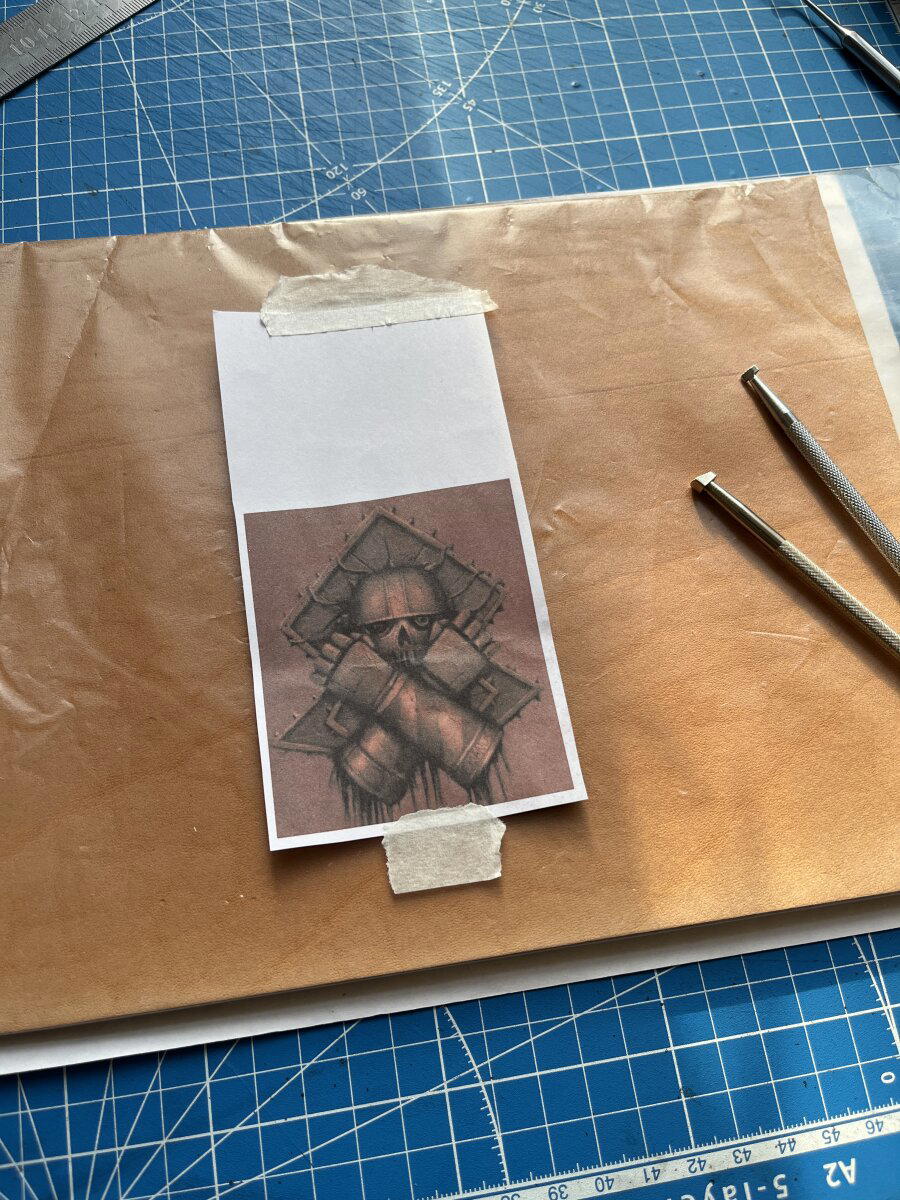

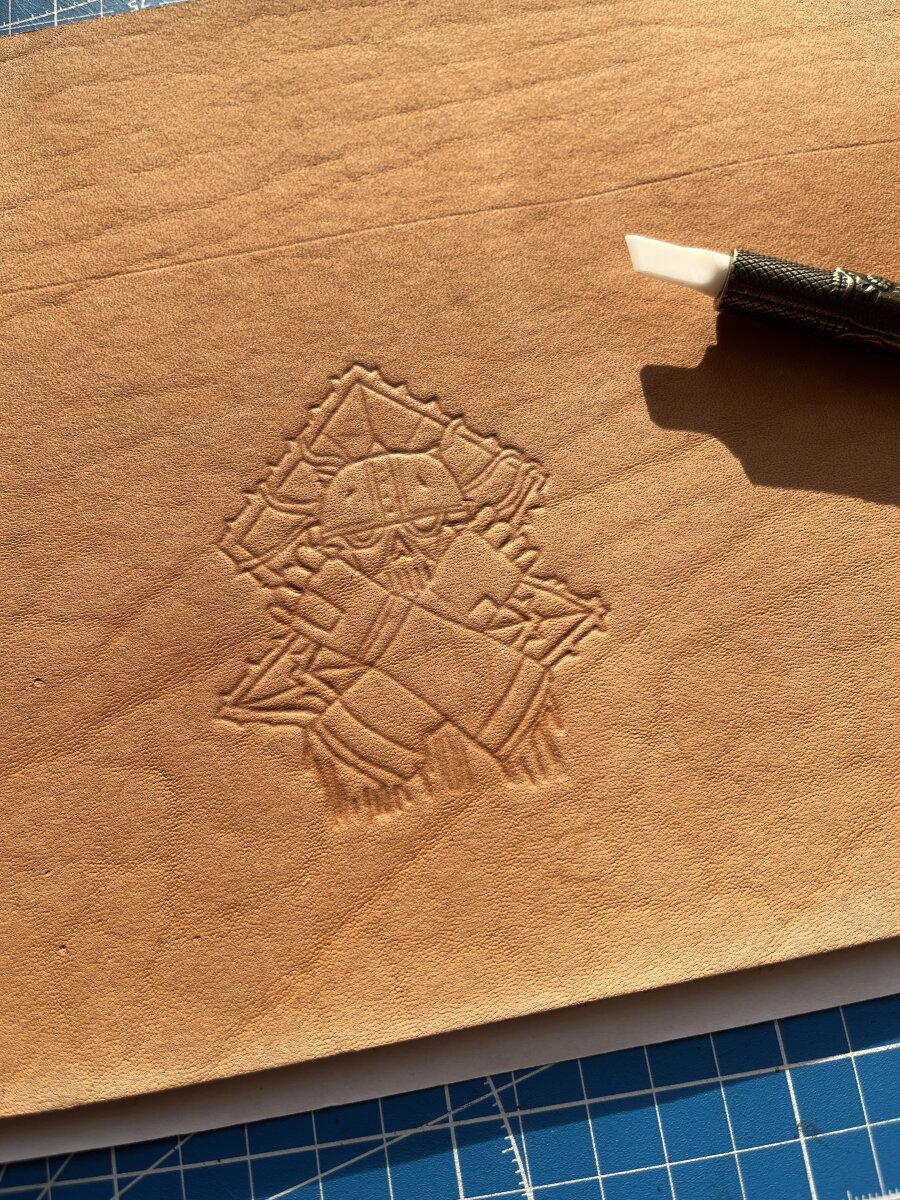

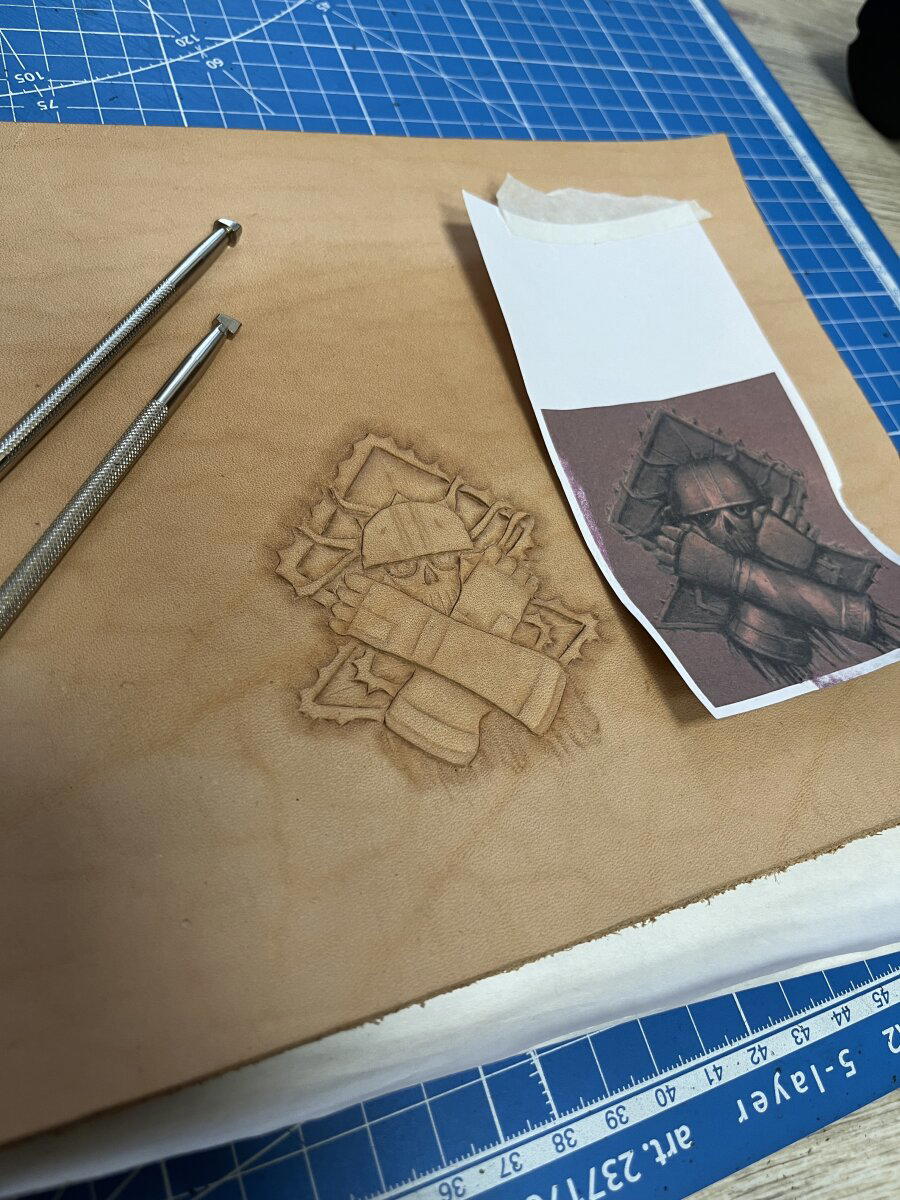

Рисунок сделан на коже растительного дубления в технике холодного тиснения ударными штампами с разными насечками.

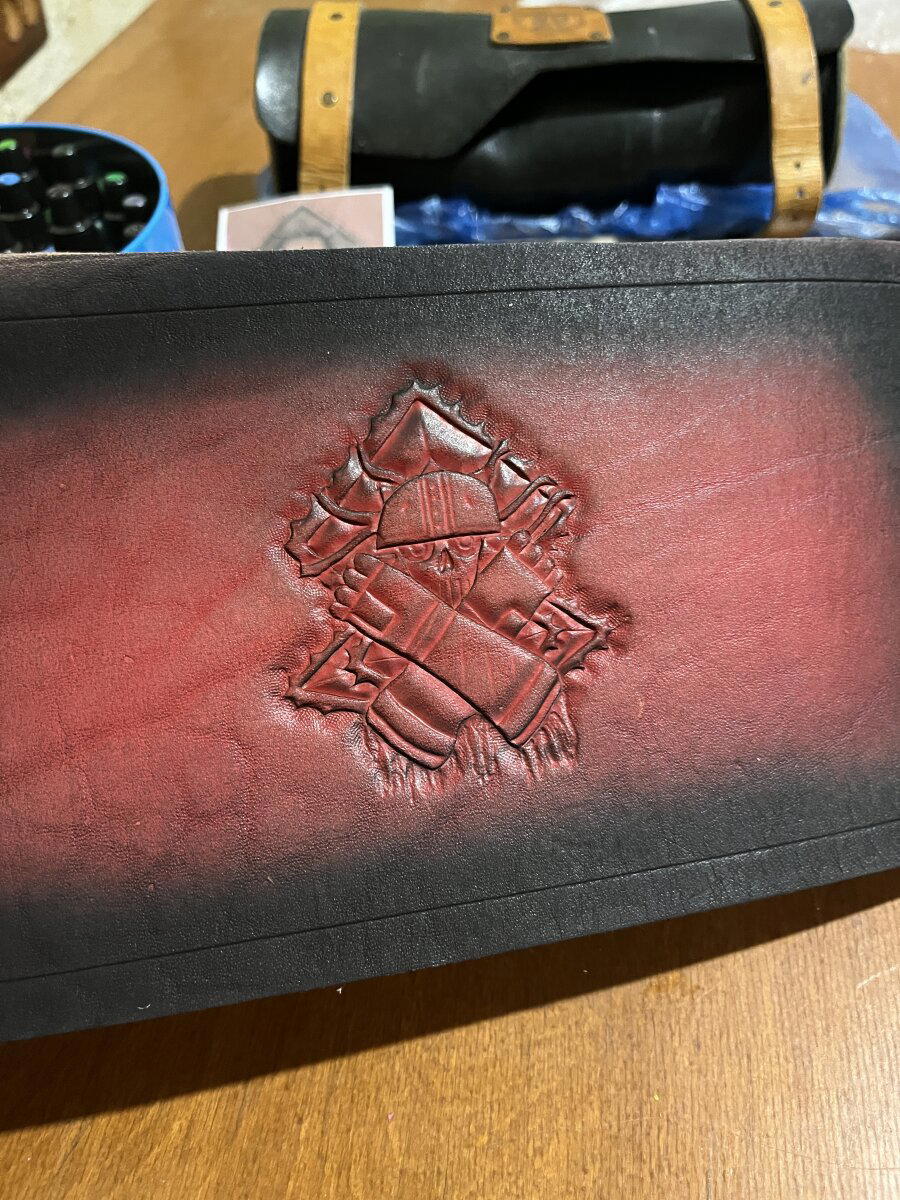

Рисунок расписываю акриловыми красками по коже.

Потом красим фон, финишируем и делаем остальные технические действия)

Если Вам приглянулась эта обложка на паспорт, то её можно приобрести тут:

https://vk.com/2d20shop

Хеллоу, уважаемые.

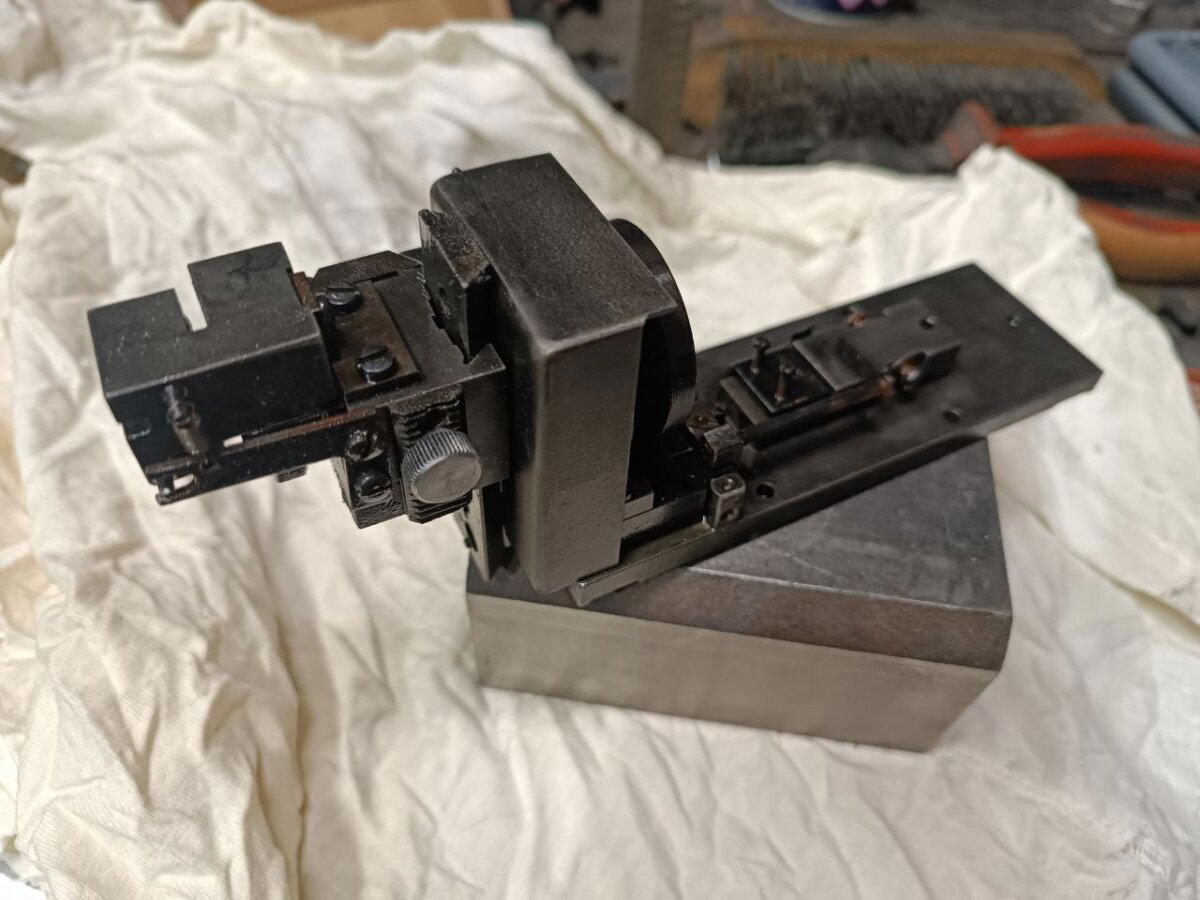

Как некоторые могут догадываться, я люблю измерять всякое. И чем мельче - тем интереснее. В этот раз решил наступить в говно. А именно, купить профилометр 296. Что это такое? Это прибор, который с помощью древнесоветского шаговика двигает щуп на заданную дистанцию, собирает с него инфу с помощью тензорезисторов, пересчитывает и показывает шероховатость поверхности. Щуп представляет собой тонкую и короткую алмазную иглу, подвешенную на балке, которая поворачивается на шарнире. Соответственно, за счёт острого острия щуп может улавливать микрорельеф плоскости (речь идёт о субмикронных величинах). Вощем, купил эту хреновину, а оно не работает. Что естественно, если хранить прибор, спизжженный в НИИшке в луже. Долго ли коротко ли, один хороший человек согласился помочь с ремонтом. Даташитов на эту хтонь, ессесно нет, схем - ноль, внутри какие-то античные макросхемы. Ну вощем это всё он расковырял и починил довольно быстро, а вот с приводом - который таскает иглу туда-сюда - как раз и засада. Там всё закисло, заржавело и обрыбилось. А значит что? Значит, я должен сделать как новое. Поехали.

Короче, отмачиваю всё в керосине и, стараясь не протерять винтики, разбьираю и сразу чищу латунной кордщёткой и скотчбрайтом.

Поскольку ржавотина была не везде поверхностная, а хочется всё таки сделать максимально неплохо - решаю отпесочить всё это и переворонить.

Ну и переворонить, ессесно. В таком виде оно поржавеет через пару дней.

Ну вот. Куда лучше. Можно собирать.

А вот на этапе сборки основания случилось страшное... там линейные подшипники стоят, в них шарики 3мм. Ну и ессесно, один шарик ускакал. Курвёныш.

Пришлось купить мешок новых.

Ну и собсна, результат.

Явно же ту би континуед. Хоть процесс вялотекущ и идёт уже года два, если правильно помню, но обязательно закончится когда-нибудь. :)

А в целом, если интересно наблюдать за железяками - металлический онлифанс (ссылка в профиле) как бы говорит "заходите к нам на Рагнарёк". Железки и угар есть, а вот, скажем, рекламы всякого говна... или не говна... короче, никакой рекламы нет.

Буэнос диас, например.

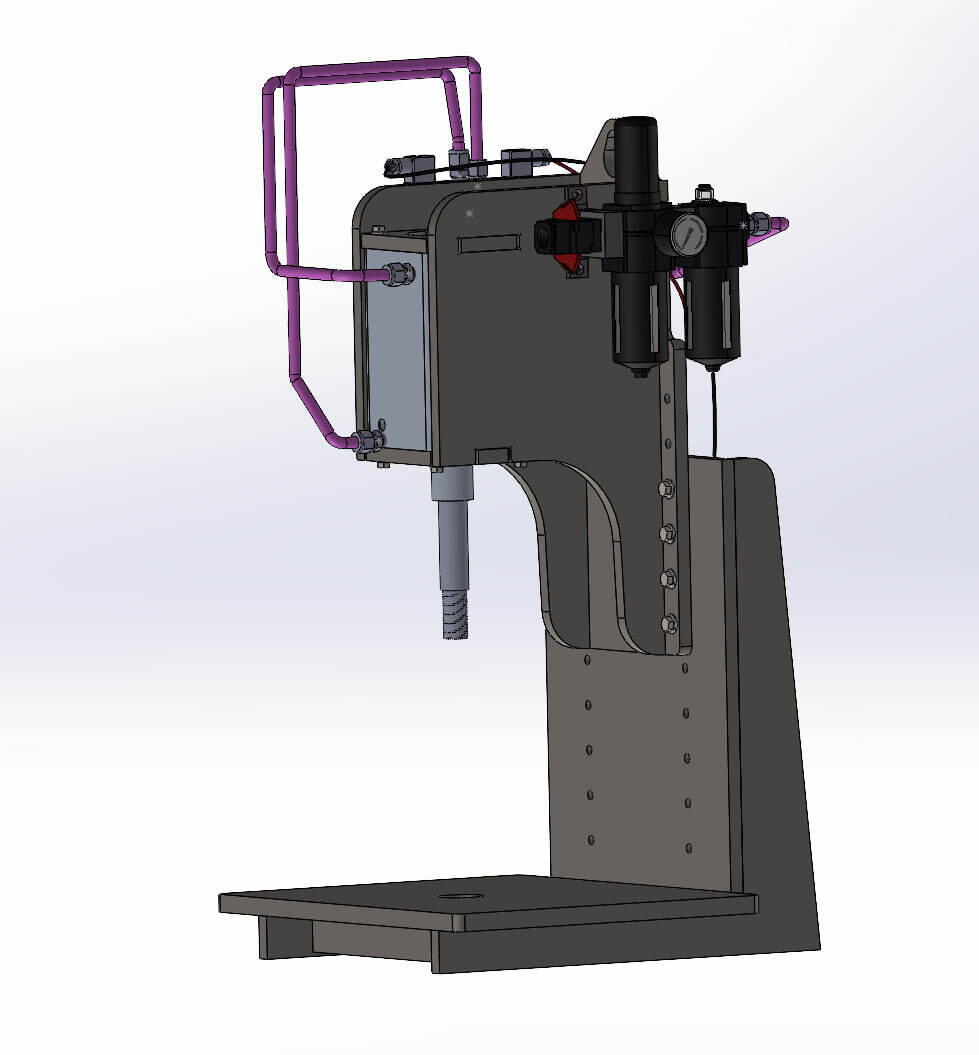

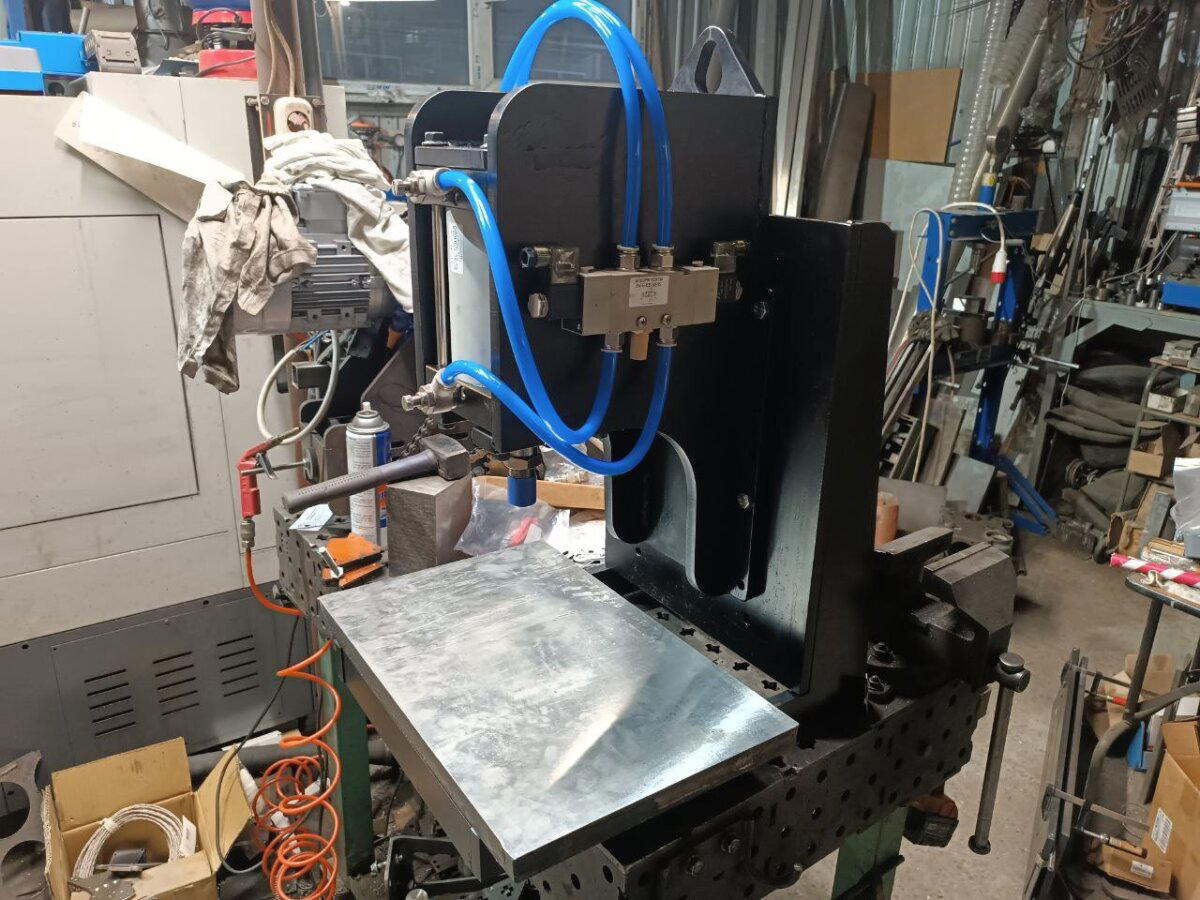

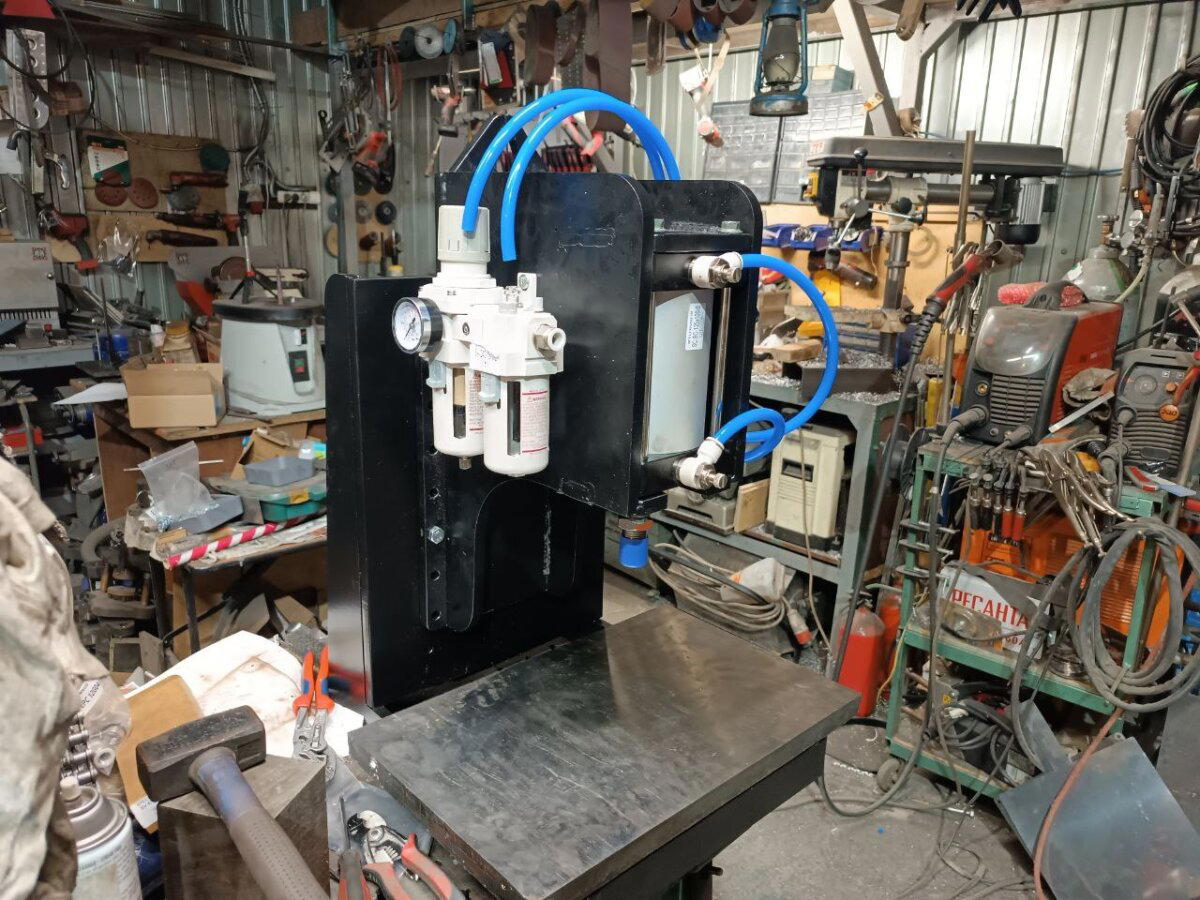

Возникла у меня идейка сделать пневматический пресс под запрессовочный крепёж. Фирменные - дорогие очень (от 1 млн), а у меня не много такой работы, не отобьётся. Следовательно что? Надо сделать самому.

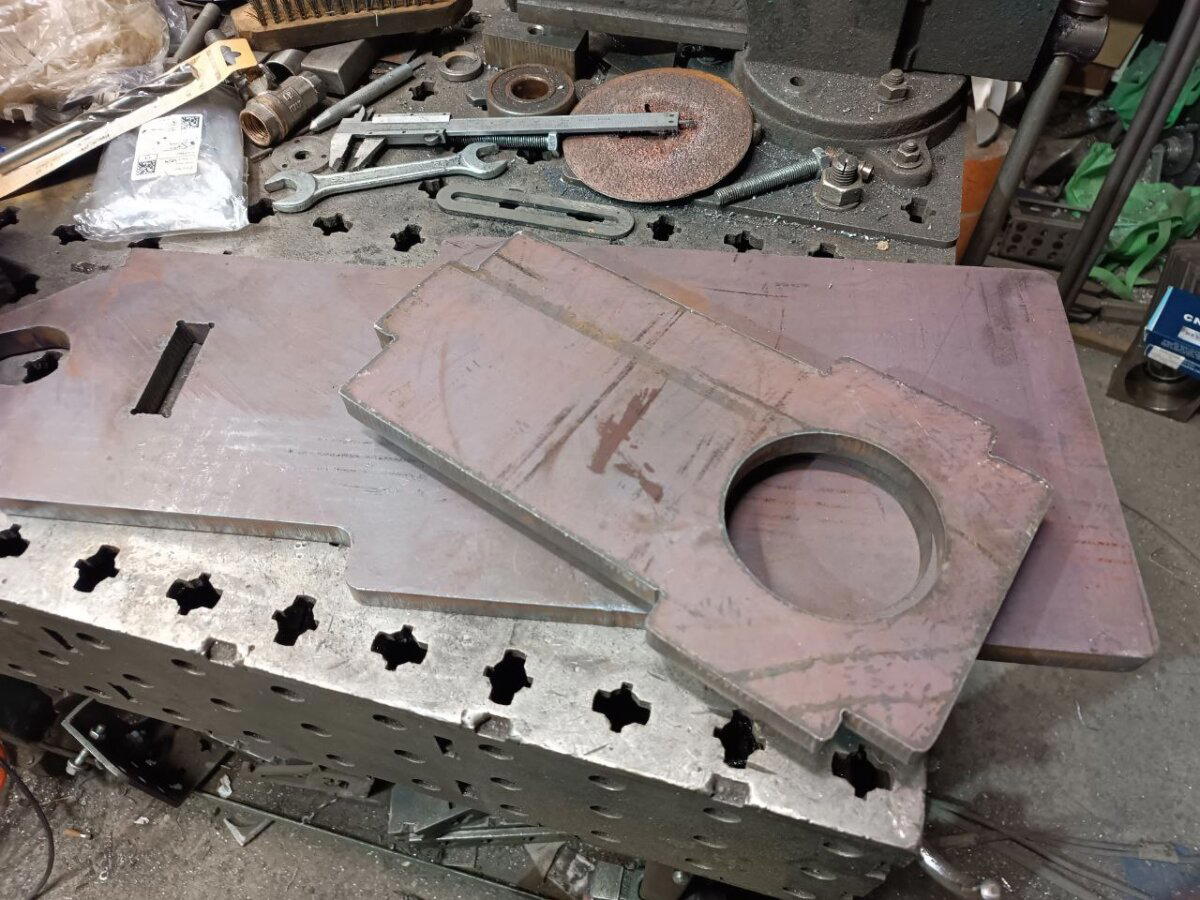

Нарисовал проектик в солиде, заказал комплектуху. Железо отправил на плазменный раскрой.

Быстренько поснимал фаски пневмофаскорезом, разметился и на сверлилку, поскольку плазм даёт не отверстия, а дырки... а рассверливать отверстия по дыркам от плазмы - не особо полезно из-за азотированной кромки.

Так, ну чо, можно начинать собирать и обваривать.

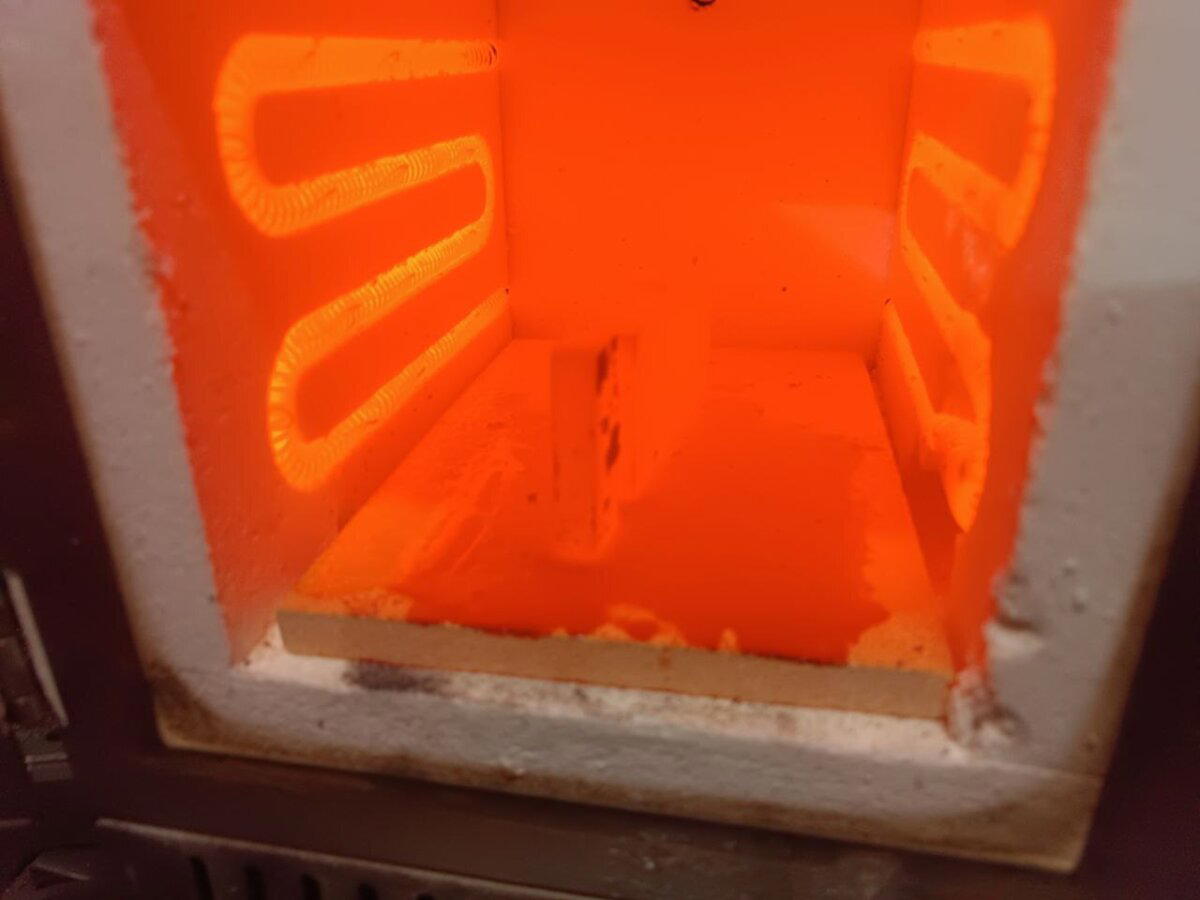

После непродолжительной сборки и сварки, железяки идут в порошковую покраску (как я делал печку - где-то в предыдущих постах). Хорошо, когда всё своё и вот оно тут прям.

Ну и - финальная сборка начисто.

Внимательный читатель обратит внимание, что я неправильно пневматику расключил. Но потом переделал. Не переживайте.

А с другой стороны, соответственно, регулятор и фильтр.

Сейчас на нём появилась ещё распаечная коробка, из которой растёт светильник. Так оно как-то удобнее. Общая масса вышла более 130кг. По деньгам - порядка 60 тыс. Это только материалы и покупные изделия. Работу, разумеется, не считал, ибо себе оно как бы и без надобности. По расчётам прессёныш давит около тонны. По факту... ну наверное тонну и давит:

Во всяком случае, фанеру 16мм разломал.

Времени потрачено - примерно день на проектирование и подбор компонентов (это я делал ещё на новогодние), а по работе фактически один день. Но, правда, в этот же день ещё работал ещё чпу-токарник и эрозия, так что если не отвлекаться на станки - было бы быстрее.

Если кому интересно такого плана металлический порнхаб и слесарный онлифанс - в профиле ссылка на телегу. Там без рекламы и политоты. Эт важно.

Стакан с крышкой для варгейма.

Был сделан на заказ, уже во всю карает врагов)

Точнее, о прикидке, насколько плоское - реально плоское.

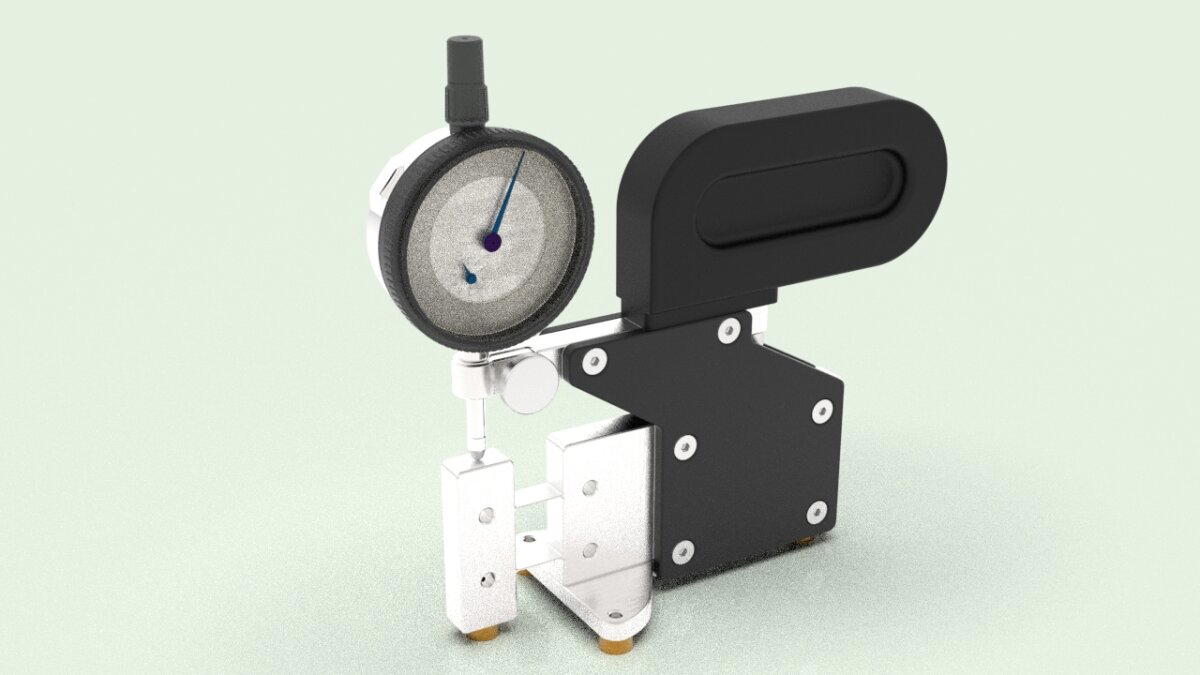

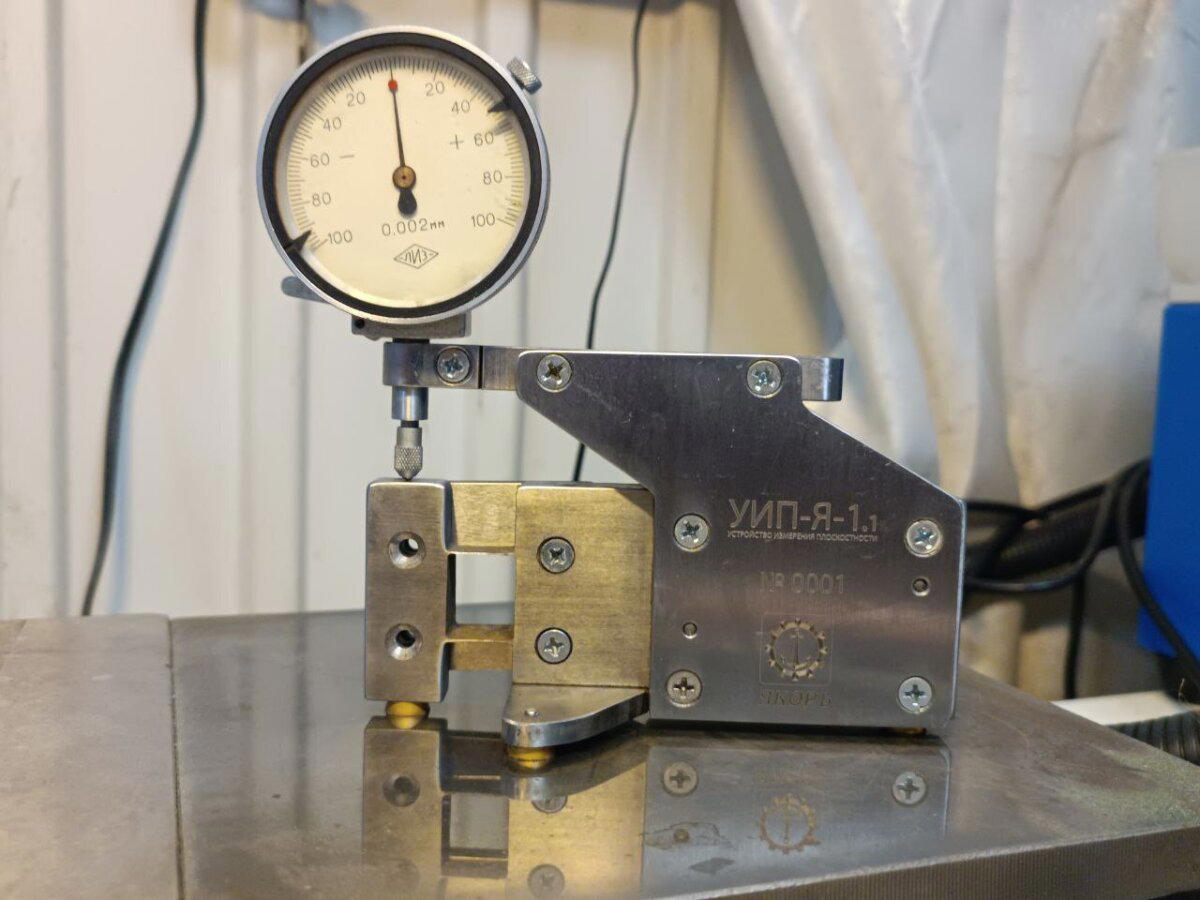

Задача какая: есть некоторое к-во плит притирочных, разметочных и поверочных разных форм, размеров и качества. А также есть желание иметь на хозяйстве хотя бы одну плиту реально класса 0 или 00 (для тех, кто не в курсе, это когда на размере грубо 600х400 неплоскостность составляет микрона 3). А как померить? Вариантов есть несколько, но именно для прикидки качества плоскости решил изобрести вот такой приборчик. Плоскомер.

Почему "изобрести"? Потому что таких больше нет. Ни на ютубе, нигде. Есть Repeat-o-meter, но он ваще по другому устроен и куда более громоздкий.

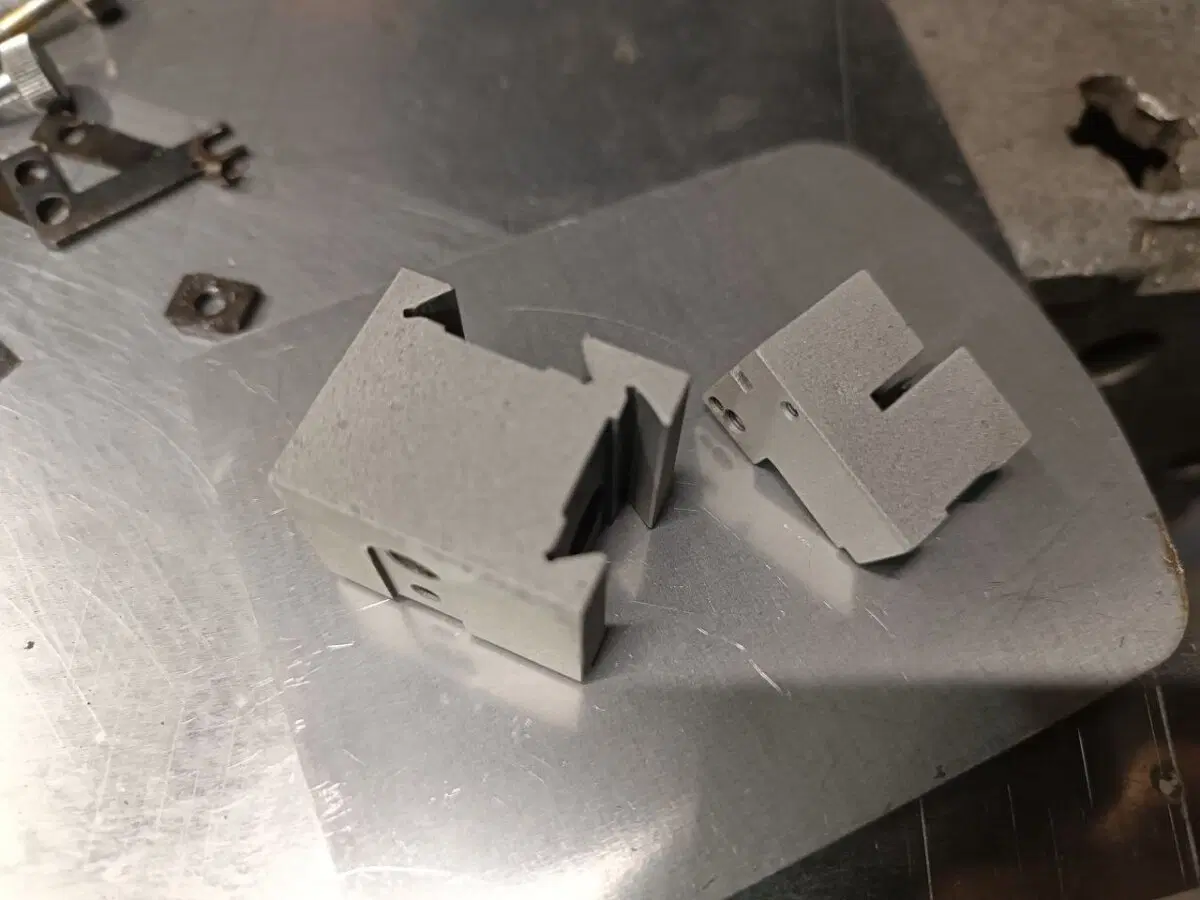

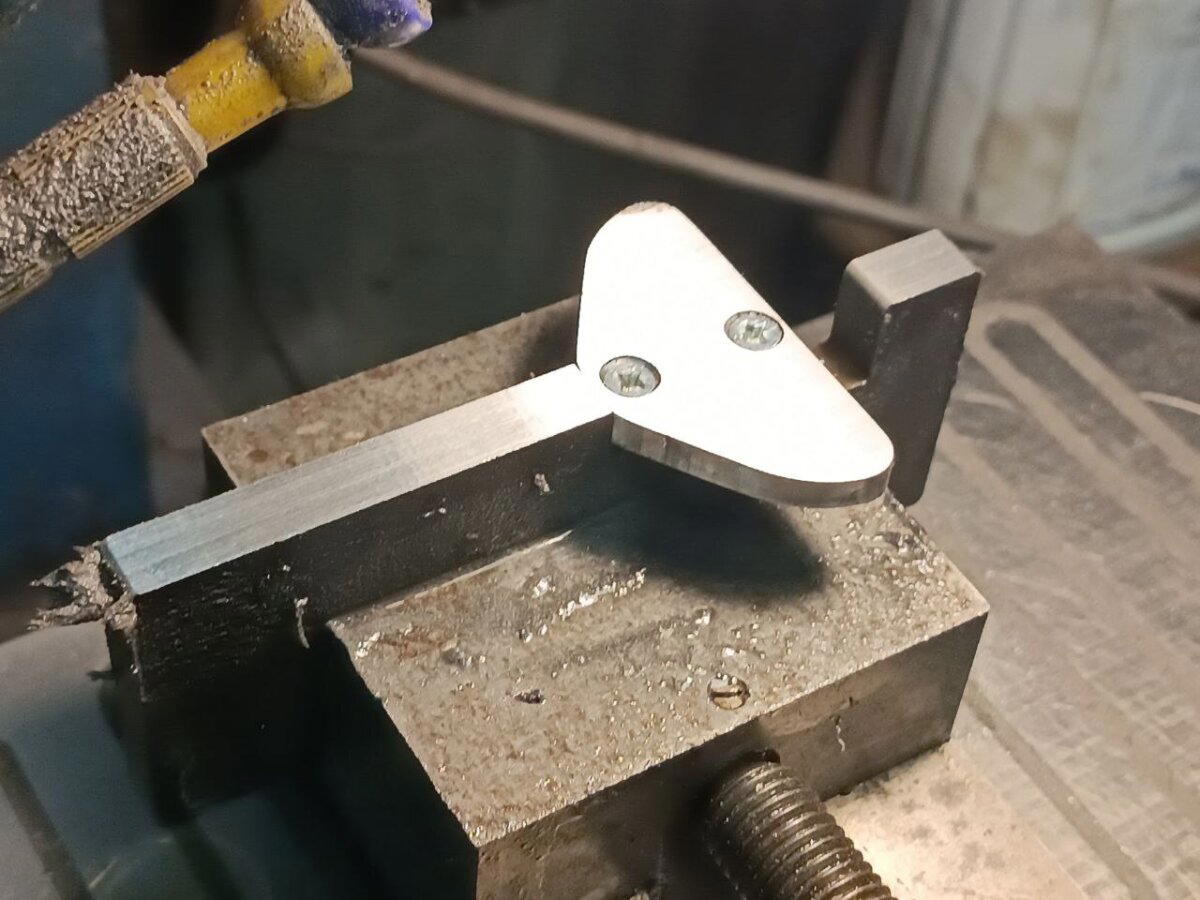

Итак, что из себя представляет мой плоскомер. Вертикальная плита из калёной до 36-42 HRC стали 40Х, в которой прорезано окно так, чтобы толщина перемычек, соединяющих правую часть основы и левую, подвижную часть были не толще 0,5мм. Таким образом получается шарнир, работающий в одной плоскости. Дальше это всё ставится на 4 точки, выполненные из круглых резковых вставок из твердосплава. Ну и максимально шлифуется. Погнали делать. Сперва на эрозии режу основную пластину и ножки.

Во, кайф. Серловка и резьборезие оставлю за каждром, ибо это и так все умеют. Дальше у нас запеканка:

И закалка. Ну и потом отпуск, ессесно.

Теперь шлифовка на плоскошлифе.

Зашибись вроде... Пока суть да дело, эрозия вырезала консоль крепления индикатора. В данном случае - соточник (чисто попробовать), а ваще сюда ставится одно- или двухмикронник.

После неплодолжительной сборочки получается вот так:

Особо чоткий зритель может видеть позади будущего шарнира - пластину-арретир. Она жёстко соединяет измеряющую часть и основание, чтобы эти сопливые 0,5 мм не согнуть и не сломать.

Теперь приделываем твердосплав:

Ну и после нанесения лазерной маркировочки, изделие готово.

Покатал по имеющимся плитам, получается, даже после шлифовки у меня плита заходит в нулевой класс. Я на канале видео выкладывал. По плите 400х400 между максимумом и минимумом если правильно помню - 4 микрона. Хорошо. Но теперь желание проверить насколько верно работает сам прибор. А для этого нужна плита 00 класса, желательно гранитная и на краску приложить ту, что уже померил. :) Вощем, если уж залез в точные измерения, вылезти оттуда сложно, ребят. Не повторяйте моих ошибок. А то сейчас уже и оптикатор с разрешением в 0,1 микрона есть и пластины интерференционные, которые в правильном свете порядка 350 нм показывают. Ужас.

А если кому интересна металлообработка прям в режиме онлайн, без рекламы, политоты и прочего говна, тому вот сюда:

Вот смотрю я видосики залетевшие, про мастеров Пакистана, Индии, других мест... Как они ловко делают всякие вещи, ремонты, перерабатывают и восстанавливают старый хлам во вполне рабочие вещи...

Многие здесь с большим скепсисом и иронией смотрят такие видосики. И с большой долей превосходства. Мол МЫ - ЦИВИЛИЗОВАННЫЕ ЛЮДИ! Мы ПОКУПАЕМ новое, сделанное на высокотехнологичном заводе с супервысокой долей механизации и автоматизации, и в ближайшей перспективе - вообще на 99,9% роботизированных. Не то, мол, что эти полудикари с молотками и напильниками, паяльными лампами на бензине, паровыми машинами на кизяках...

А я, памятуя еще точно такой же уровень производства и ремонта в некоторых НАШИХ мастерских, всего каких-то 50 лет тому назад... понимаю, что мастеровитость и умение простыми средствами делать вещи переместилась на юг и восток. Старые мастера вымерли. Навыки их утеряны. Новые мастера - без ЧПУ и интернета сделать нихера не смогут. И если завтра вырубится электричество на неделю - будет вселенский пипец. Армагеддон.

Еще каких-то 50-60 лет назад, семью с набором примитивных инструментов можно было выбросить в тайге, и через год обнаружить, что они построили дом, печь, обзавелись животными и новыми инструментами и приспособлениями и вполне себе благополучно живут. Сегодняшним понадобится разве что спутниковый телефон. Чтоб вызвать МЧС.

Не берусь судить, плохо это или хорошо. Знаю одно - это сильно развратило людей. И сделало их более беззащитными и уязвимыми.

Новорождённые личинки пчёл состоят исключительно из голода. Они едят настолько много и часто, что их приходится буквально купать в маточном молочке, которое они едят без всякого перерыва. Когда насекомые становятся чуть старше (и тяжелее раз в 200), их аппетиты становятся немножко скромнее. В среднем личинки и куколки требуют пищу «всего» 800 раз в день.

А вот в реальной жизни всё не так просто. Переход от яйца до стадии имаго (взрослого насекомого) занимает от пары недель до 17 лет!

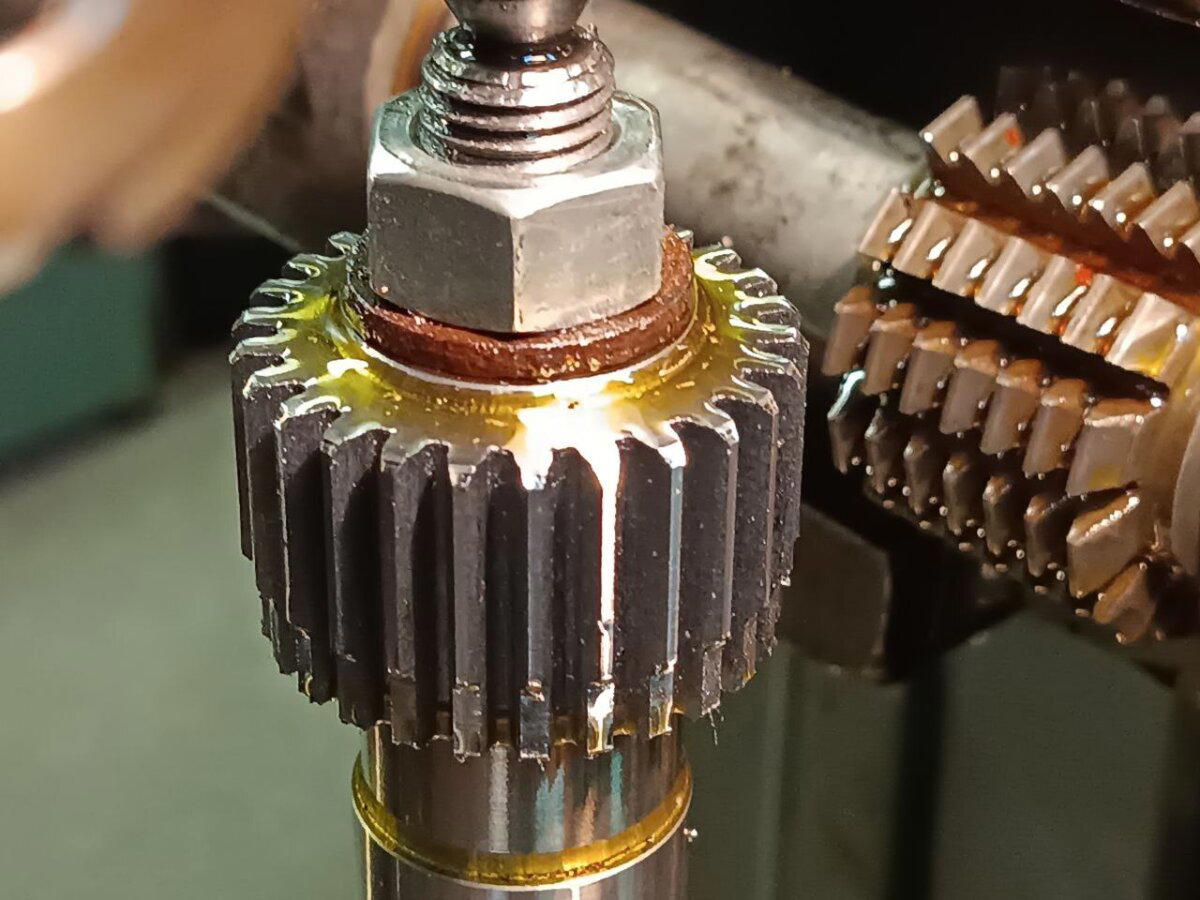

Хеллоу, геноссен. Сегодня у нас планетарка для какого-то микроэкскаватора. Вот такое вот получилось в итоге:

Вощем, дело было как. Сперва ты покупаешь японский мини-экскаватор и используешь его, радуясь жизни и деньгам. А потом экскаватор ломается, а в стране "кажется что-то случилось" и запчастей больше не достать. Не, ну предвосхищая бурю эмоций - можно, разумеется, купить через Казахстан. Но это будет в три раза дороже и неясно когда. А простой экскаватора - это прям существенные деньги. Порядка 30-50 тыщ в сутки. Короче, заказчик хочет вытряхнуть останки и сделать лучше и новое.

Останки вот:

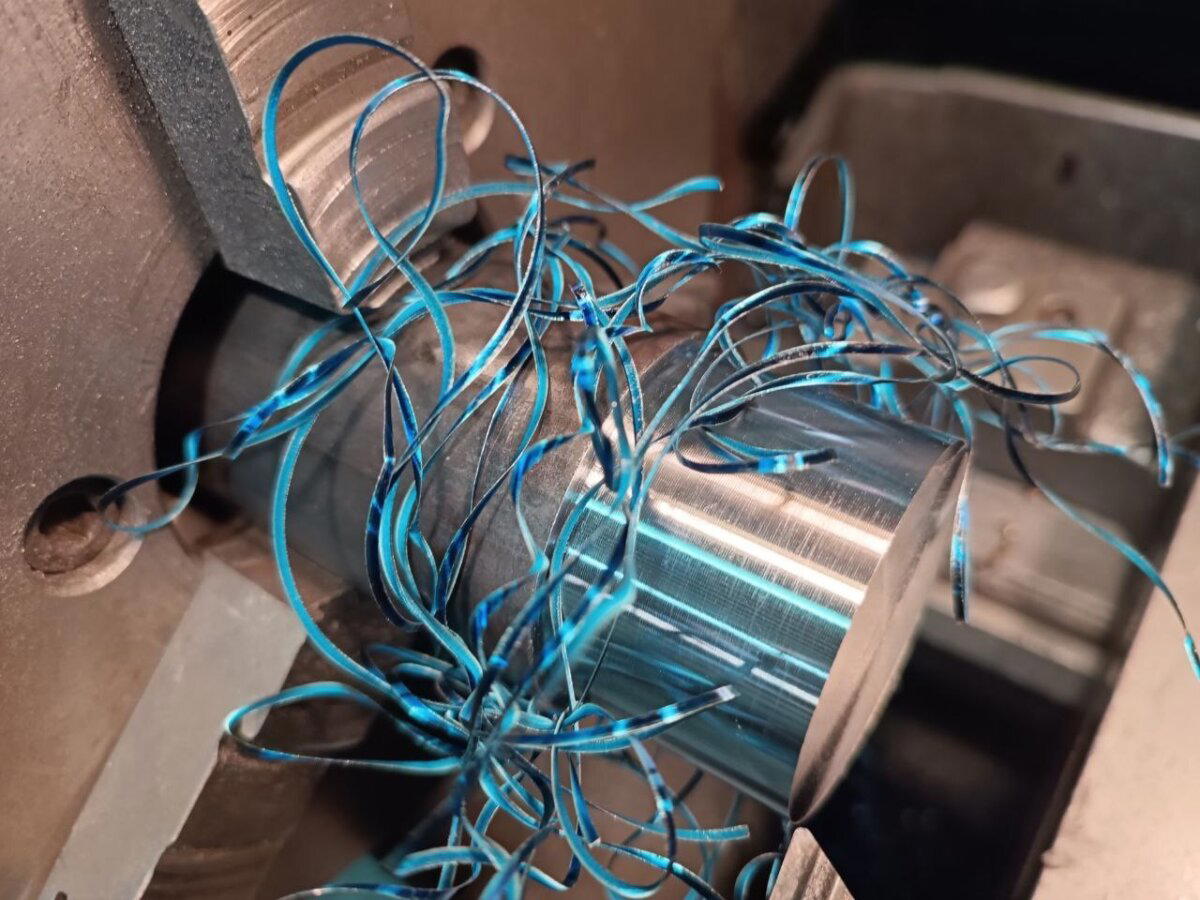

Нуок, чо. В принципе, всё же просто. Берём болванку из 30ХГСА и точим. Попутно получая парик Мальвины.

После точки вышло так:

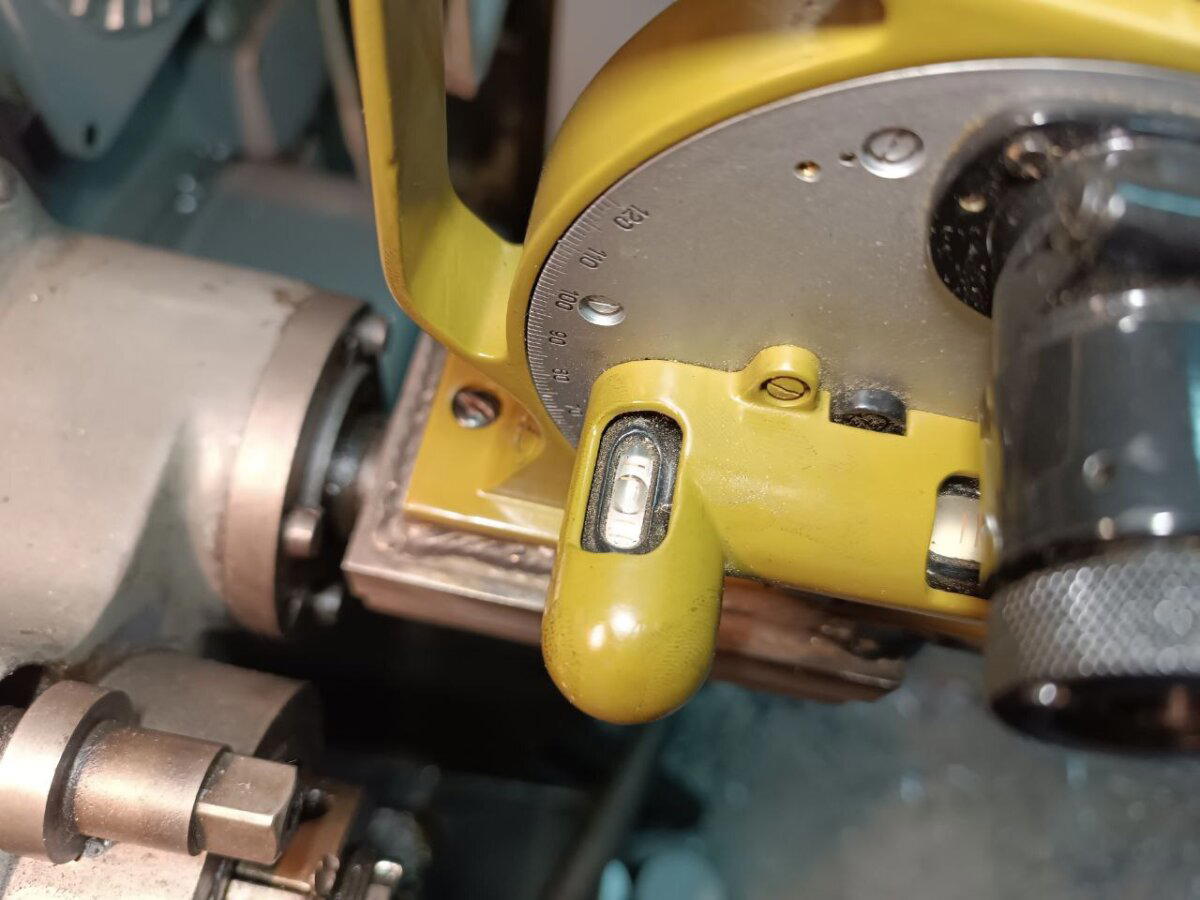

Теперь настраиваю немецкий зубофрезерный станок высокого класса точности (Pfauter RS-00) с помощью оптического коллиматора КО-1 (ща в камментах будет кококо, что оптика избыточна, лишь бы денег побольше содрать! Но он у меня есть. И с его помощзью угол будет точным, а не примерным)

Ну прям ваще точным:

И, собсна, режу зубки. Потому что если не я, то кто?

Снизу обнижение - это так по заводу. Не спрашивайте зачем. Если отмотать вверх, там на останках заводской - тоже такое же. Окей. Теперь надобно подвергнуть полученное термообработке.

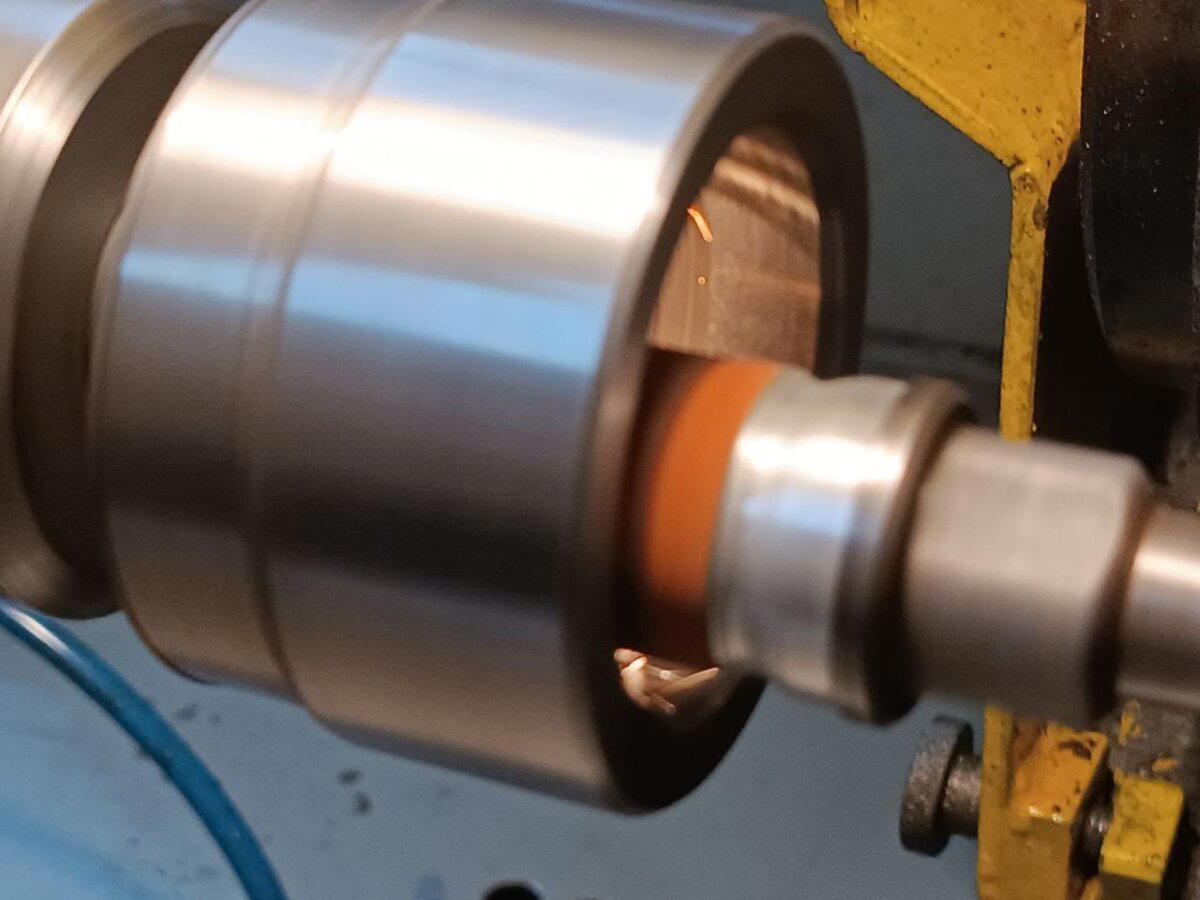

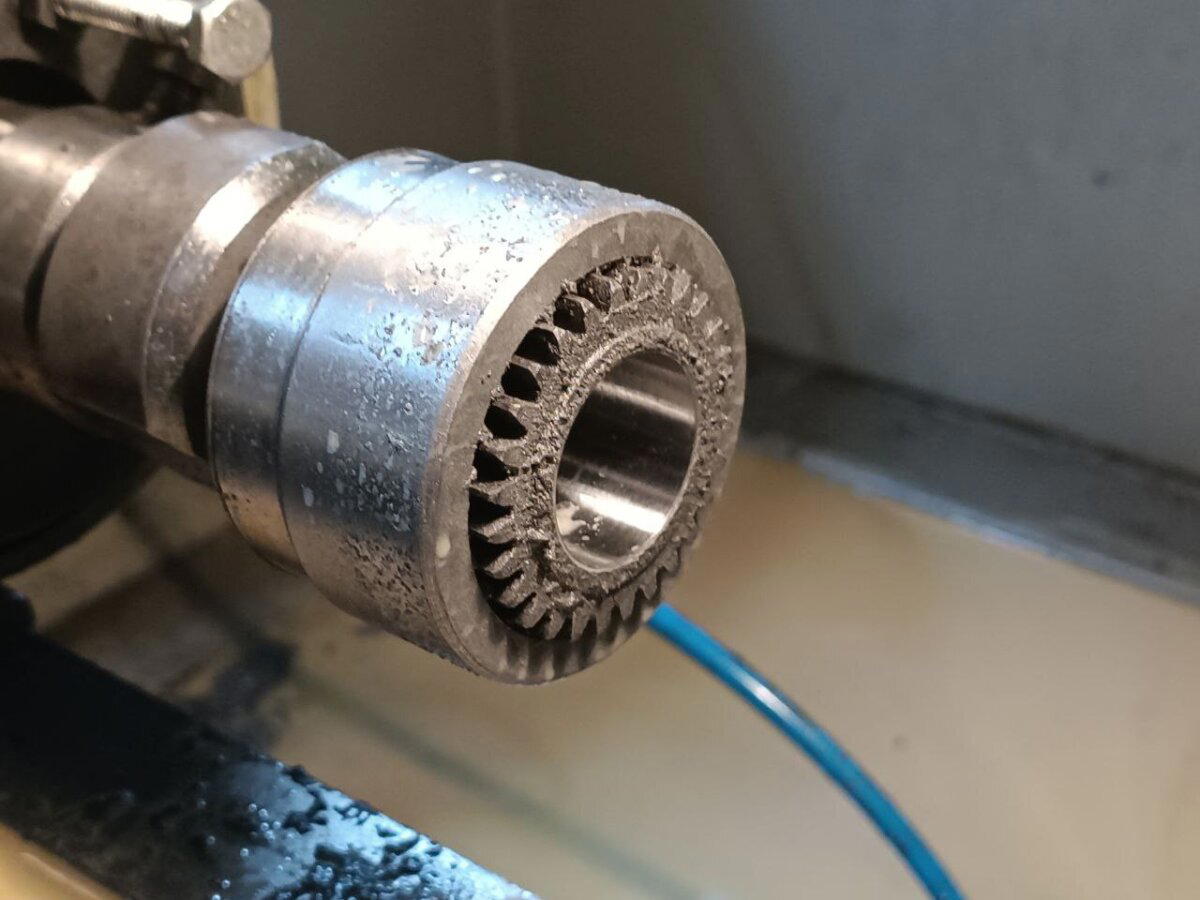

Негрошестерни ооочень хороши. Но не то. Дело в том, что саттелиты сидят на игольчатых подшипниках. Т.е. ось саттелита является одновременно поверхностью обкатки роликов подша, как будто бы она - внутренняя обойма. А внутренний диаметр саттелита является внешней обоймой. Т.е. он болжен иметь высокие показатели цилиндричности, округлости и чистоты поверзности. А значит - его надо шлифовать. Более того, весь этот пакет саттелитов сверху и снизу накрыл железяками. Т.е. высота шестерней обязана быть одинакова. Иначе при прикручивании верхнего диска у нас что-то может перекосить. Но, разумеется, было бы достаточно зачухать шкуркой на палке, а это всё - лишь бы деньжищ содрать. :)

Нуок. Сперва - плоская шлифовка всей кучи шестерёнок. Шлифование выполняет станок Jotes SPD-30B.

А теперь переходим на внутреннюю часть. Для этого на немецком универсальном круглошлифовальном станке Heckert VMV 125\250 сперва делается оправка под запрессовку шестерни:

А потом производится внутренняя шлифовка самих сателлитов.

Ну и вот, такие сателлитики получились:

Центральную шестерню сделал точно так же. И схематично не показал. :)

Ясен пончик, что работать не будет. Несомненно, деньги слупил с заказчика зря, потому что всем известно, что пакистанцы, например, просто наварили бы и шлифанули болгаркой и ходило бы лучше оригинала. Но увы. Где пакистанцы, а где я... я, кстати, в телеге. Телега в профиле. Канал бодро-общительный и онлайн-описательный. Единственное, там, ребят, нет рекламы (кроме того, что сама телега пихает - тут уж сорян). Но тут уж извиняйте... скидочки на ноготочки, формирование инвестиционных портфелей и тому подобное вам порекомендуют в других местах. :)

Холодными зимними вечерами облазил уже весь Ali, вариантов тюнинга мота все меньше, решил прилепить коляску.

Кататься по местным мотофестам, а может и на сноудогс следующей зимой сгонять.

Изначально купил мот в таком виде.

Дождался 11.11 на али и накупил кучу всего, так же приобрел дуги от Zubr, кофры от Givi.

И что дальше делать, почти все налепил на мот?

Купил коляску от Ижа у знакомого, 5лет простояла у него в гараже, хотел он к Сутенеру ее приделать, так руки и не дошли.

А далее началась импровизация, как делать подрамник, куда крепить хз. Обратился к Юре из Еката, он гоняет на своей африке зимой. К Олегу Завьялову из Тюмени, лепит коляски одну за одной.

Привязал коня, чтоб не убежал.

Купил на авито сидуху от Чери тиго. Лишние элементы подрезал, а то не влезало. Купил ремень безопасности.

Изучив все варианты получился такой подрамник.

К такому подрамнику нужна защита.

Перед коляской будет бампер со светодиодной балкой.

Завалялась в гараже табличка с надписями, решил ее присобачить к кенгурятнику.

Далее встал вопрос крепления тяг к моту.

Первую тягу прикрепил к месту крепления канистры на дугах ZUBR. Jчень удачно сложилось.

Вторую тягу прикрепил к месту крепления боковой рамки.

Заколхозил колесо от коляски.

Приварил бампер.

становил рулевой демпфер. Не известно будет ли толк от него на асфальте.

Забрал с покраски коляску, обошлось в 15тр, 10 работа, 5 материалы.

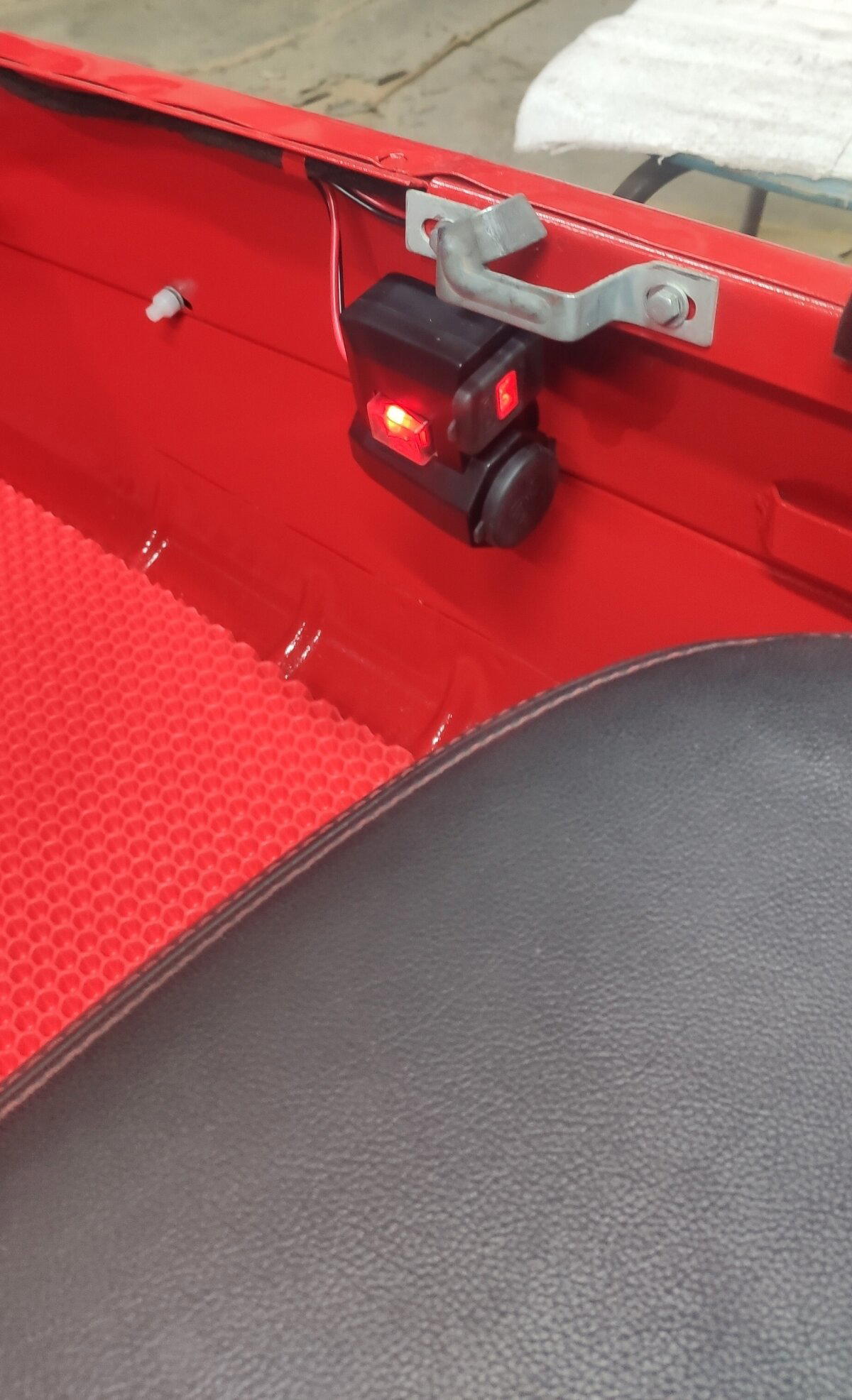

Установил. Подключил проводку.

На крышку заднего багажника сварил доп. багажник, для легких вещей.

Для нечистоплотных пассажиров заказал кусок EVA коврика, вырезал по размеру.

Установил Прикуриватель и USB для пассажира.

Ну и куда же без наклеек с алиэкпресс.

Весь процесс занял около 2 месяцев, теперь ждем погоды для проведения испытаний.

В камментах разгорелась нешуточная рубка по поводу того, насколько я неправ и ваще. Типа "ну кто так строит".

Давайте чуток отвечу сразу на всё.

Деталь уже изготовлена, установлена и работает примерно полгода. Т.е. она РАБОТАЕТ.

Берясь за работу я подписываюсь на то, чтобы сделать деталь в соответствии с ТЗ заказчика, в сроки и за согласованную стоимость. Как именно я буду её рожать - заказчика не интересует. Следовательно, я волен выбирать методы изготовления самостоятельно, исходя из имеющегося оборудования, его загрузки да и просто из того, на чём мне хочется поработать сегодня. Поскольку финальный ценник и срок УЖЕ согласованы. Можно сделать эту деталь, используя ЧПУ-фрезер для обработки цилиндрических поверхностей и расточек и потом набить шлицы на строгальном? Можно. Можно напечатать эту деталь на 3дпринтере по металлу? Можно. Можно её отлить, а потом использовать протяжной станок? Можно. Можно даже кастануть шоб она возникла сама из мирового эфира. Но я выбрал сочетание токарный+фрезер+эрозия. Просто потому, что так захотел и потому, что эти станки у меня есть, а протяжного или там принтера по металлу нет.

Справочники это хорошо и здорово. Какие-то у меня есть. Каких-то нет. Но по моей практике единичную деталь, которая должна подходить к другой, всегда лучше сделать не по справочнику, а по ответной. Тогда не придётся доказывать заказчику, что это у него ответка херовая. Потому что у меня задача не доказать, что я делаю охуенно по ГОСТу, а сделать, ща внимание, ОТВЕТНУЮ деталь. Даже если она не по ГОСТу и ваще через жопу, она должна подходить к ответке. Ещё раз. Просто представьте себе ситуацию. Вы заказали ножку для табуретки, такую же как остальные три. А вам столяр даёт похожую, но на 23мм короче, потому, что в ГОСТе есть чёткая высота табуретки. И он делает по ГОСТу. Но, блядь, вам же не на ГОСТе сидеть, а на табуретке!!! Что бы вы сказали такому столяру? А зачем эти разговоры мне? Сделал ответную деталь, получил бабло, доволен.

По поводу ценника. Кто-то делает за бутылку. Кто-то за миллион. Я за вот столько. Цену (и сроки) я озвучиваю сразу. Если не устраивает заказчика - он может предложить свой вариант или просто искать другого исполнителя. Я ж никого не тяну за верёвку-то. Интернет показывает, что чуваков-металлистов довольно немало. Правда, основываясь на словах заказчиков, кто-то способен уйти в запой. У кого-то то материала нет, то электричество выключили, то ещё что. Третьи набирают миллиард копеечных заказов и не успевают нихрена. У меня - своя ниша. Свой тип заказчика. Я не планирую ни делать копеечные заказы типа "укоротить 5 болтов", ни наоборот, устраивать у себя тут бутик.

Такие дела, парни... Вы уж извиняйте, что всё сделано неправильно и работать, ессесно, не будет... Но ведь никто не мешает вам самим показать, как вы делаете железяки. Не? Или вы специалисты по критике? ;)