Пост на внимательность

Наглядный пример: две полосы шпона ореха слились воедино.

Найдёшь стык?

Склейка производилась на клей ПВА с использованием утюга.

Переделка ГДРовских тумбочек в другой шпон.

Наглядный пример: две полосы шпона ореха слились воедино.

Найдёшь стык?

Склейка производилась на клей ПВА с использованием утюга.

Переделка ГДРовских тумбочек в другой шпон.

Разобрали тут старую баню ибо дырявая и маленькая. Матерь пару раз показывала кровати в рустикальном стиле, кои в этих ваших интернетах нашла, ну и чем шут не чертит, решил попробовать сделать, дал вторую жизнь деревяшкам с бани той. Маме понравилась:)

Мастерской пока нет, делал на улице, как раз на месте где была баня:)

Габариты: 1500*600, высота 1000.

Полезный объем 1400*500*700

Выполнен из бука, вставки и полки - фанера с кромками из бука.

Покрытие: морилка, ПУ грунт и лак.

Получился огромным и тяжелым. Ориентировочный вес около 100 кг.

Фото сзади нет, но там такие же решётки на зеленом фоне, как и спереди.

Недавно красили шкаф в винтажном стиле. При оформление фурнитурой выяснилось, что ручки блестят. Дабы исправить это положение заглушил блеск.

Наносил патину пулеверизатором.

Излишки убрал смоченной тряпкой в изопропиловым спирте.

Малясик процесса:

Так ручка выглядит на фасаде ящика. Сразу появился объем.

Для дверей выбрали схожие по тематике ручки-капли:

С другого ракурса:

Шкаф до обновления:

Клиент приобрел шкаф в северной столице. Привезли его в обрешетке:

До покраски:

Удалили весь лак

Исправили множество косяков дверей и основного корпуса

•Добавили четыре опоры и полки.

После покраски прозрачной серой краской и лаком. Финальный штрих - патина орех.

Все изменения со шкафом были по просьбе клиента.

На этом всё, спасибо за внимание.

Своя столярная мастерская, практически работа мечты - в одиночестве, без начальства и с удобным графиком))

Пока только учусь, но кое-что заработать уже получается. На фото хвалюсь новым комбезом от «Техноавиа», отличная спецодежда, очень удобная.

Пилю немного деревяшки

И вот что получилось, раковина из дерева и эпоксидной смолы

Ковырялся в архиве и наткнулся на нашу работу шестилетней давности. Убитое кресло дореволюционного периода. В нашей первой мастерской.

Насколько помню, отсутствовал только один подлокотник и была выломана спинка. Ну и весь наполнитель в труху.

Над восстановлением корпуса трудился папа. Ушло у него на это месяца полтора.

Я в свою очередь взялся за перетяжку. Промежуточных фоток нет, но пружины Буля были перевязаны по старой методике.

По просьбе заказчика, материалы для набивки использовали ППУ и синтепон. Из натуральных только, джутовые ремни и кожа.

Материал и цвет выбирал клиент. От нас только исполнение.

Всем привет. Во-первых: всех с Новым Годом... Всего лучшего вам, добрые люди!

Ну и эта статья ответ на вопрос - что вы делаете (или что делают с ними) с о станинами от старинных швейных машинок. В том году я нашел их штук пять. Я их просто продавал по 2-2500 руб за шт. Сам с ними ничего не делаю, но вот какой результат прислал мне подписчик, который у меня ее приобрел:

Красиво? И я про что. Для тех, кто не понял - это раковина, где cтанина singer выполняет роль тумбы. Все, что он сделал это:

отпескоструил

покрасил

купил столешницу и закрепил ее сверху:

заменил педаль на полку

подвел коммуникации

покрыл морилкой все деревянные части

Ну и теперь она прослужит еще 100 лет:

Как вам такое решение? Мне очень понравилось.

С уважением, Евгений Хрусталев.

Материал изначально был опубликован в моем авторском блоге "Поиск интересного с Хрусталевым"

Всем привет)

Решил написать небольшой пост о технике безопасности при работе с циркуляркой, основанный на собственном опыте.

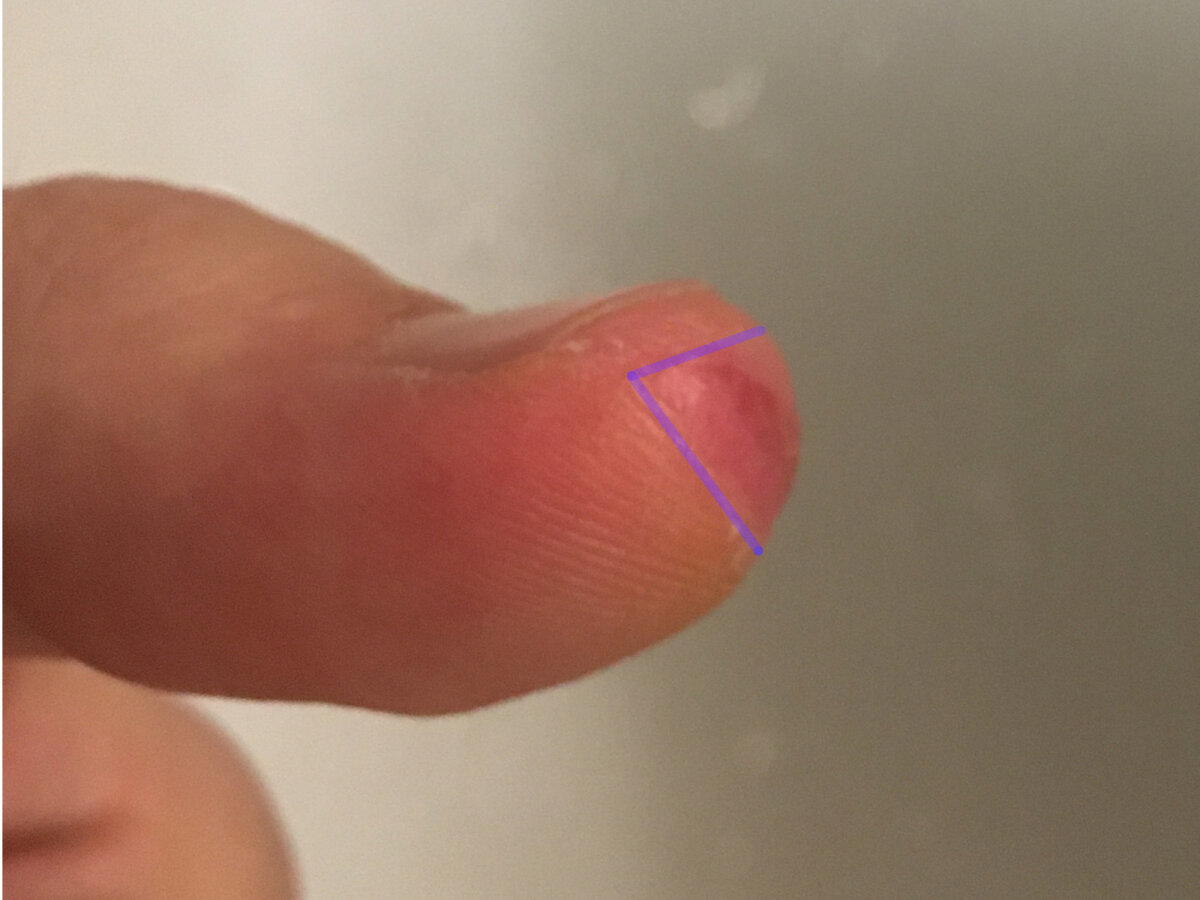

Короче говоря, при распиловке досок на циркулярном столе отпилил кусок пальца, в принципе ситуация достаточно рядовая и ничего особенного в этом нет. Написать я хотел не то, что не надо совать пальцы под диск, и что во время работы надо смотреть на диск, а не по сторонам, и не думать о каких-то вещах, не относящихся к работе, это всё очевидно, и нарушение этих базовых правил обычно приводит к травме, что собственно в моём случае и произошло.

Добавить я хотел вот что - всегда правильно выставляйте высоту диска над заготовкой (на половину высоты режущей пластинки или около того), так и рез будет аккуратнее, и при возможной травме вы с меньшей вероятностью отпилите себе палец целиком.

Вот так теперь выглядит большой палец на левой руке - на конце подушечки остался нормальный такой шрам.

Ну и да, большие пальцы теперь немного отличаются по длине)

Это более раннее фото, тут примерно видно какой кусок был выпилен из пальца, и как раз понятно, что высота диска помогла не получить более серьёзную травму - если бы диск был выдвинут ещё немного выше, то был бы отпилен кусок ногтя и повреждена кость, до неё оставалось буквально миллиметра полтора. Восстановление в таком случае заняло бы больше времени и функцональность пальца уменьшилась бы ещё сильнее, в моём случае всё закончилось относительно нормально и через месяц я снова мог работать. Хотя у меня всё равно диск стоял достаточно высоко, т.к. пилил доски разной толщины и выставил диск по самой толстой, если бы диск был на пол-зуба над поверхностью доски, то скорее всего я бы отделался просто куском срезанной кожи, а всё мясо осталось бы на месте.

Мясные фотки сразу после травмы выкладывать не стал, иначе пост улетит в nsfw и его увидит меньшее количество людей.

Ну и да, кроме настройки диска и внимательности, при работе с циркулярной пилой всегда надевайте защитные очки, респиратор и беруши, и не надевайте перчатки, это поможет сохранить здоровье. И, как правильно заметили в комментариях, используйте толкатели - так ваши пальцы с гораздо большей вероятностью останутся на месте)

Всем удачи, и пусть столярка приносит удовольствие, а не травмы :)

Наконец получил и установил долгожданный вал и хочу вам показать, что получилось.

Давно хотел купить такой вал, но было жалко отдавать за него почти столько же, сколько стоил сам рейсмус. В итоге удачно зашёл в избранное на али, когда там был хороший курс, увидел, что вал стоит всего 25000, решил, что такого шанса скорее всего больше не будет и надо заказывать.

Преимущества такого вала расписывать здесь смысла не вижу, т.к. те, кто знает что это и для чего, уже и так всё поняли.

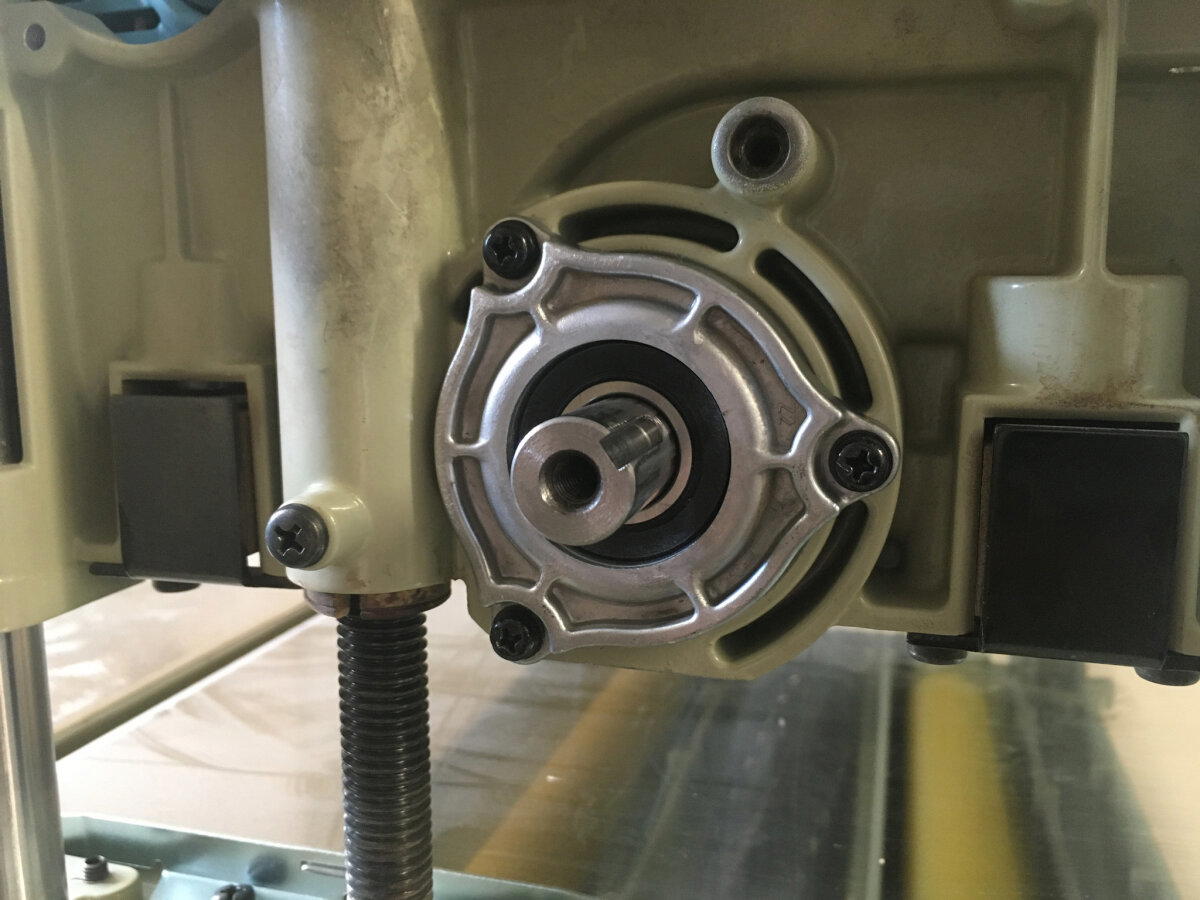

Расскажу, как происходит процесс замены вала.

В первую очередь убираем защитную крышку и снимаем со старого вала ножи. Дальше нужно снять боковые пластиковые крышки, потом снять диагональную распорку с той стороны, где стоит шкив с ремнём. Дальше снимается ремень, снимается шкив с вала и убирается стопор, также можно снять пластиковую защиту ремня. Не потеряйте шпонку, с помощью которой шкив держится на валу. Из инструментов нужны будут шестигранник, ключ для винтов на валу (который есть в комплекте с рейсмусом) и отвёртка PH2.

Ну и дальше снимается сам вал - нужно открутить 3 винта, удерживающик корпус подшипника и аккуратно вынуть вал (он довольно легко выбивается с обратной стороны молотком через деревянную проставку).

Стопорное кольцо снимать не нужно, оно снятию вала никак не мешает.

Дальше нужно снять с вала подшипники. Можно использовать съёмник, но я справился и без него, достаточно было столярных тисков, молотка и выколотки из подручных материалов.

Подшипники (в оригинале это китайские NSK 6202V) за полтора года работы ощутимо износились, поэтому заодно решил заменить их, купил итальянские SKF (и охренел от их нынешней цены).

Вот два вала рядом для сравнения.

Дальше нужно заменить подшипник в корпусе (я использовал столярные тиски и оправки нужного размера) и напрессовать на вал оба подшипника. В идеале для этого нужен пресс и оправки, но если действовать аккуратно, то достаточно оправки и молотка. Я сделал оправку из дубового обрезка, достаточно просверлить в торце отверстие диаметром 16мм (диаметр вала 15мм).

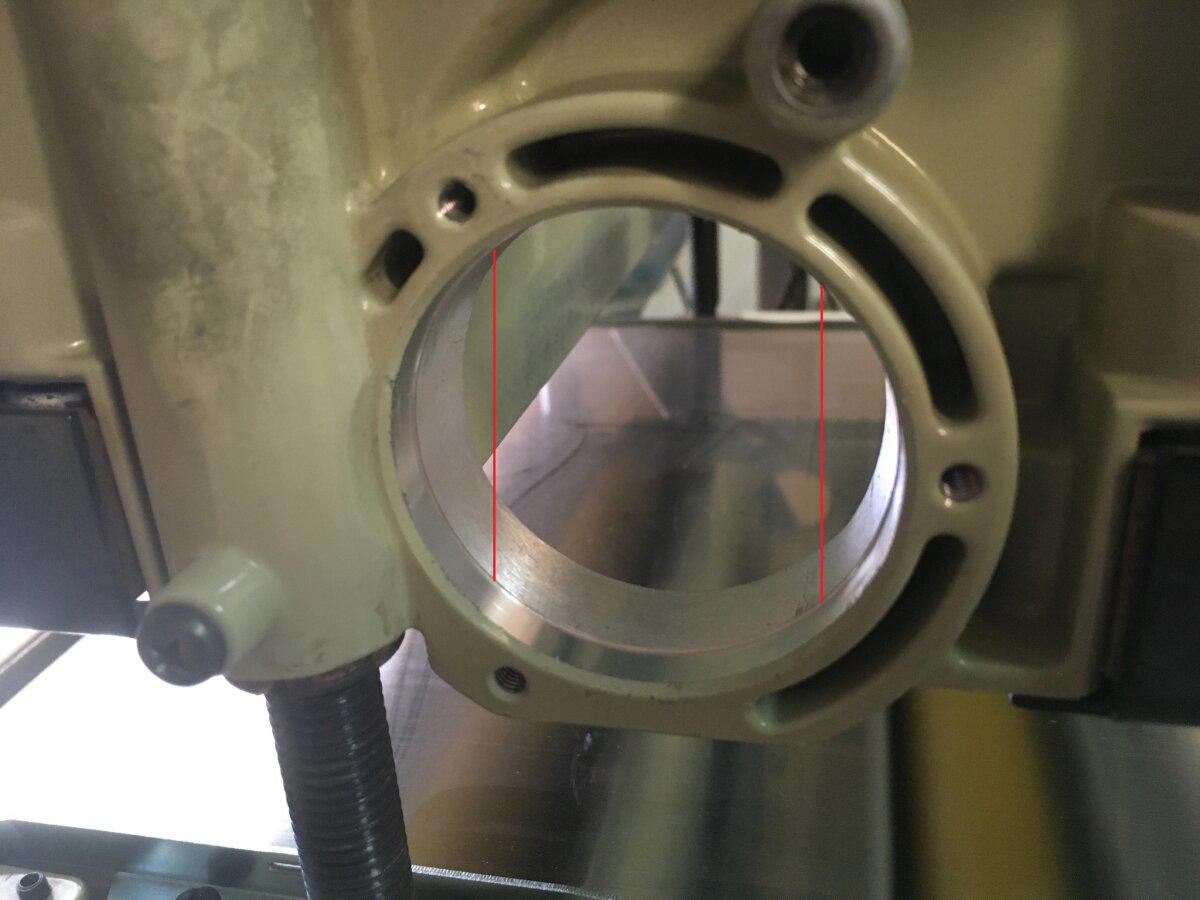

И дальше вас ожидает главный нюанс установки вала Helical на макиту. Отверстие в корпусе, через которое вынимается вал, не круглой формы, а имеет две плоскости по бокам (фото до обработки забыл сделать, поэтому отметил их на фото красными линиями). Для оригинального вала это не помеха, а вот Helical уже не пролезет и эти плоскости нужно сточить.

Напильником точить вы их употеете, поэтому рекомендую воспользоваться компактной ножовкой, я использовал такую:

Самая простая пластиковая ножовка подобной конструкции стоит рублей 100 или около того.

Ножовкой аккуратно напиливается "гребёнка", выламываются получившиеся рёбра и дальше всё ровняется круглым напильником.

У меня вал всё равно не пролез, поэтому пришлось немного увеличить диаметр отверстия, заодно и все следы от напильника убрались. Я использовал маленькую бормашинку с наждачным барабаном, если будете делать так же, работайте с пылесосом, чтобы абразив не попал куда не надо.

Дальше аккруратно вставляем вал и через деревянную проставку понемногу забиваем его на прежнее место. После этого в обратном порядке нужно собрать всё обратно, не забудьте посадить винт, виксирующий шкив на валу, на резьбовой герметик.

Что имеем в итоге - всё работет, вал крутится, лавеха мутится, шум во время работы ощутимо уменьшился (всё равно шумно, но теперь это именно шум, а не вой) - и во время холостого хода, и во время обработки дерева, значительно уменьшилось количество вырванных кусков на свилеватой древесине и на сучках (чтобы совсем их убрать, мне кажется нужно или увеличить обороты, или уменьшить подачу, но это уже сделать сложнее, т.к. вал соединён с подающими роликами цепной передачей), опилки стали более мягкими и пушистыми.

В общем, пока я результатом доволен, посмотрим, что будет дальше.

Я также заказал вал Helical для своего 110мм макитовского рубанка, но китаец его делает уже полтора месяца, так что непонятно когда этот вал ко мне приедет и приедет ли вообще)

Если он всё-таки приедет, то после установки поделюсь своими впечатлениями.

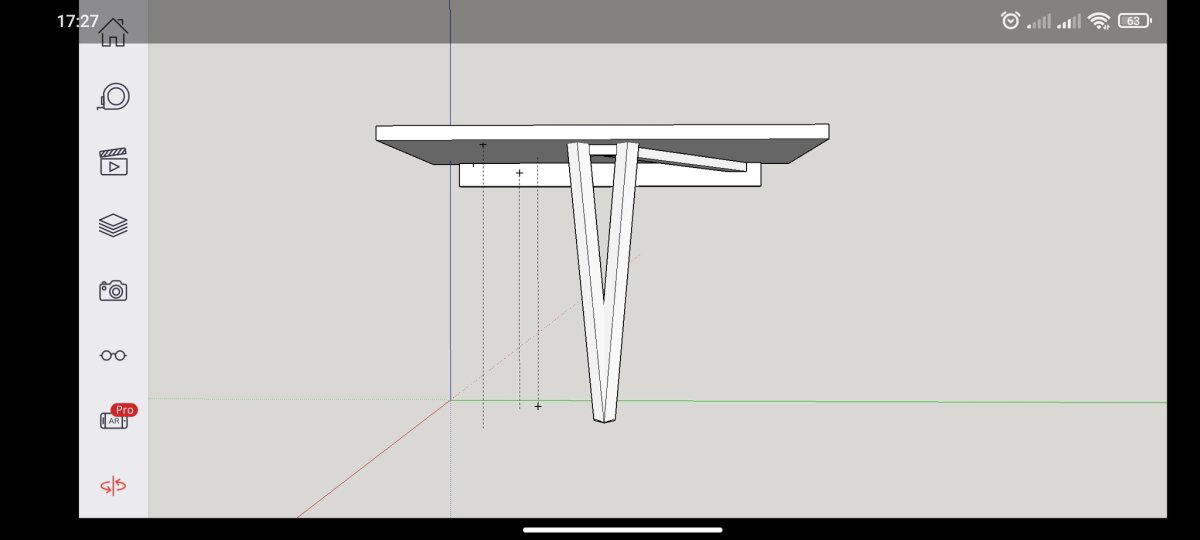

ТЗ заказчика - стол с одной ногой, у стены. Все. :) Все как я люблю - можно творить, что нравится.

Набросал эскиз - утвердили. Показывать не буду, нет смысла. Сделал - не понравилось самому. Все "снёс".

По сути, сказал: мне не нравится, нужно больше времени на переделать/сделать заново. Дороже не будет, ждите.

Накидал модельку. Утвердили и ее.

Полностью из бука. ЛК Реннер. Проект суток изменился, но суть осталась прежней.

Результат следующий:

Один из последних заказов

Буфет из комплекта. Произведен в Бухаресте, Пиаца Росетти в 60-х.

Старое покрытие полностью удалили.

Клиент пожелал оживить текстуру.

Теперь она виднеется, можно даже пощупать 🙂

Фасады покрыли шелковистым лаком.

Сделали новый ключик

Работа заняла 3 недели

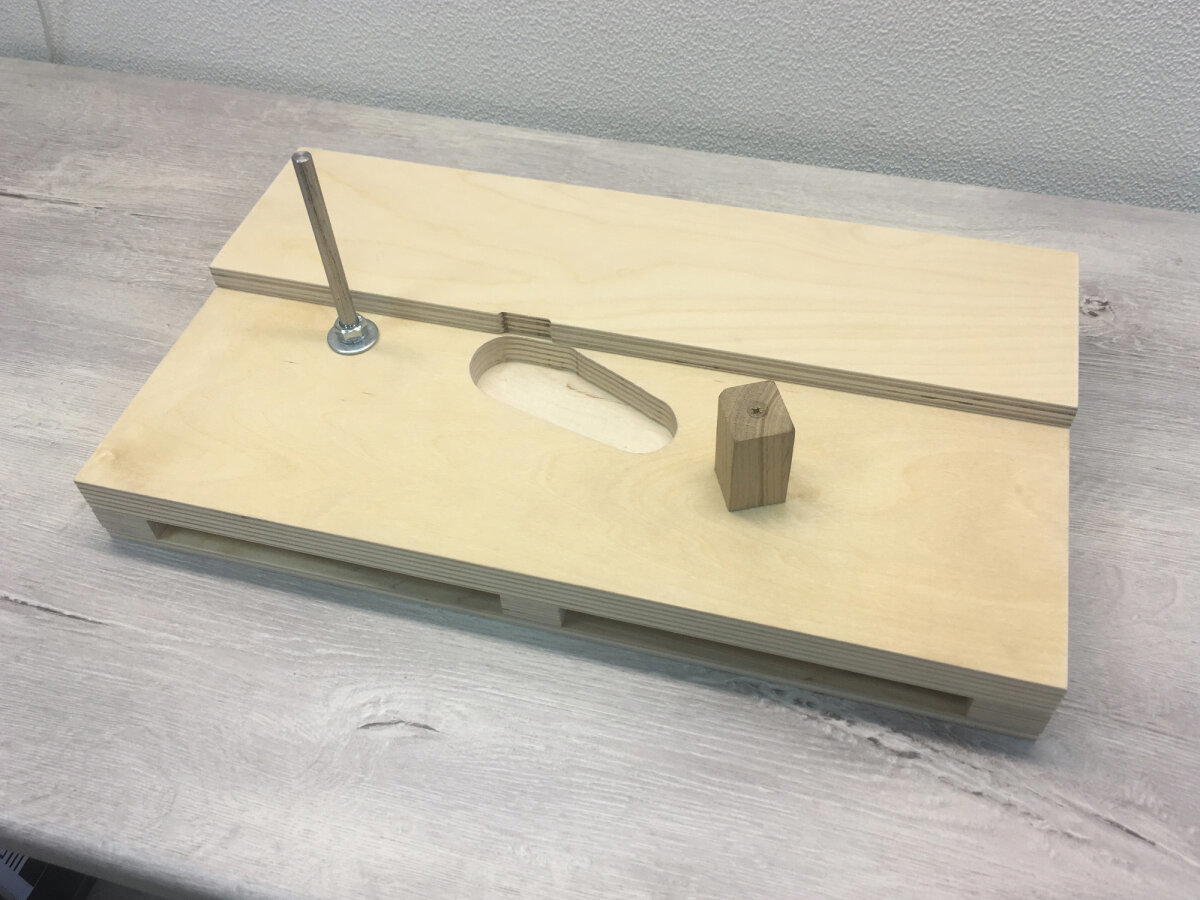

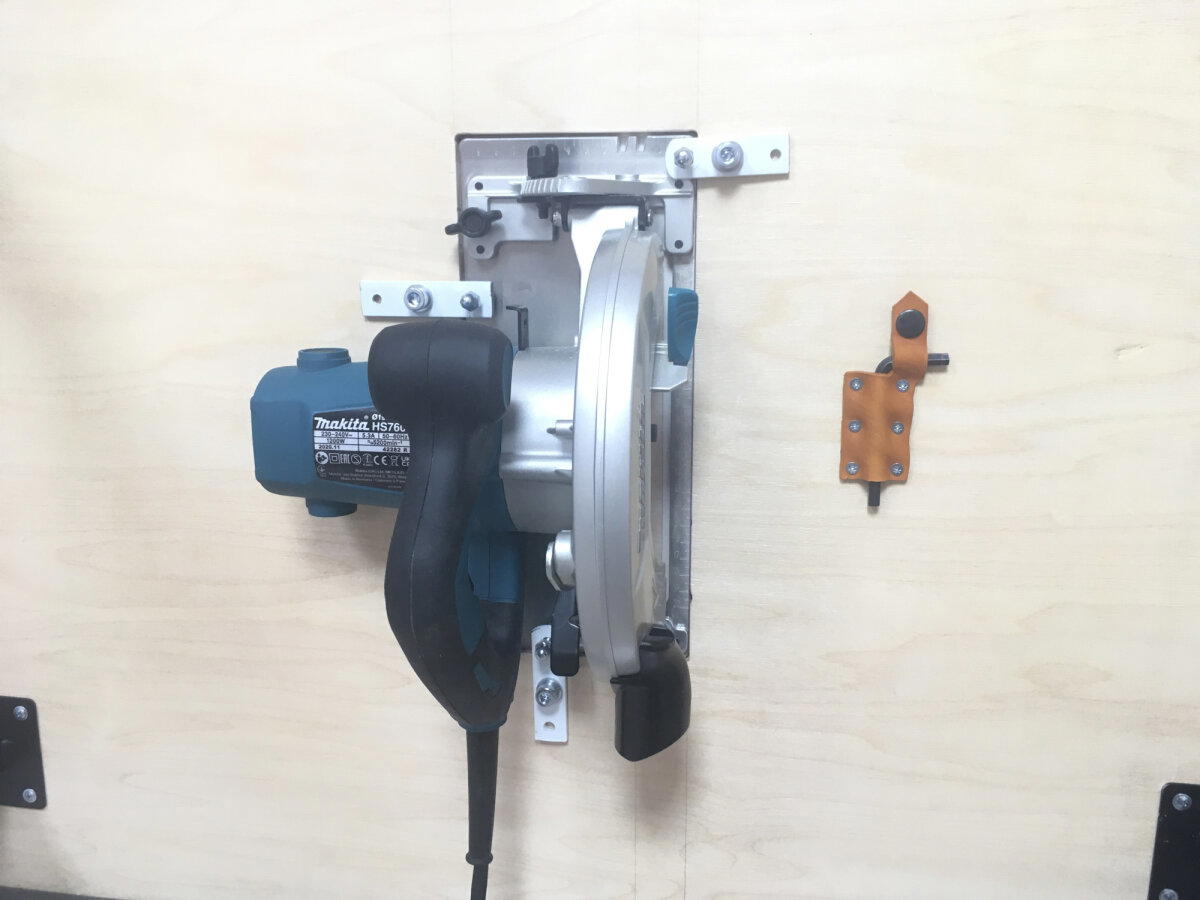

Сделал для своего макитовского рубанка столик, хочу поделиться с вами фотографиями.

Изначально, покупая рубанок, я планировал использовать его в перевёрнутом виде в качестве миниатюрного фуговального станка. Сначала пользовался им вместе с комплектным ограничителем, зажимая в столярные тиски подошвой кверху, но ограничитель плохо справлялся с ролью упора - он слишком короткий и гибкий, ну и сам рубанок иногда проворачивался в тисках, если сильно упереться или если заготовка большая и тяжёлая.

В результате сделал вот такую конструкцию:

Работать в таком положении удобно, весь вес доски приходится на основание, и для фугования достаточно просто ровно провести её вдоль рубанка от начала до конца, в принципе это похоже на работу на фрезерном столе. Конечно, для длинных досок такая конструкция не очень хорошо подходит и лучше использовать полноценный фуговальный станок, но заготовки длиной до полуметра обрабатывать вполне удобно.

Основание склеено из трёх слоёв 8мм фанеры, к нему саморезами прикручен "стол", на который при работе опирается доска, он сделан из двух слоёв той же фанеры.

Снизу через три 18мм фанерные проставки прикручено дно из 8мм фанеры, за него удобно струбцинами крепить конструкцию к столу.

В основании профрезеровано углубление, в которое ложится кожух рубанка, закрывающий ремень и шкивы. Рубанок устанавливается на основание так, чтобы стальной штырь, прикрученный к основанию, попал в отверстие для ограничителя, после установки он фиксируется в рубанке штатным винтом. Установленный рубанок опирается торцом рукоятки и верхней стороной корпуса на деревянный брусок, так конструкция получается более жёсткой и при правильном подборе высоты бруска помогает сохранять прямой угол между подошвой рубанка и столом. Если не устанавливать этот упор, жёсткости одного штыря будет недостаточно и при прижатии заготовки к подошве во время работы рубанок будет немного отгибать относительно стола.

Стол немного заходит за плоскость подошвы и, чтобы не мешать вращению вала с ножами, в нём сделана выборка в несколько мм.

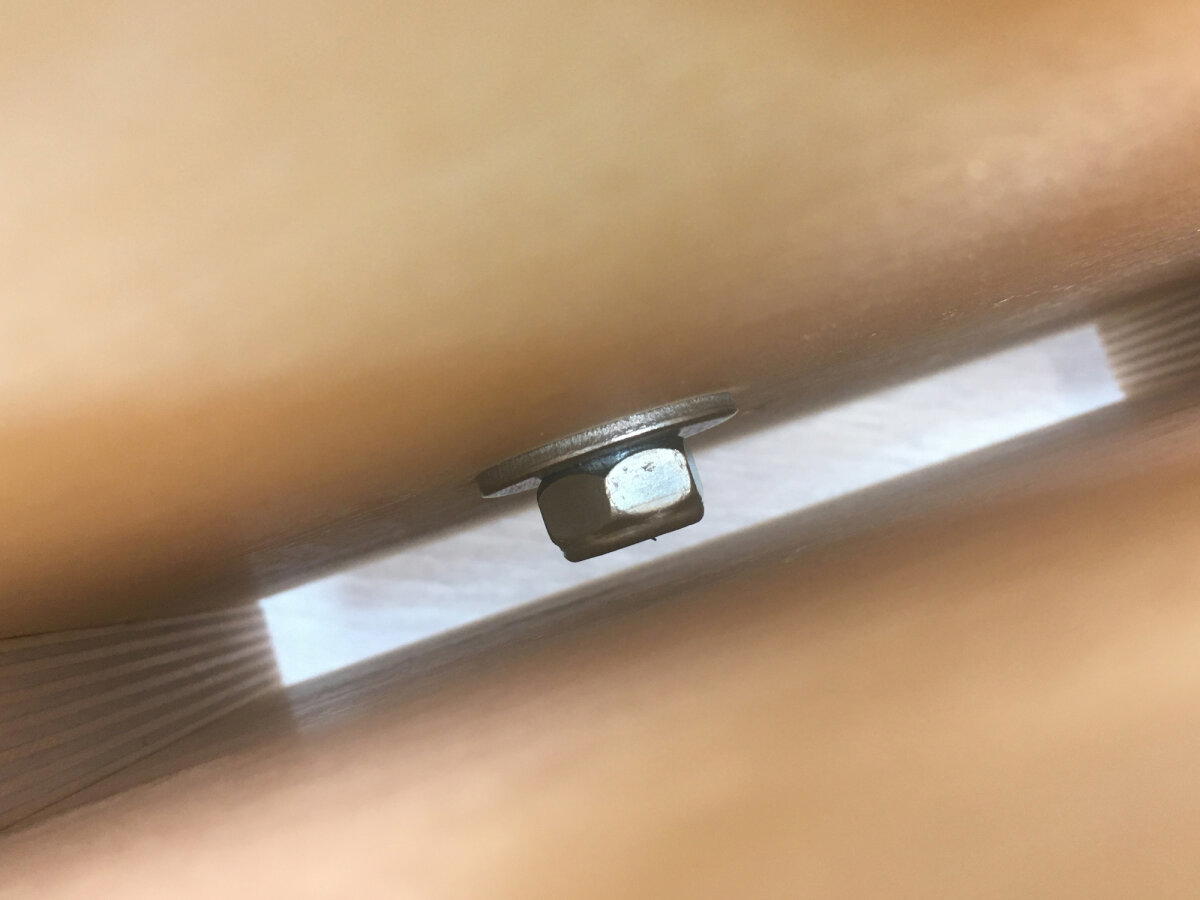

Штырь фиксируется гайкой с обратной стороны основания, отверстие для него важно просверлить перпендикулярно, чтобы можно было ровно установить рубанок.

Дно просто ровное, без ножек, так можно плотно прижать конструкцию струбцинам к столу.

С установленным рубанком конструкция выглядит вот так:

Кнопка включения заблокирована во включенном состоянии с помощью велкро-стяжки для проводов.

Для отвода стружки хорошо подошёл сантехнический 50мм уголок, в родной макитовский патрубок он входит почти идеально, достаточно отпилить верхнюю часть с резиновым кольцом и намотать несколько витков изоленты.

На патрубок надевается шланг от циклона, подключенного к пылесосу. Удаление стружки на этом рубанке отличное, практически всё засасывается в шланг и в лицо ничего не летит.

Для включения рубанка я использую блок плавного пуска с педалью, который сделал не так давно. Педалью управлять удобно, так рубанок не нужно постоянно выключать вручную во время перерыва, ну и работа в целом получается более безопасной, т.к. ножи не крутятся во время смены заготовок и нельзя случайно залезть руда рукой или зацепить их доской.

Я был очень приятно удивлён существенно возросшему удобству по сравнению с тем, как я раньше пользовался рубанком, зажимая его в тиски с установленным ограничителем, ну и результаты работы тоже заметно улучшились.

Интересная интерьерная вещица получилась. Столик выполнен полностью из дуба, включая ящики. Выполнен по фото от заказчика, решения не совсем мои.

Фурнитура простая - шариковые направляющие. Хотел использовать скрытого монтажа, но не позволила глубина ящиков.

Столик получился достаточно эклектичным. Тут и утонченные ножки и достаточно простоватые и угловатые формы. Столешница в провинциальном стиле и резные ручки. В общем, всего по чуть-чуть, но конечный результат меня порадовал.

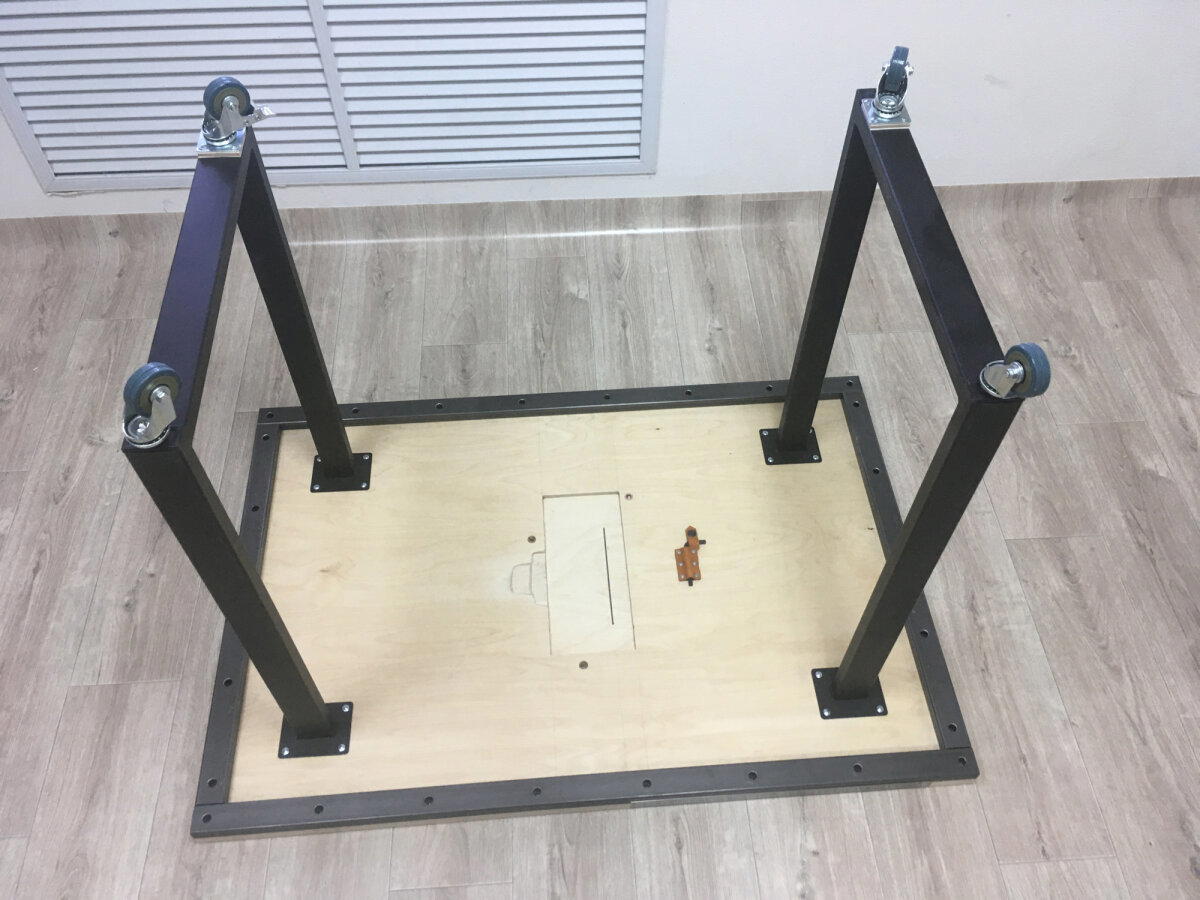

В прошлом посте про переделку циркулярной пилы @dvadebila попросил показать как я встроил пилу в стол, ну и судя по числу добавившихся подписчиков, это ещё кому-то интересно, поэтому пилю пост.

Вот такой стол получился.

Столешница из 18мм фанеры размером 1100х750мм.

Стальные ноги из Леруа, 4 поворотных колеса для лёгкого перемещения по мастерской, два из них со стопором. По периметру столешница укреплена стальной профильной трубой 20х40х2, по хорошему надо было бы её сварить, но думаю и так будет нормально.

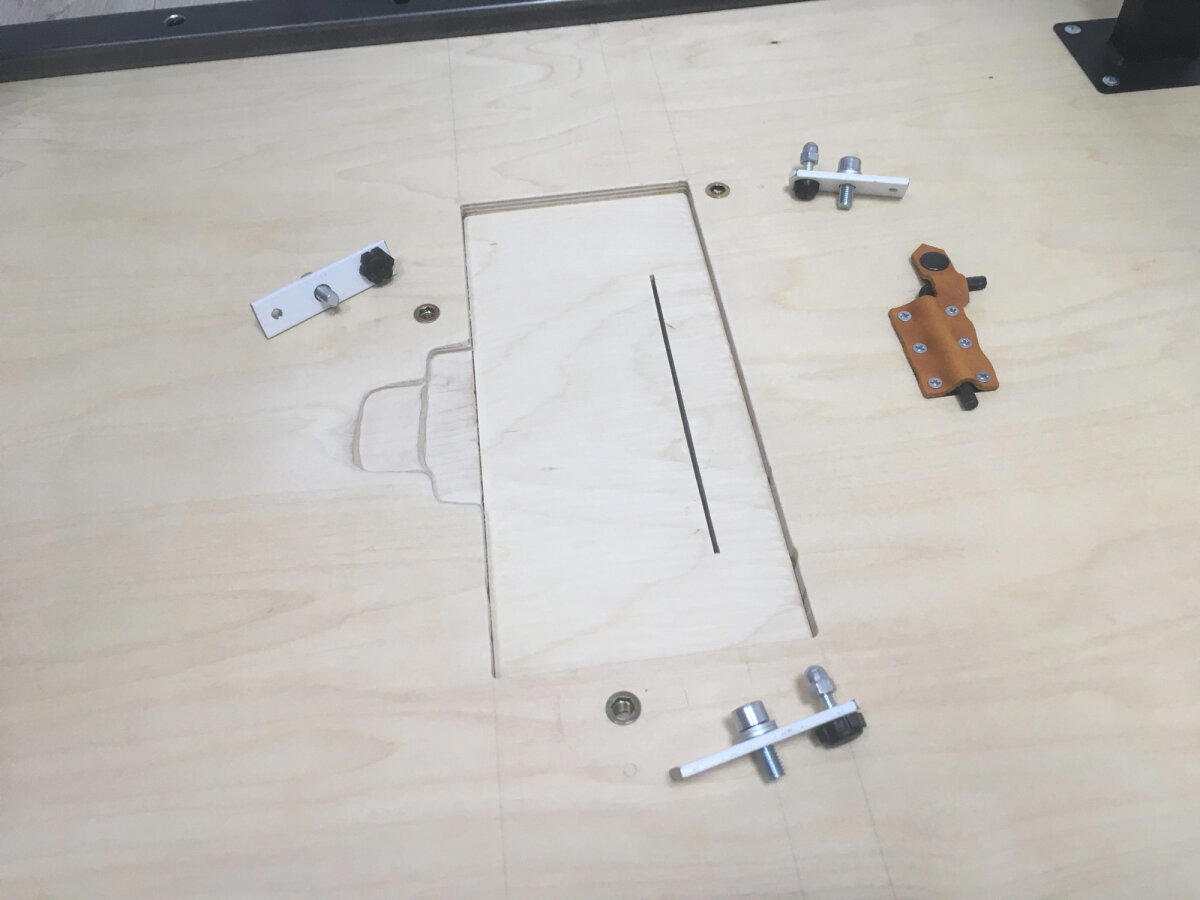

Место под подошву пилы фрезеровано в глубину примерно на половину толщины столешницы, сначала выфрезеровал слишком глубоко и при пропиле диском фанера заметно прогнулась внутрь, пришлось вклеить в углубление кусок 4мм фанеры и выровнять его поверхность фрезером.

Пила крепится к столешнице тремя прижимами, состоящими из 4мм стальной полосы, пластиковой мебельной ножки с резьбой М6 и болта М8 с внутренним шестигранником. Болты прижимов вкручиваются в резьбовые втулки, закрученные в столешницу. Чтобы каждый раз не искать ключ для откручивания болтов, купил отдельный ключ и сделал для него кожаный кармашек на кнопке.

Вот так пила крепится к столу, прижима в трёх точках вполне достаточно. Несмотря на то, что место для подошвы было фрезеровано на одинаковую глубину по всей площади, для того, чтобы диск пилы был перпендикулярен столу, пришлось с одной стороны приклеить под подошву несколько слоёв малярного скотча.

Параллельный упор сделал из квадратного алюминиевого профиля 30х30мм, со стороны диска приклеена стальная линейка для большей износостойкости и для того, чтобы доски легче скользили при распиле.

В столешнице профрезерованы два параллельных паза для каретки, внутри маленькими саморезами закреплён анодированный алюминиевый профиль 10х15мм.

Сделал каретку для поперечных резов. Основание - фанера 8мм, сзади и спереди дубовые доски, прикрученные к фанере саморезами.

Снизу приклеены полозья из 6мм фанеры.

Для распила длинных заготовок сделал дополнительный столик, который крепится к задней части основного.

Сделан он из той же фанеры и профильной трубы, что и основной стол.

Ножка сделана из дуба, откидывается на обычной петле.

Столик крепится двумя болтами М10, для ограничения глубины накручена пара гаек со стопорным кольцом.

Столик может быть установлен в трёх разных положениях (под разную ширину распиливаемых досок), для этого в профильной трубе стола просверлено 3 пары отверстий.

Вот так всё выглядит в собранном состоянии.

Вид крепления снизу.

Промежуток между основным и дополнительным столом нужен для струбцины, которая держит параллельный упор.

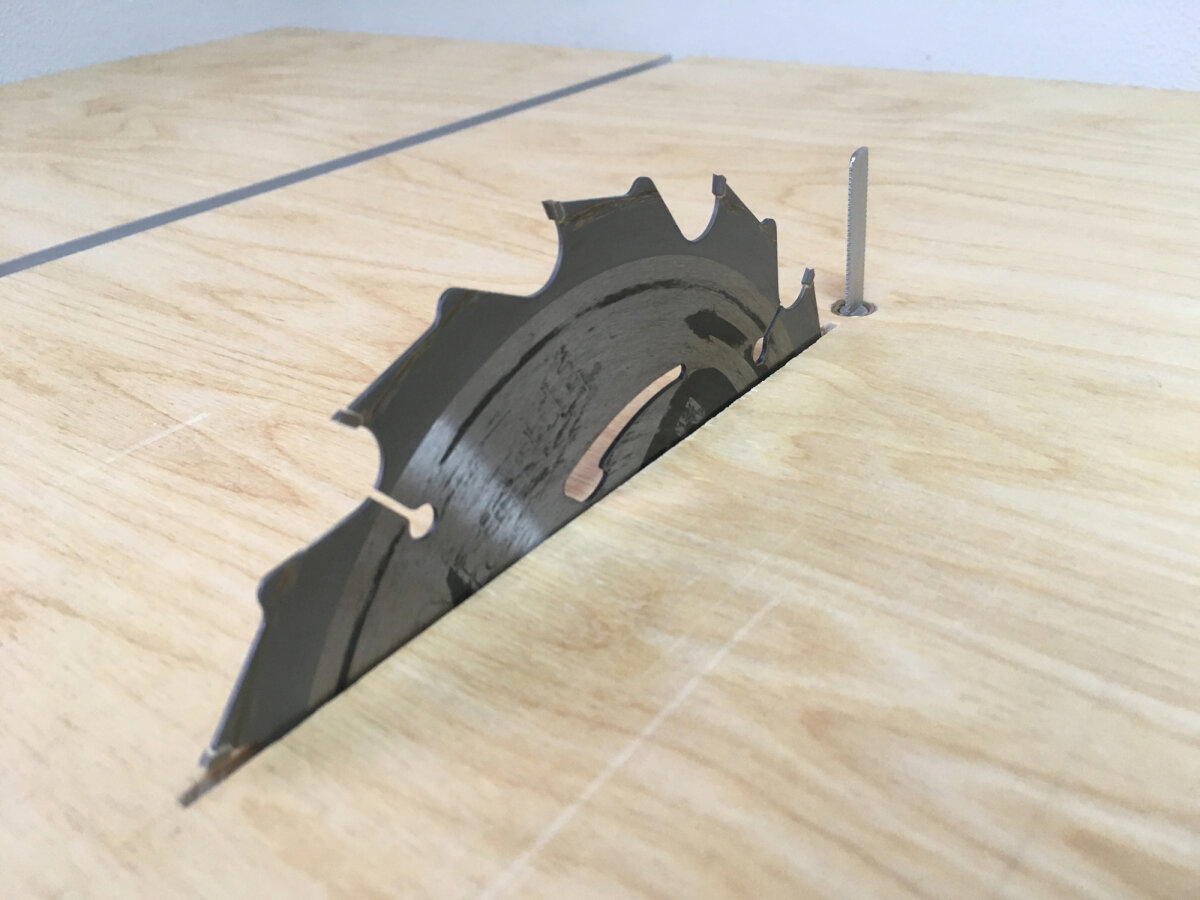

Чуть позже добавил в стол расклинивающий нож. Хотя диск и небольшого диаметра, но всё равно при пилении досок вдоль его может закусить.

Нож сделал из болта М8 класса прочности 8.8, в стол для его крепления вкрутил резьбовую втулку. Толщина ножа 2мм, она равна ширине твердосплавных напаек на диске.

Нож вкручивается во втулку сверху и снизу фиксируется гайкой. Чтобы увеличить толщину столешницы в месте крепления втулки, приклеил туда небольшой кусок фанеры, вырез в подошве пилы как раз позволил всё разместить как надо. При закручивании втулки кусок фанеры естественно расщепился, но в итоге всё держится нормально.

Втулку нужно закрутить так, чтобы установленный нож не выступал за плоскость диска и был перпендикулярен столешнице.

Нож вполне справляется со своей задачей - при распиле расклинивает половинки доски и диск крутится свободно.

Очень рад, что сделал этот стол, теперь функционал пилы значительно расширился и покупку отдельного циркулярного стола и торцовки можно пока отложить.

Большая, высота 2700 и очень тяжёлая штуковина из массива дуба, шпонированного дубом МДФ и фанеры. Состоит из двух отдельных частей.

Витрину отдал ещё в ноябре, но нормально отснять смог только сейчас. После того, как закончил цоколь, который коцнул за день до передачи изделия заказчику.

Покраска ПУ грунт + ПУ эмаль. Цвет по RAL 7031. В этом цвете выполнены некоторые элементы на кухне заказчика. В этом же цвете летом была изготовлена "бутылочница". (Фото приложу в комментариях позже).

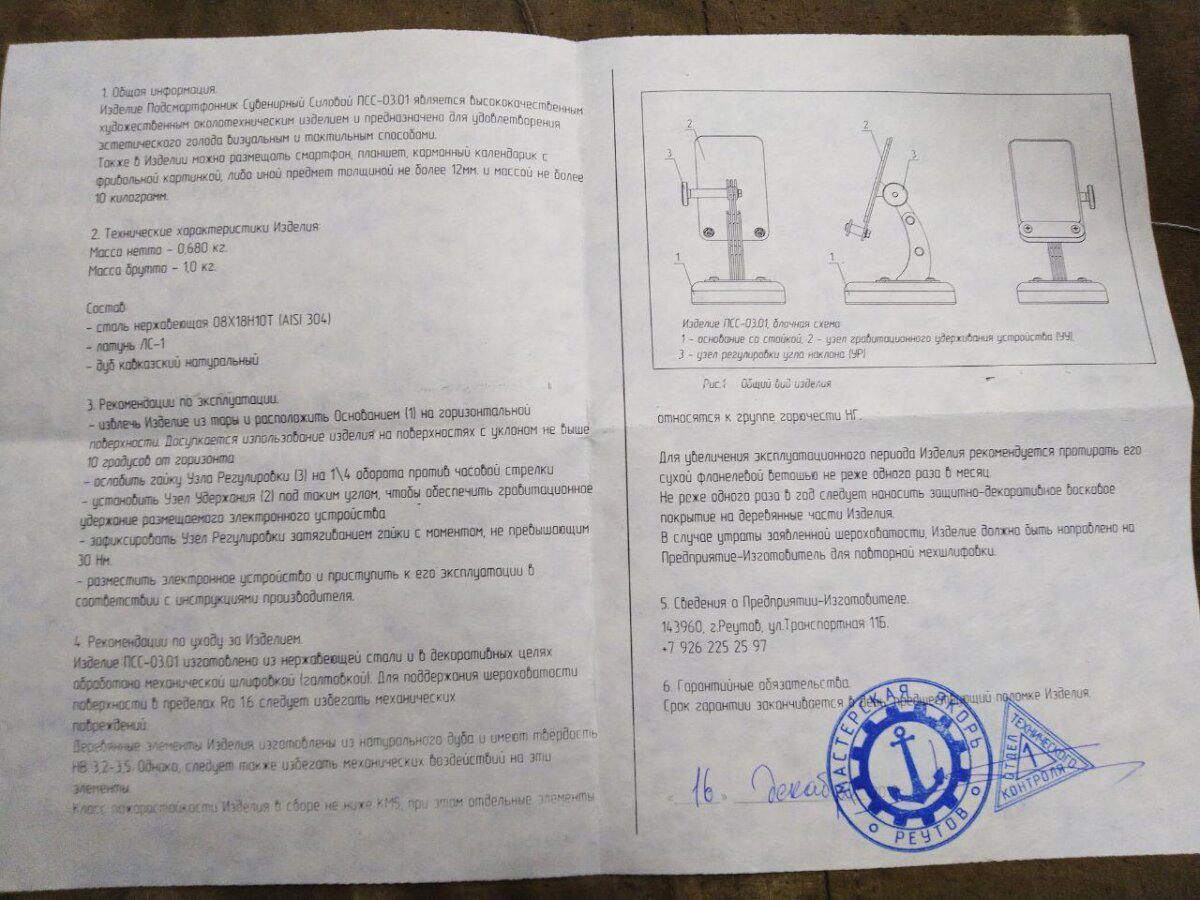

Хеллоу, амигос.

Надеюсь хоть немного скучали по железным новостям из мастерской. А то тут по кейворду "рукоделие" почему-то в основном плетение бисером и рисование гуашами. Ну окей, давайте ближе к делу. Я сделяль.

А как это работает и нафига оно нужно - ща расскажу и даже видос продемонстрирую.

В целом это - подставка под мобилу. Примерно вот такая:

Начинается, ессесно с модели в САПРе. Кстати, это один из рекордных проектов по времени. Родил мало того, что с похмелья, так ещё и за 20 минут! :)

Имеется в виду та часть, которая на лазерную резку. А потом уже рендернул.

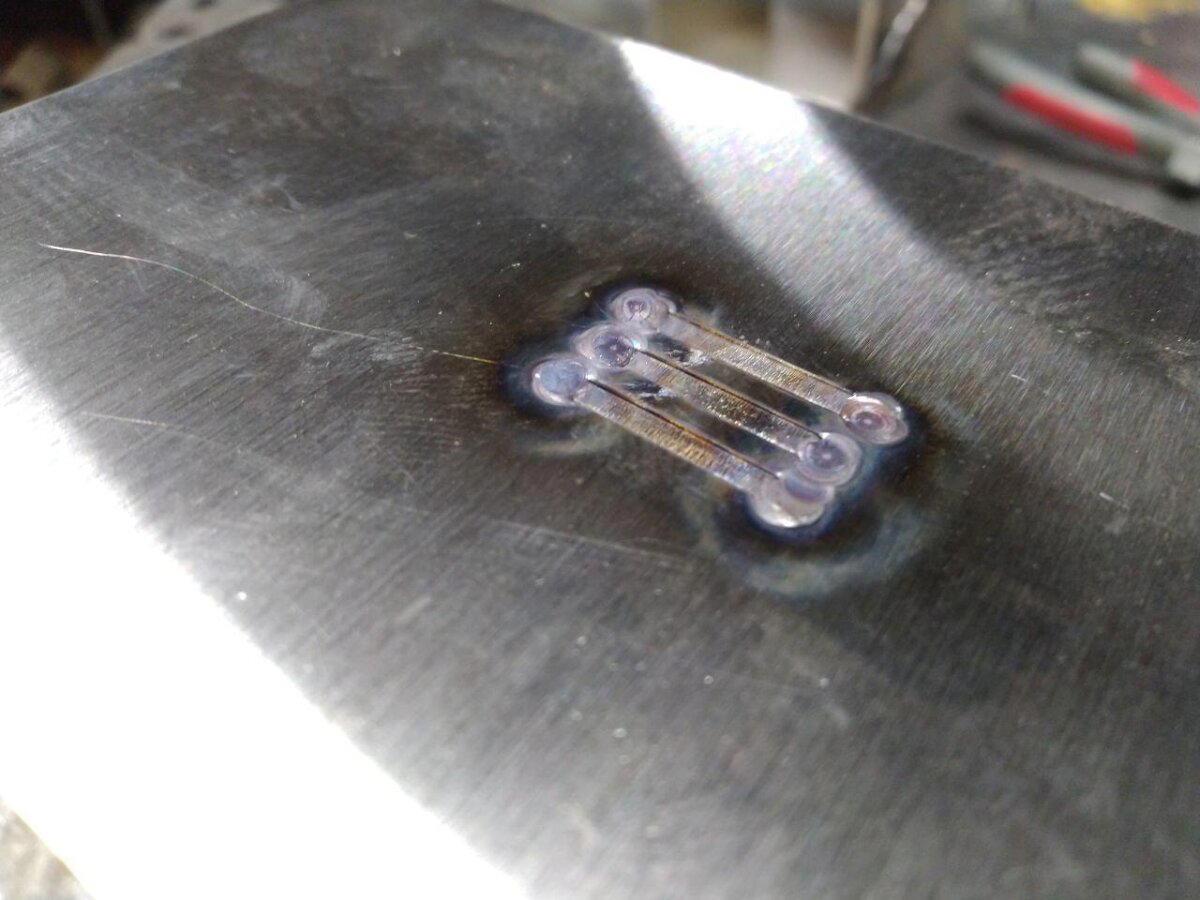

С лазера это приехало в таком вот виде... это мелочёвка. А были более крупные изделия, к которым это уже и подставлялось.

После непродолжительной сборки сваркой, получилось вот так:

И уже этот результат был отдан в галтовку. Это механическая шлифовка, если кто не в курсе. Настолько проникся качеством поверхности после этого процесса, что уже спроектировал собственную галтовку и даже начал чуток покупать железяки. Ну те, что пока не удалось найти на пункте приёма чермета и на помойке. :)

Короче, пока оно там бултыхалось среди абразивных конусов, пирамидок и т.д. - выточил латунные гайки и нарезал деревяшку.

Ну и, сразу по приезду железа - поставил под склейку.

Пока оно там клеилось - запилил инструкцию.

Вощем, примерно такой процесс, если описывать словами.

Вы уж извиняйте, что фоток мало. Вот реально, либо снимаю видос, либо фоткаю... делать и то и другое - ваще не получается. Зато вот видос есть.

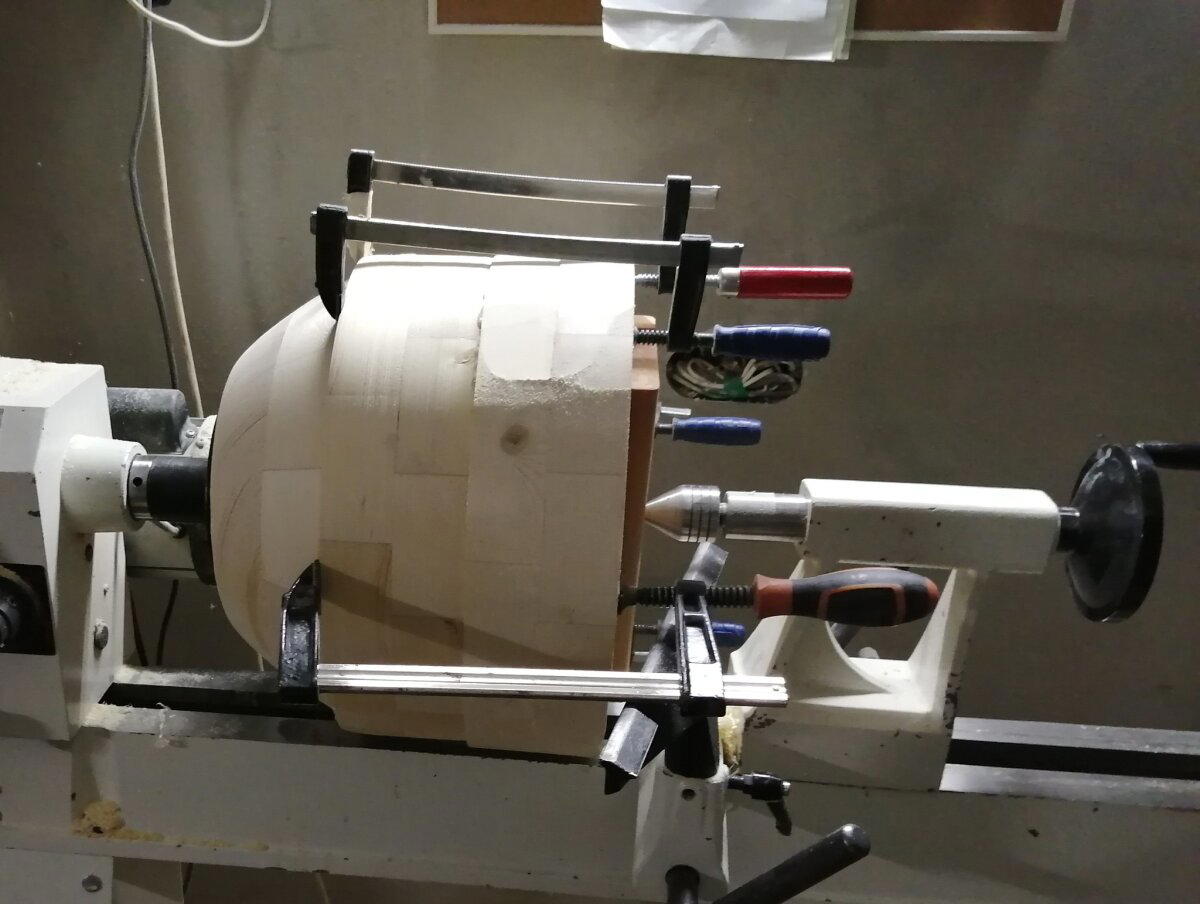

Заказ весьма необычен, собственно по этому им и делюсь. Заказано мне и мною, соответственно, изготовлено таких заготовок под роспись было две штуки.

Матрёшки, как и полагается разборные. На фото ниже нижняя половинка.

Клеил и протачивал их послойно. Примерно вот так это выглядело.

Со второй я учел некоторое количество сделанных ошибок и закончил ее буквально за полтора дня, тогда как первая точилась около трёх.

Ну и на последок, селфи с излелием вашего покорного слуги для лучшего понимая масштаба изделия.

Везти первую матреху заказчику было очень прикольно, честное слово.

Когда устал от "крупной формы" и хочется, чего-то для души. :)

Заливку делала супруга - мне лень, а ей нравится. Экспериментирует со смолами, красителями, наполнителями (не травой, а какие-то взвеси, типа блесток - получаются тогда чудны'е разводы и завихрения), ну и объектами, которые в этой смоле в итоге оказываются, конечно тоже. В данном случае - это лаванда.

А мое дело маленькое - точи, да полируй, полируй, полируй...