Лезвие пилы современных станков проводит слабый ток и при соприкосновении с кожей человека (ну или просто сосиской) активирует систему защиты. В этот момент диск останавливается и прячется под стол менее чем за 5 миллисекунд.

Лезвие пилы современных станков проводит слабый ток и при соприкосновении с кожей человека (ну или просто сосиской) активирует систему защиты. В этот момент диск останавливается и прячется под стол менее чем за 5 миллисекунд.

Да, сегодня вообще неожиданно. Представьте себе- электрическая пила. Удивились?! В конце будет отсылка к предыдущему посту!

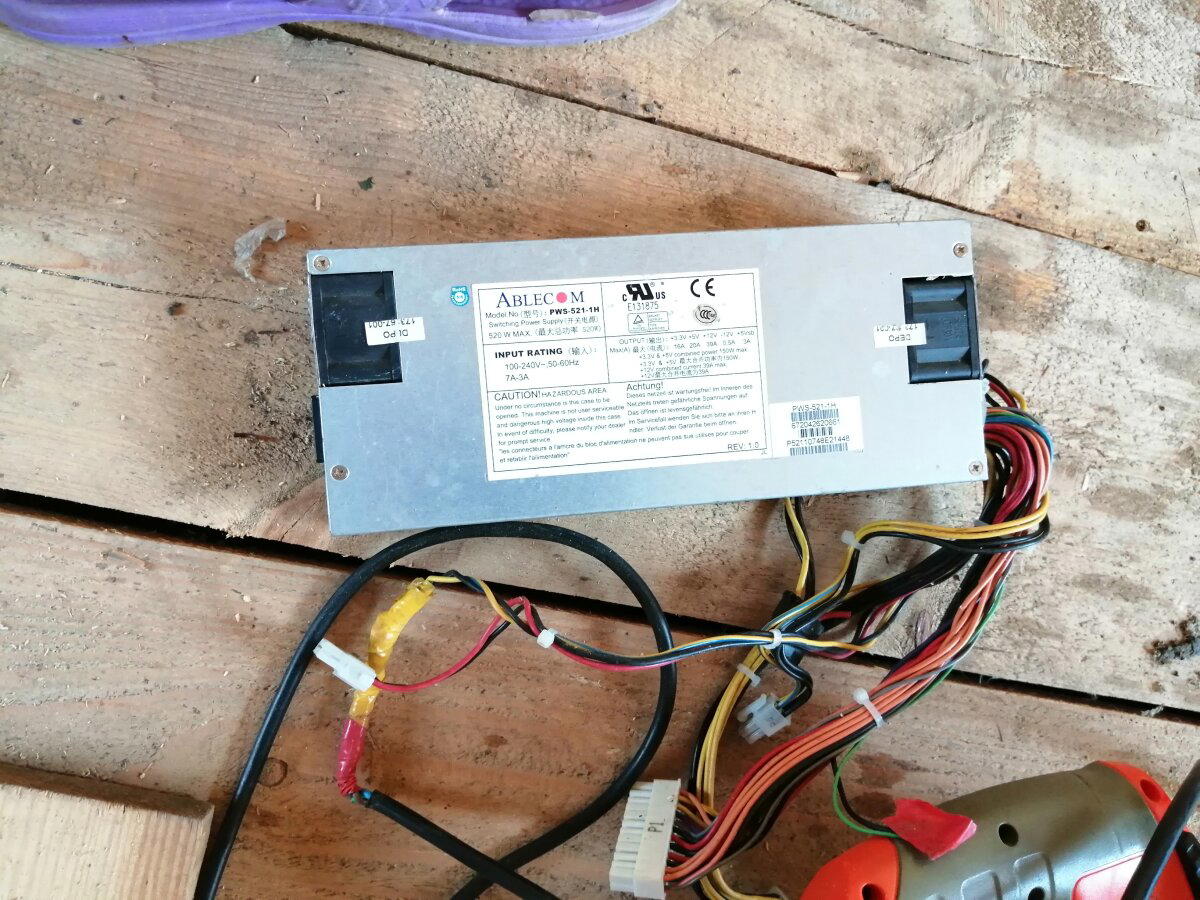

Приобретена во "Все инструменты", ценник 1200 без аккумулятора. Была нужна для ровной нарезки вагонки. аккумулятор стоил денег конских- примерно как сама пила. было решено ставить блок питания.

Блок питания от сервера- обычный не вывозил.

С таким блоком питания работала два года. Отпиливал ровные торцы вагонки для обшивки стен. Доску двадцатку грызла, но могла заклинить и тупо встать. Освободил диск- запускалась без проблем снова.

И сейчас работает вполне. Но есть одно но!

Вдруг оказалось, что крепления аккумулятора от недомерка и этой пилы идентичны!!! Оторвал провода и припой, очистил контактные площадки- с хрустом, но встал на место и защелкнулся!!! А дальше:

Да, вполне норм запустилась пила. Ее номиналка 18 волшьт, батарейка 24- но пофиг вообще.

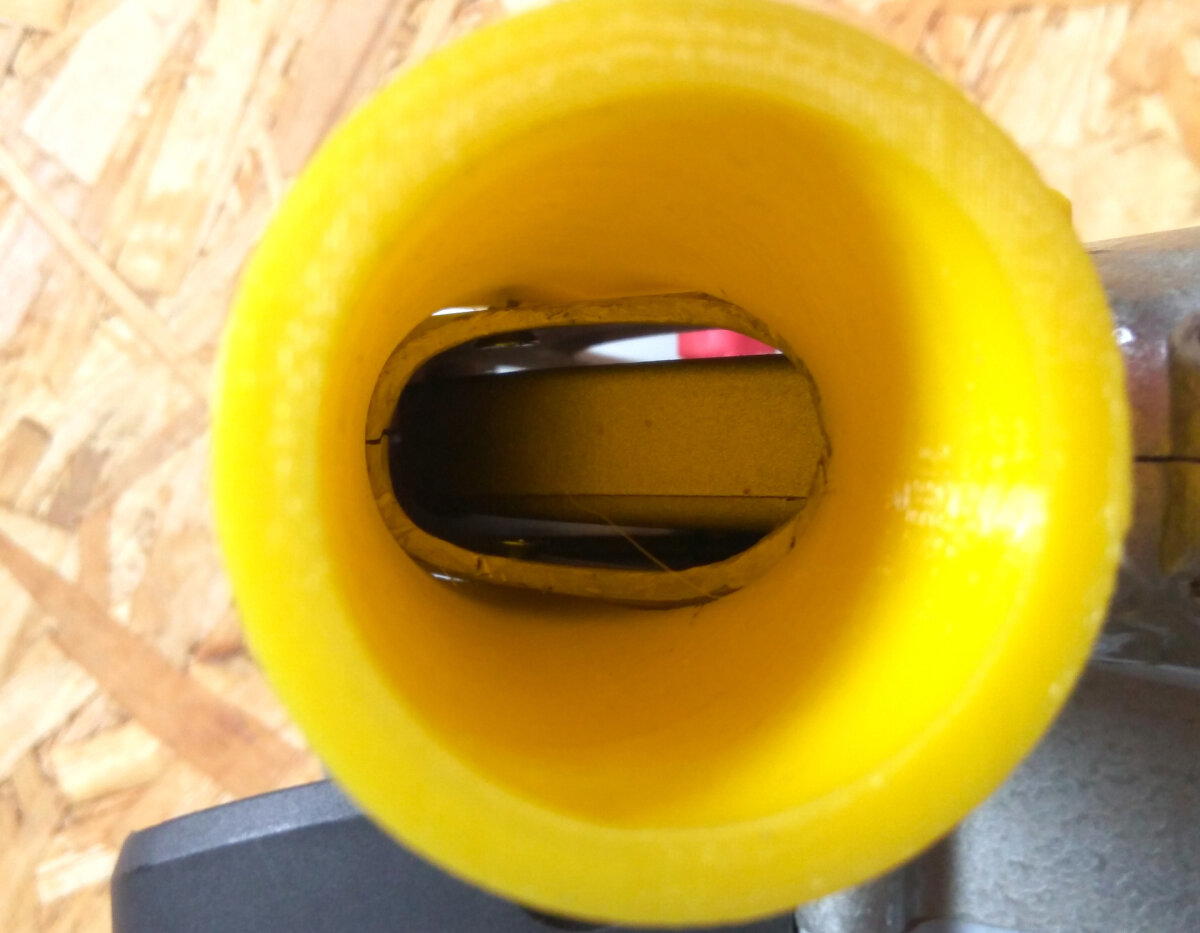

Вместо долгих проточек в вару просверлено отверстие примерно на 3 мм глубиной. В него вставлен отрезок гвоздя и обмят вокруг вала. На эту конструкцию молотком осажена шестерня. Все.

Такой вот приятный бонус за 700 рублей. Не зря на дачу съездил)))

Всем привет)

Решил написать небольшой пост о технике безопасности при работе с циркуляркой, основанный на собственном опыте.

Короче говоря, при распиловке досок на циркулярном столе отпилил кусок пальца, в принципе ситуация достаточно рядовая и ничего особенного в этом нет. Написать я хотел не то, что не надо совать пальцы под диск, и что во время работы надо смотреть на диск, а не по сторонам, и не думать о каких-то вещах, не относящихся к работе, это всё очевидно, и нарушение этих базовых правил обычно приводит к травме, что собственно в моём случае и произошло.

Добавить я хотел вот что - всегда правильно выставляйте высоту диска над заготовкой (на половину высоты режущей пластинки или около того), так и рез будет аккуратнее, и при возможной травме вы с меньшей вероятностью отпилите себе палец целиком.

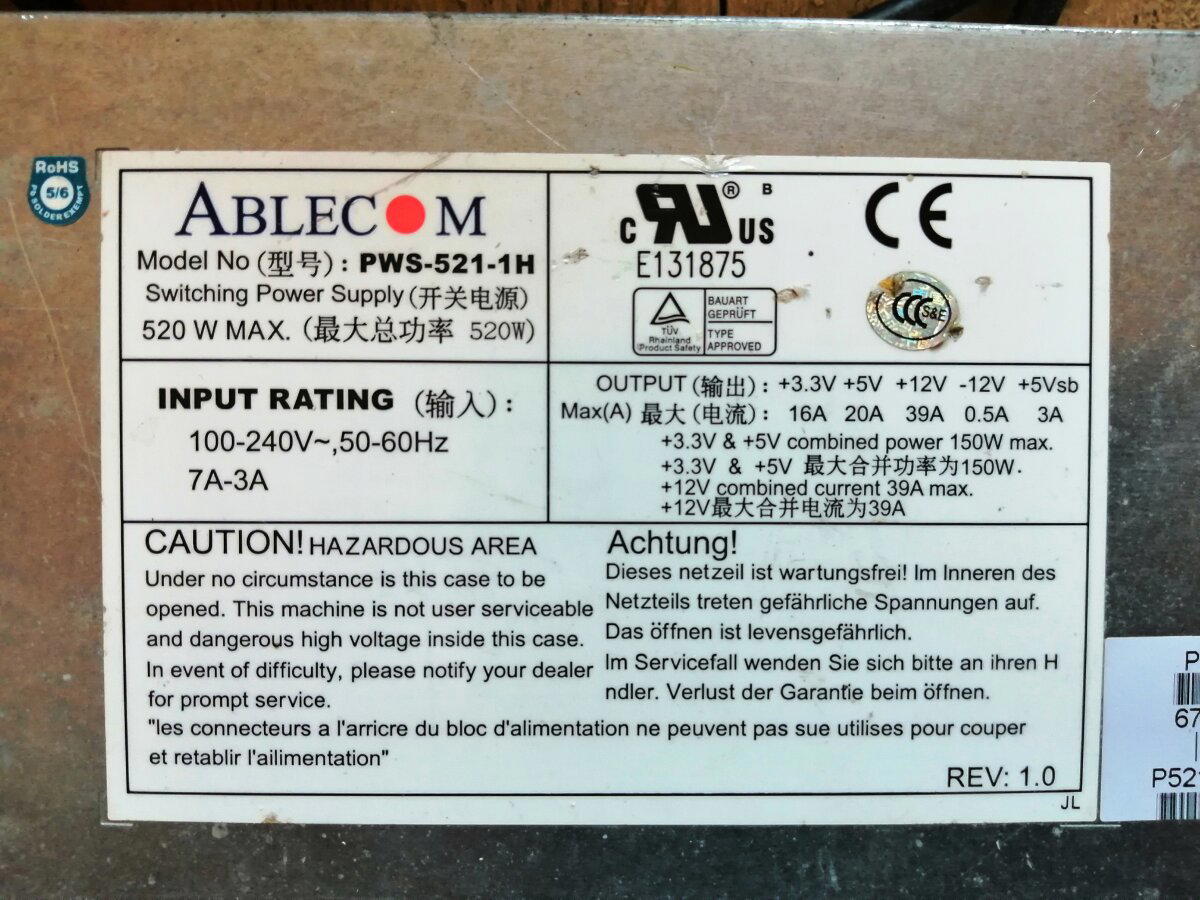

Вот так теперь выглядит большой палец на левой руке - на конце подушечки остался нормальный такой шрам.

Ну и да, большие пальцы теперь немного отличаются по длине)

Это более раннее фото, тут примерно видно какой кусок был выпилен из пальца, и как раз понятно, что высота диска помогла не получить более серьёзную травму - если бы диск был выдвинут ещё немного выше, то был бы отпилен кусок ногтя и повреждена кость, до неё оставалось буквально миллиметра полтора. Восстановление в таком случае заняло бы больше времени и функцональность пальца уменьшилась бы ещё сильнее, в моём случае всё закончилось относительно нормально и через месяц я снова мог работать. Хотя у меня всё равно диск стоял достаточно высоко, т.к. пилил доски разной толщины и выставил диск по самой толстой, если бы диск был на пол-зуба над поверхностью доски, то скорее всего я бы отделался просто куском срезанной кожи, а всё мясо осталось бы на месте.

Мясные фотки сразу после травмы выкладывать не стал, иначе пост улетит в nsfw и его увидит меньшее количество людей.

Ну и да, кроме настройки диска и внимательности, при работе с циркулярной пилой всегда надевайте защитные очки, респиратор и беруши, и не надевайте перчатки, это поможет сохранить здоровье. И, как правильно заметили в комментариях, используйте толкатели - так ваши пальцы с гораздо большей вероятностью останутся на месте)

Всем удачи, и пусть столярка приносит удовольствие, а не травмы :)

Тут выкладывали фото с пильным диском для болгарки, а я чем хуже? Шутка. На самом деле мне нужно будет пилить древесину в помещении, ручной дисковой пилой и хотелось как-то поменьше пылить. Пила у меня одна - "Ставр ПДЭ-210/1800" или типа того, короче, вот такая:

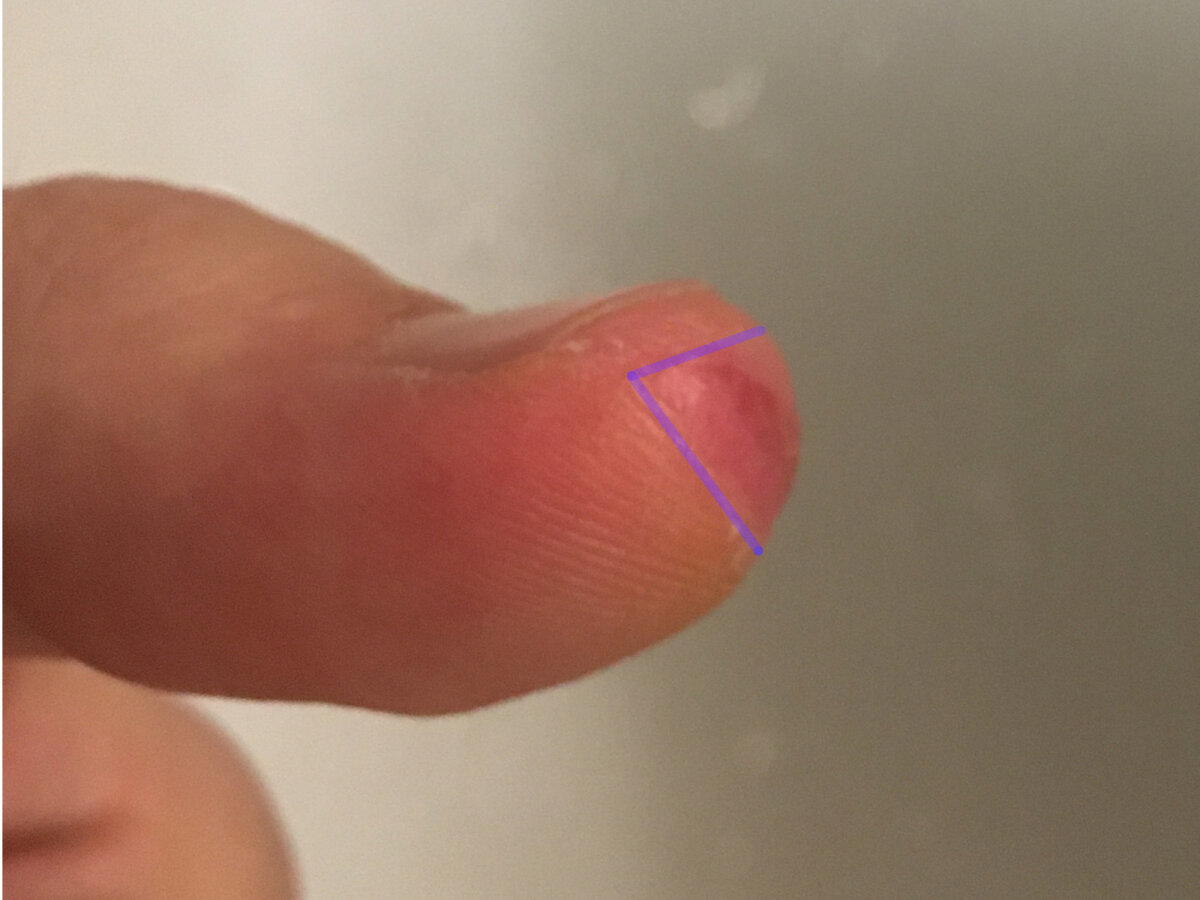

Видите в задней части кожуха отверстие? Так это для выброса опилок. Ну так вот, оно почти не работает и опилки летят куда захотят. Более того, к нему не подключить пылесос вообще никак. Я сперва пытался замоделить к нему переходник на шланг, но там слишком сложная форма для моих кривых ручек. В итоге, появилось вот это. Прямо под цвет пылесоса получилось :)

Для установки нужно сначала распечатать модель, затем уже по месту разметить отверстие в верхней части кожуха. Для этого его придется снять, попутно разобрав половину инструмента. Бонусом можно наделать фоток, типа как моя первая, чтобы подрывать пуканы знакомым :)

Вот такое получилось отверстие:

Затем нужно просверлить переходник вместе с корпусом и посадить это дело на винты с гайками. Ну и загерметизировать щели. Результат вы уже видели на третьей фотке. В конце нужно заглушить штатное отверстие любым доступным способом.

Я уже когда все сделал, заметил одну фатальную мелочь - когда вы пилите и диск входит в материал, на кожухе поднимается защитная шторка, которая и перекрывает канал для стружкоотсоса. Что с этим делать, я пока не придумал. Видимо, придется снимать эту защитную шторку и работать ооочень осторожно.

В прошлом посте про переделку циркулярной пилы @dvadebila попросил показать как я встроил пилу в стол, ну и судя по числу добавившихся подписчиков, это ещё кому-то интересно, поэтому пилю пост.

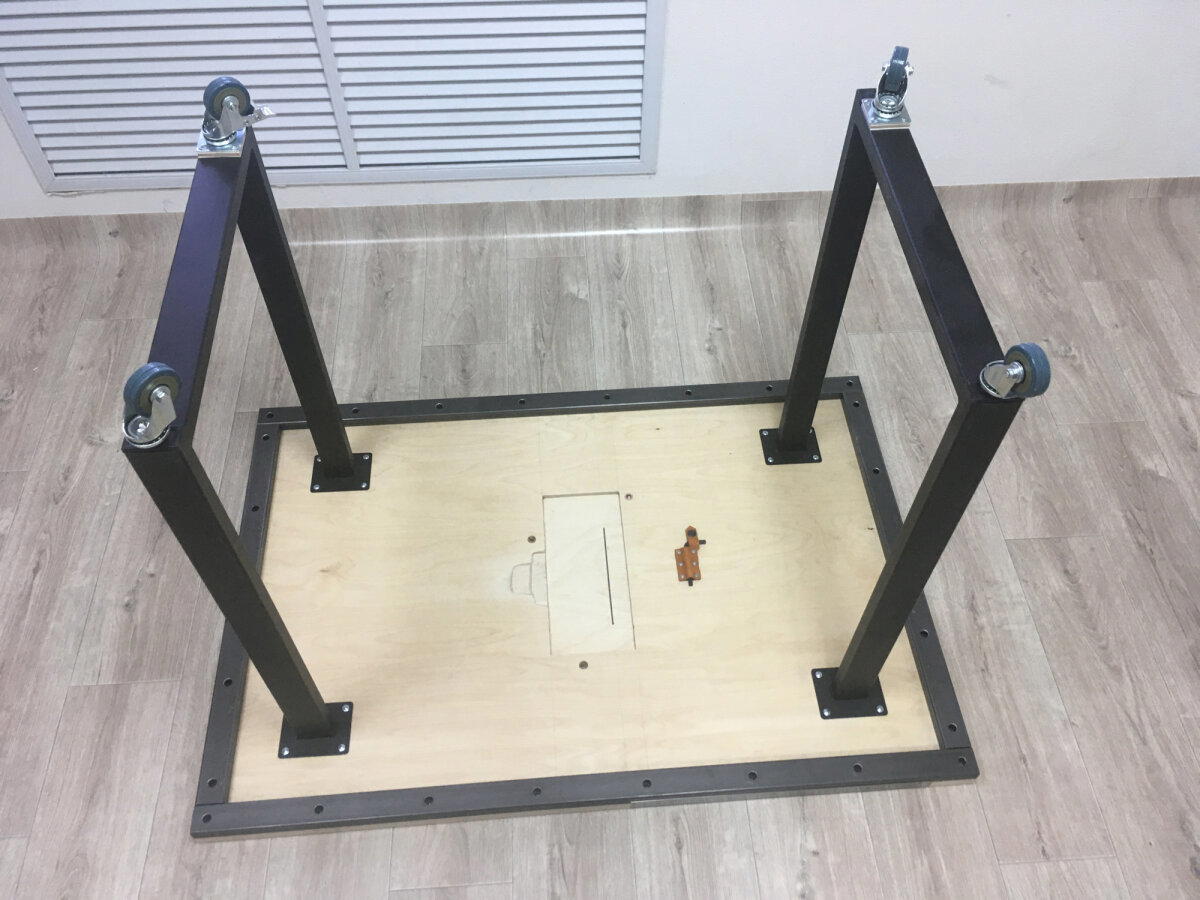

Вот такой стол получился.

Столешница из 18мм фанеры размером 1100х750мм.

Стальные ноги из Леруа, 4 поворотных колеса для лёгкого перемещения по мастерской, два из них со стопором. По периметру столешница укреплена стальной профильной трубой 20х40х2, по хорошему надо было бы её сварить, но думаю и так будет нормально.

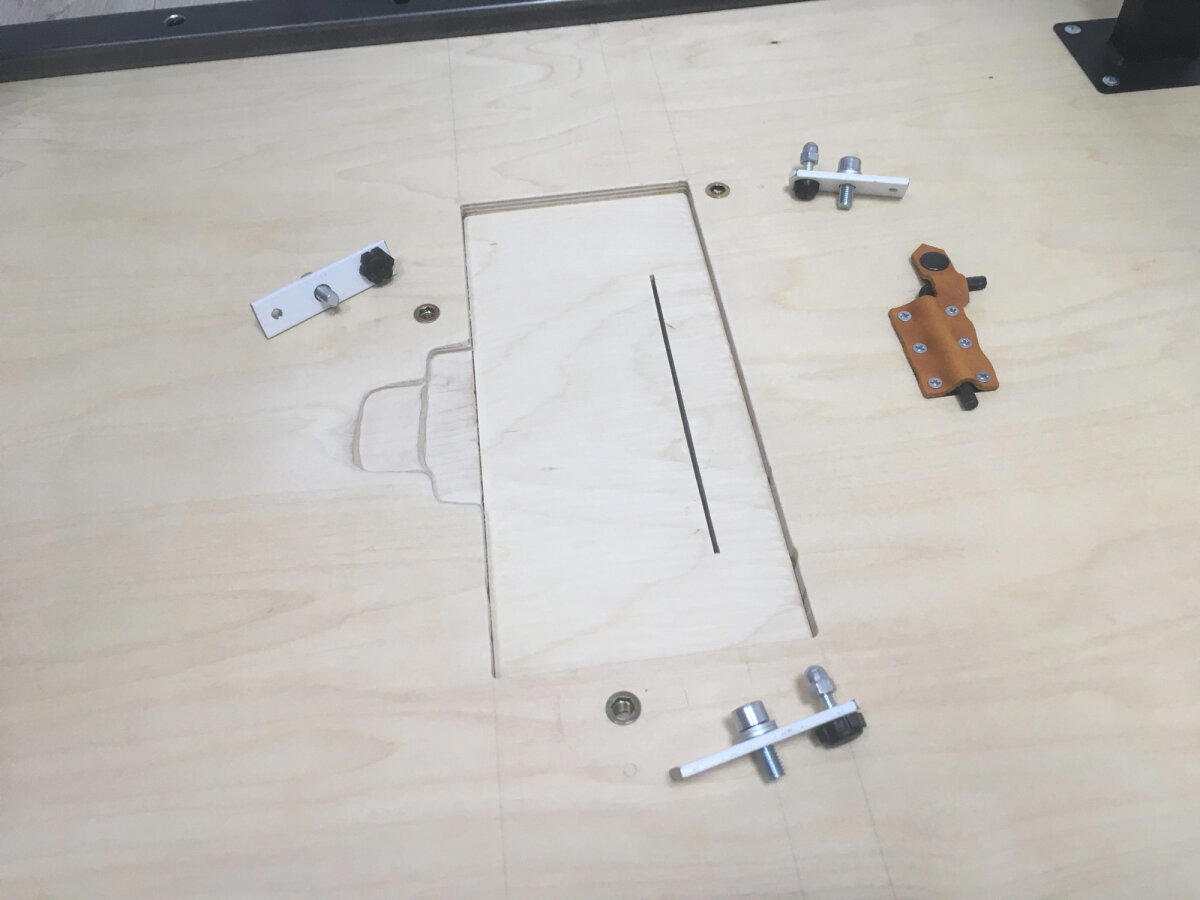

Место под подошву пилы фрезеровано в глубину примерно на половину толщины столешницы, сначала выфрезеровал слишком глубоко и при пропиле диском фанера заметно прогнулась внутрь, пришлось вклеить в углубление кусок 4мм фанеры и выровнять его поверхность фрезером.

Пила крепится к столешнице тремя прижимами, состоящими из 4мм стальной полосы, пластиковой мебельной ножки с резьбой М6 и болта М8 с внутренним шестигранником. Болты прижимов вкручиваются в резьбовые втулки, закрученные в столешницу. Чтобы каждый раз не искать ключ для откручивания болтов, купил отдельный ключ и сделал для него кожаный кармашек на кнопке.

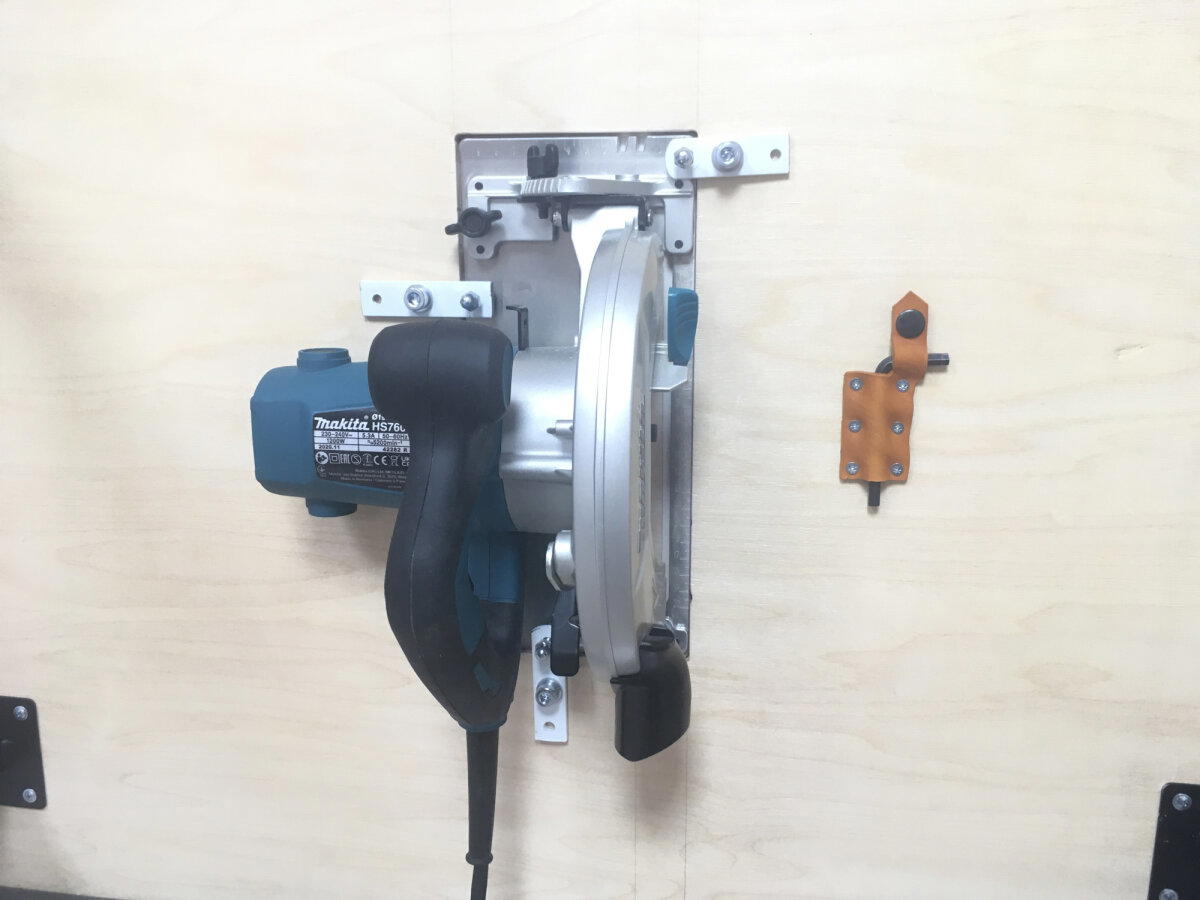

Вот так пила крепится к столу, прижима в трёх точках вполне достаточно. Несмотря на то, что место для подошвы было фрезеровано на одинаковую глубину по всей площади, для того, чтобы диск пилы был перпендикулярен столу, пришлось с одной стороны приклеить под подошву несколько слоёв малярного скотча.

Параллельный упор сделал из квадратного алюминиевого профиля 30х30мм, со стороны диска приклеена стальная линейка для большей износостойкости и для того, чтобы доски легче скользили при распиле.

В столешнице профрезерованы два параллельных паза для каретки, внутри маленькими саморезами закреплён анодированный алюминиевый профиль 10х15мм.

Сделал каретку для поперечных резов. Основание - фанера 8мм, сзади и спереди дубовые доски, прикрученные к фанере саморезами.

Снизу приклеены полозья из 6мм фанеры.

Для распила длинных заготовок сделал дополнительный столик, который крепится к задней части основного.

Сделан он из той же фанеры и профильной трубы, что и основной стол.

Ножка сделана из дуба, откидывается на обычной петле.

Столик крепится двумя болтами М10, для ограничения глубины накручена пара гаек со стопорным кольцом.

Столик может быть установлен в трёх разных положениях (под разную ширину распиливаемых досок), для этого в профильной трубе стола просверлено 3 пары отверстий.

Вот так всё выглядит в собранном состоянии.

Вид крепления снизу.

Промежуток между основным и дополнительным столом нужен для струбцины, которая держит параллельный упор.

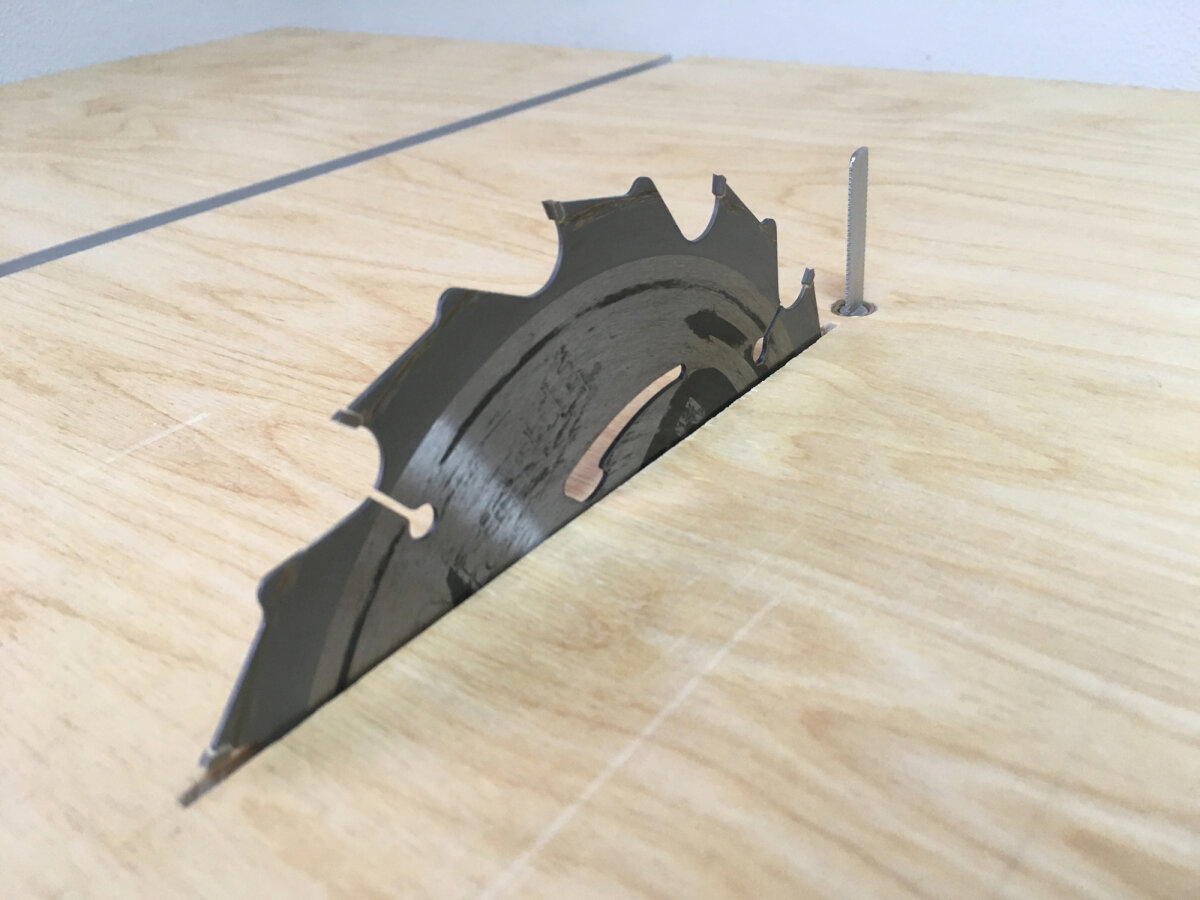

Чуть позже добавил в стол расклинивающий нож. Хотя диск и небольшого диаметра, но всё равно при пилении досок вдоль его может закусить.

Нож сделал из болта М8 класса прочности 8.8, в стол для его крепления вкрутил резьбовую втулку. Толщина ножа 2мм, она равна ширине твердосплавных напаек на диске.

Нож вкручивается во втулку сверху и снизу фиксируется гайкой. Чтобы увеличить толщину столешницы в месте крепления втулки, приклеил туда небольшой кусок фанеры, вырез в подошве пилы как раз позволил всё разместить как надо. При закручивании втулки кусок фанеры естественно расщепился, но в итоге всё держится нормально.

Втулку нужно закрутить так, чтобы установленный нож не выступал за плоскость диска и был перпендикулярен столешнице.

Нож вполне справляется со своей задачей - при распиле расклинивает половинки доски и диск крутится свободно.

Очень рад, что сделал этот стол, теперь функционал пилы значительно расширился и покупку отдельного циркулярного стола и торцовки можно пока отложить.

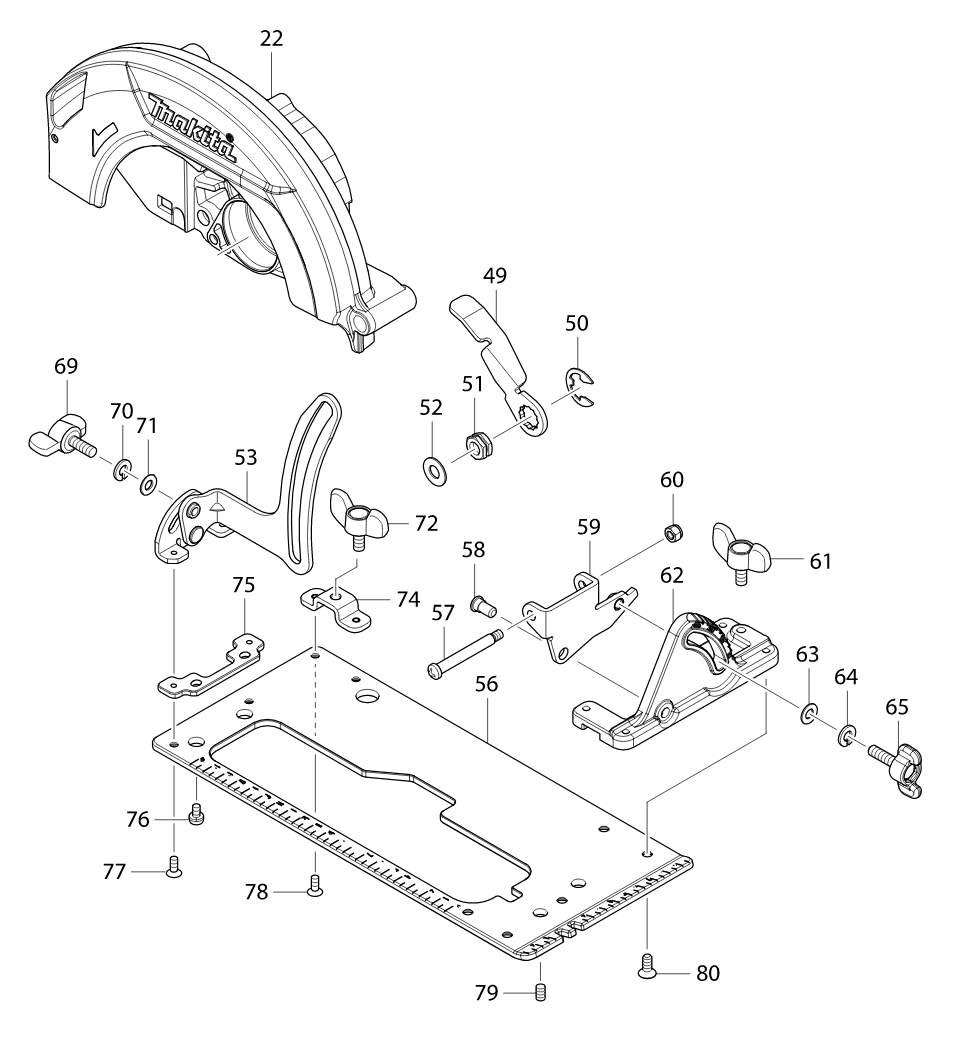

Приобрёл недавно недорогую макитовскую пилу и в принципе был ей доволен до тех пор, пока не встроил её в стол. Оказалось, что при небольшой глубине пиления, когда подошва отодвинута далеко от двигателя, появляется ощутимый люфт пилы относительно подошвы, отклонение диска от вертикали получается более 0,5мм и если снизу стола покачать пилу за двигатель, то слышно стук и диск перемещается из стороны в сторону относительно стола.

Двигатель с диском перемещается относительно подошвы на шарнире (выделено кружком), и фиксируется рукояткой (стрелкой указана направляющая, которую рукоятка прижимает к корпусу), при этом направляющая сделана из довольно гибкой листовой стали, так что жёсткое соединение тут одно - шарнир, вот как раз в нём и есть люфт.

После разборки оказалось, что ось люфтит внутри отверстия в литом кронштейне.

Вот схема, чтобы было понятнее, люфт оси 57 в отверстии кронштейна 22. В стальном кронштейне 59 отверстия достаточно точного размера и в них ось практически не люфтит.

Вот так это выглядит внутри (извиняюсь за маникюр)):

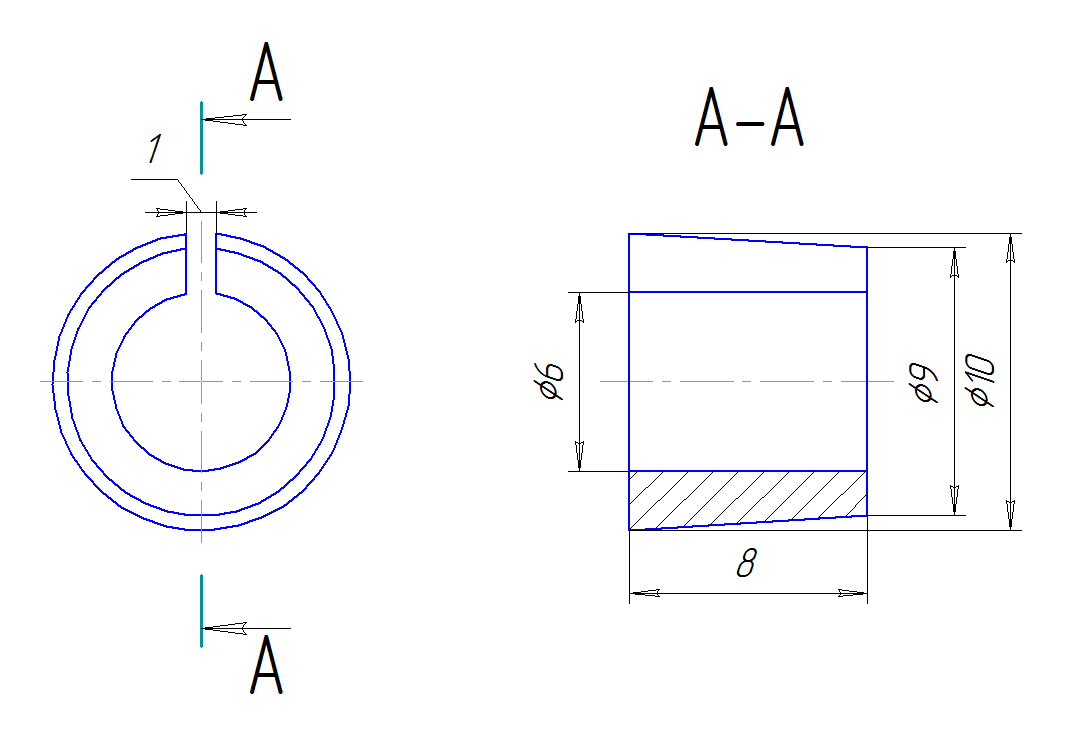

Там есть коническое отверстие, которое как раз можно использовать для выборки люфта.

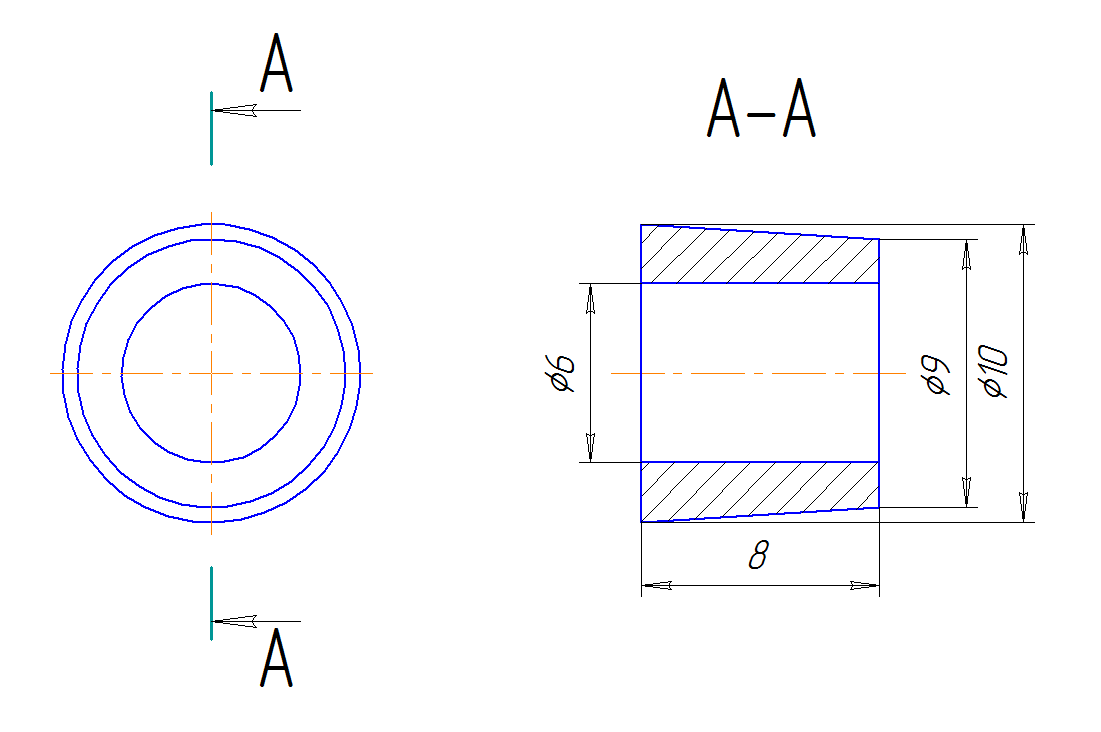

Размеры втулки под это отверстие получились такими:

В её изготовлении мне помог товарищ с 3D-принтером.

Внутреннее отверстие он сам довёл до размера в 6мм развёрткой, наружные поверхности я подогнал на месте наждачкой. При сборке и зажиме винтом деталей втулка немного вжимается внутрь и плотно зажимает ось. Для более лёгкой сборки можно снять фаску у 6мм отверстия внутри литого кронштейна.

Ещё есть вариант с разрезной втулкой.

Так наверное более правильно в случае с коническими отверстиями, но при использовании сравнительно мягкого пластика и соответствии размеров втулки и отверстия, и обычная втулка работает нормально.

Использование втулки позволило полностью убрать люфт, жёсткость узла ощутимо выросла. Странно, что сама макита не установила эту копеечную деталь, тем более посадочное место для неё уже есть.