Сувенир для арахнофоба

Опять таки - осталось только лакирнуть))

Опять таки - осталось только лакирнуть))

Интересно кто-то тут остался из моих подписчиков (ну кроме хейтерочков)? Стоит тут продолжать постить о вселенной Изменяющих Плоть?

Приехали из поднебесной шкурки лосося, а может и не лосося, не рыбак ни разу, по мне так больше на леща похожи по форме. Шкурки мягкие, по толщине около 0,5 мм.

На сайте продавца выглядят конечно иначе.

Фактура поближе, шкурки без финиша. Вопрос - можно ли их назвать крастом?

Вообщем загорелось что-нибудь из них сотворить, чисто из любопытства. Процесс не фоткал, все стандартно. Видел чехлы для телефонов в формате "книжка" в руках не держал, поэтому было интересно насколько это удобно.

Ниже собственно то, что получилось.

Пластиковый чехол держится на двустороннем скотче и хольнитенах. Ширину пришлось немного увеличить, чтобы влезло СТС.

За основу взят коричневый краст 1,2-1,5 мм. Желательно брать толще и жестче. Подклад изнутри по корешку спилок коричневой свинки. Жесткость нижней крышки достаточна за счет пластикового чехла. Жесткость верхней стороны увеличена за счет дополнительных кармашков.

Итог недельного использования - модель сомнительная по удобству, практичности и материалу. При пользовании телефоном приходится перегибать верхнюю крышку по корешку и все равно в руке не очень комфортно, хлястик сделан рыбой наружу умышленно, интересно как скоро он разлохматится. В итоге на шкурку рыбы нанесено три слоя финиша, но "чешуйки" все равно немного задираются. Наверно такой форм-фактор имеет право на существование если не хочется таскать с собой барсетку/сумку/кошелек. Например в поездках на дальняк права и телефон основное, что нужно постоянно. Какое-то время попользуюсь, чтобы оценить насколько удобно и как износится.

Спасибо всем, кто дочитал

Привет, я NoAdO и это опять не про мототематику.

Помните вот этот пост? Моховой террариум выглядит как мистический лес:

Я захотел также. При этом не только захотел, но и сделал! Как? Об этом и расскажу.

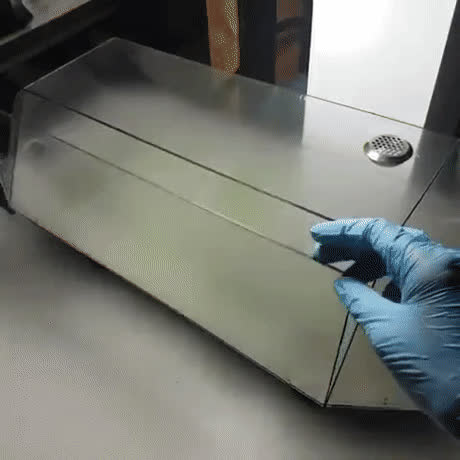

Первый этап - ёмкость для хранения всего вотэтоговот. Найти стеклянную геометрическую штуковину можно по вопросу "флорариум", но все они имеют один ключевой недостаток - не закрываются. А, ну и мелковаты слегка. Поэтому на Ярмарке Мастеров у некоей Flora_Studio был заказан каркас под заказ! Образцом выступила гифка выше. Через несколько дней я забрал 2 попытки стекла чтобы проделать в них дыры. К сожалению не все фото я сохранил, но если вы возьмётесь пилить стекло сами, не беритесь :D В моём случае это была коронка - она сбегает, пилит медленно, нужно делать паузы, держать инструмент вертикально, обороты не слишком большие но и не слишком маленькие... в общем гемор. Не расколол ни одно, но вторая попытка получилась лучше первой. Дальше - туман.

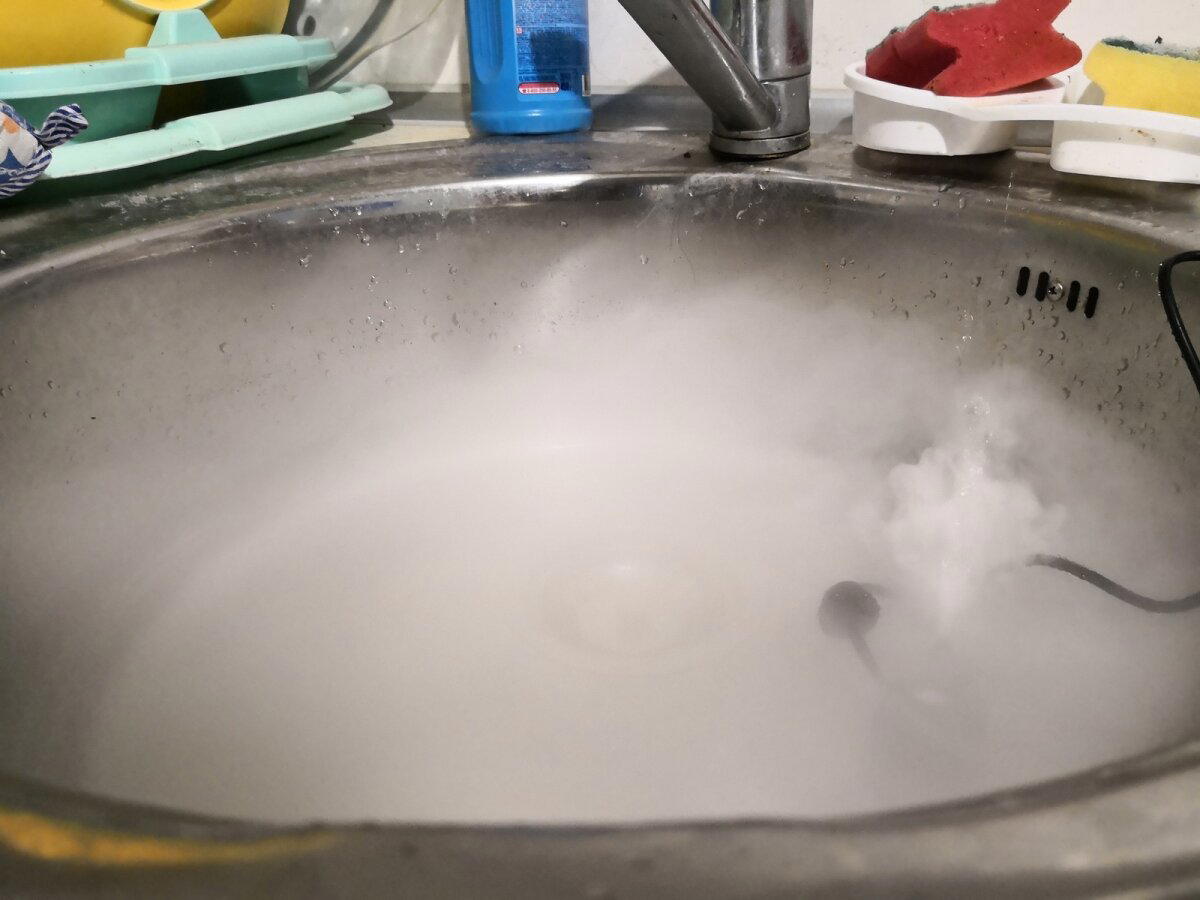

Перед вами ультразвуковой генератор тумана. С лёгкостью ищутся по имени на Алиэкспресс или у предприимчивых торгашей. Условие успешной работы - маленькая пимпка должна быть погружена в воду, то есть нужен чистый водоём глубиной не менее 5 сантиметров. Черный кругляш на проводе - резинка, именно он затыкает стекло, позволяя спрятать генератор внутри палюдариума. Ага, я нахватался умных слов. Когда просто растения в стекле - флорариум. Когда всё в воде - аквариум. А когда ни туда ни сюда (читай болото) - палюдариум. Красивая штука, если верить интернетам. Надеюсь ничего не перепутал.

Думаю, моя реализация стала уже практически полностью понятна, поэтому вот вам ещё картинки:

Вот так выглядит наполовину заполненный ящик. Те кто не только картинки смотрел но и читал, уже догадываются, зачем там это бревно и зачем нужен был большой размер.

Да, внутри прячется пищевой контейнер (самое близкое по размерам и достаточно глубокое что нашёл), а уже в нём - генератор. Ну и финал - если вам не хватало качества оригинальной гифка, вот оно :D

Свет на заднем плане - от венериной мухоловки, извините. Немножко подробностей для экспертов в этих штуках:

- грунт лечуза-пон и аквариумный

- мох яванский

- бревно пластик

- коряга мангровая аквариумная

- утёс тоже аквариумный

И последнее. Я не аквариумист, флорариумист и боже упаси не палюдариумист (фух, выговорил). Весьма вероятно что я сделал что-то не так, мох высохнет или всё заплесневеет нафиг. Но мне хотелось попробовать свои силы и сделать необычный подарок девушке и мне это удалось.

Ола, амигос. Запилил небольшой заказик тут... вроде же всё просто, как сковорода. А поди-ж ты. Тут тебе и сварочные работы и станочные и слесарные и даже деревяшечные. Но с т.з. "как сделать" проект очень приятный. Не напряжный, не длинный и, поскольку ТЗ представляло собой эскиз с размерами +\- 10мм. - давал пространство для фантазии. Короче, силовая прикатка. Ингредиенты: чугун серый, сталь Ст3, массив бука.

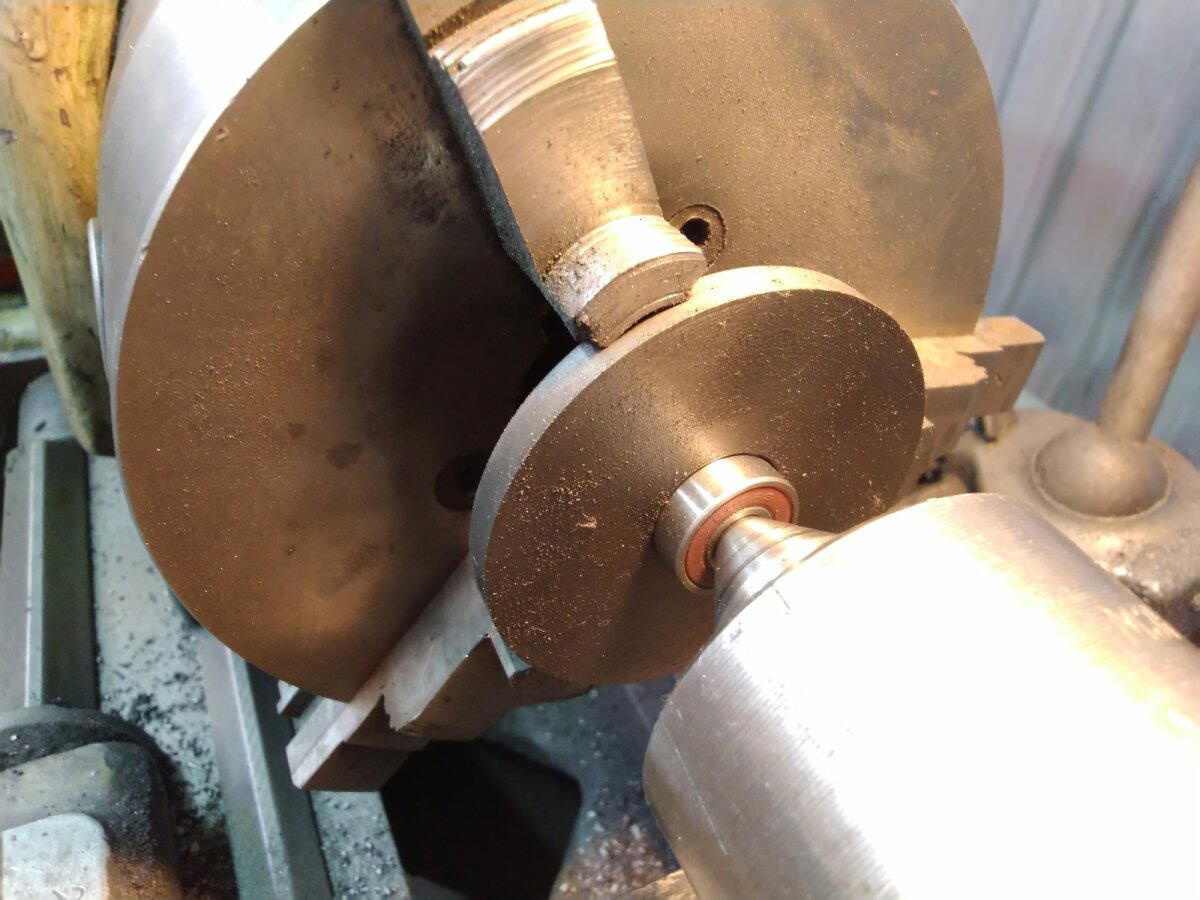

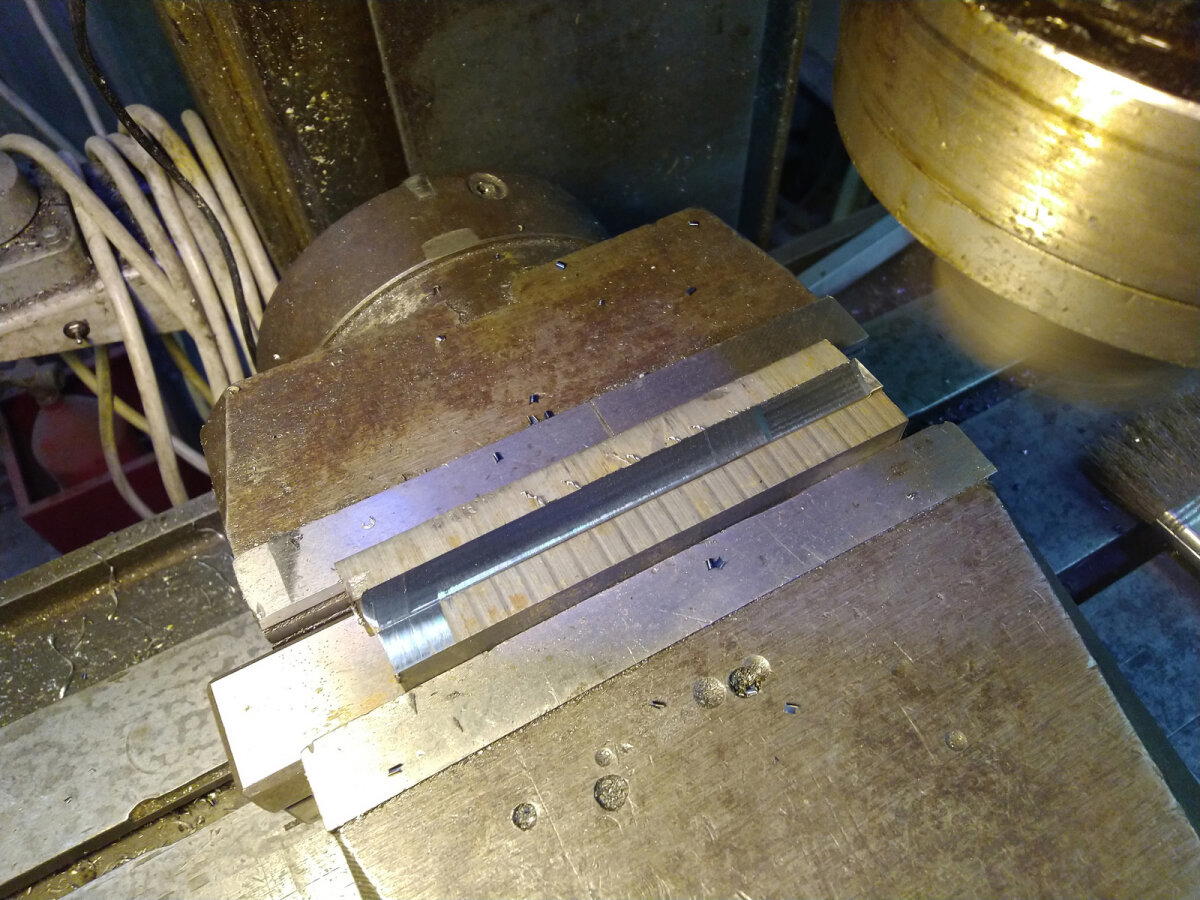

Проект начинается, разумеется, с поиска материала в отвалах у токарника. Одна беда - подходящая по диаметру бобышка имеет крайне невеликую длину, через что просто в ленточной пиле её хрен закрепишь. Но у меня же есть старый токарный патрон! Ноооорм. Получилось!

Далее блины выводятся в размеры. У одного размер должен быть ~7мм +0,5, а у второго 14 +0,5. Потому что ширина рабочей части у одной должна быть 5мм., а у другой - 10. В первой будет один подшипник, во второй - два, каждый 6,98 толщиной.

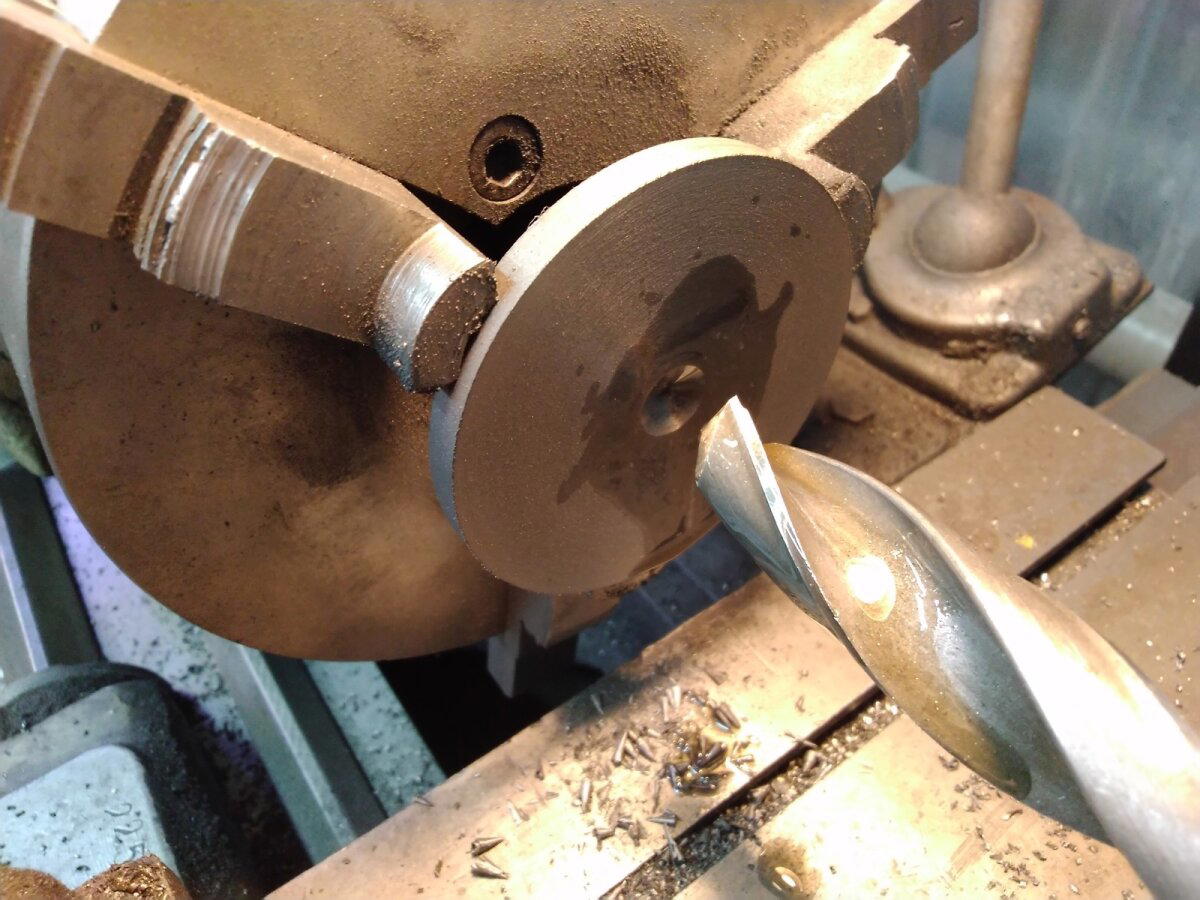

Чугун прекрасно обрабатывается резанием:

Теперь надо просверлить дырку для подшипника. Предвидя, как подвозбудились мамкины технари, поясняю, что на 50-е годы прошлого века слово "дырка" обозначало отверстие. А "шкурка" - наждачную бумагу. А неленивый мамкин технарь даже ГОСТы соответствующие найдёт. Если чо, станок как раз 57 года. ;)

Короче, после непродолжительной разметки центровочным сверлом, в ход идёт сразу черновой диаметр - 21 мм.

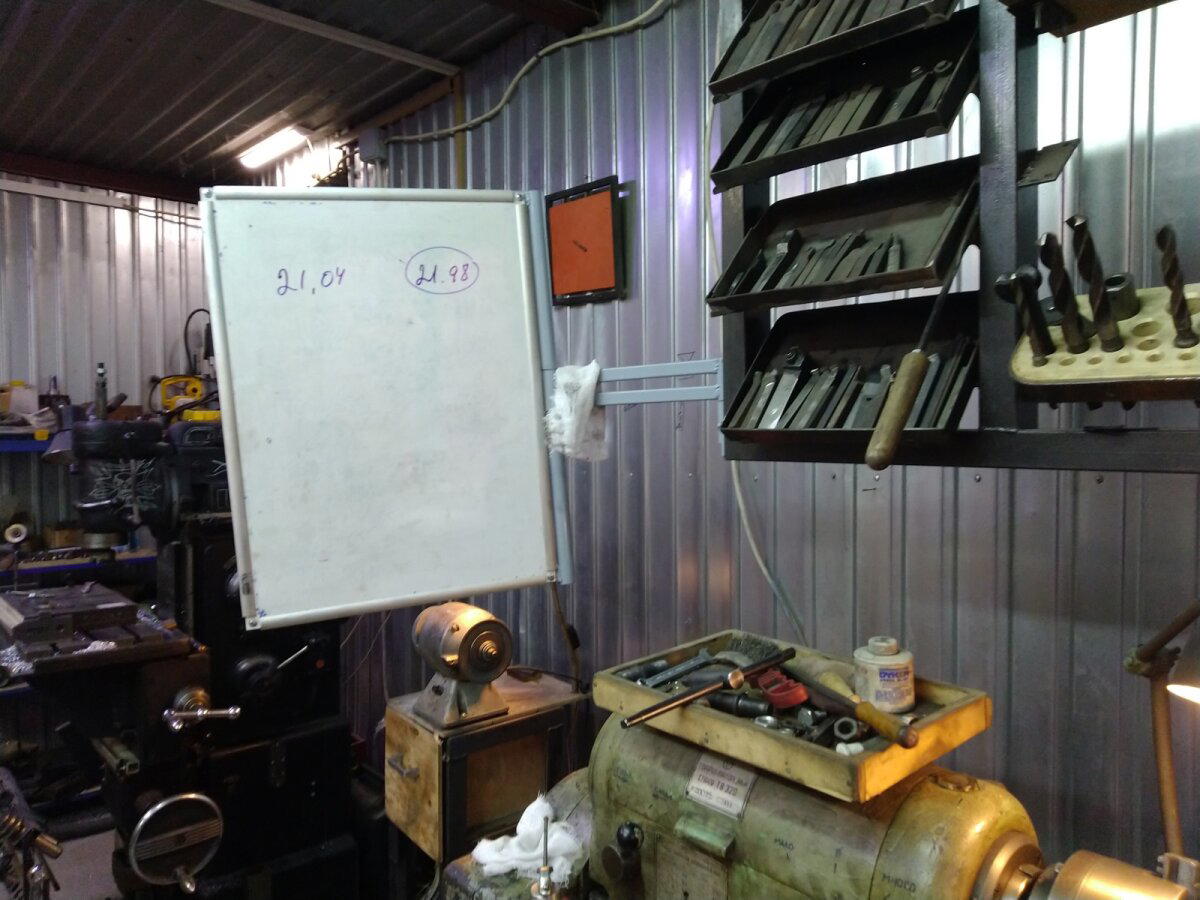

Но подшипник 608 имеет диаметр примерно 21,98 (китайские подшипы отличаются по диаметру примерно на 0,01-0,02мм.) Эти 0,98 надо снять начисто с помощью расточного резца. Сперва измерения производятся вот таким телескопическим калибром:

Как он работает: у него одно плечо входит на пружинке в другое, а закрутив рукоятку полученное положение фиксируется. Т.о. получается измерение гораздо более точное, чем просто штангенциркулем. (почему-то редактор сам разворачивает фотку на бок. Извиняйте)

Показания выносятся на доску, чтобы не забыть. Потому, что лучше тупой карандаш, чем острая память.

Ну и последовательным приближением расточным резцом делаю размер отверстия в минус 5 соток от размера подшипа. Ну и маленькую фасочку надо сделать.

Подшипничек задавливается чуть-чуть пинолью задней бабки, а потом относится на пресс, где анимает своё законное место.

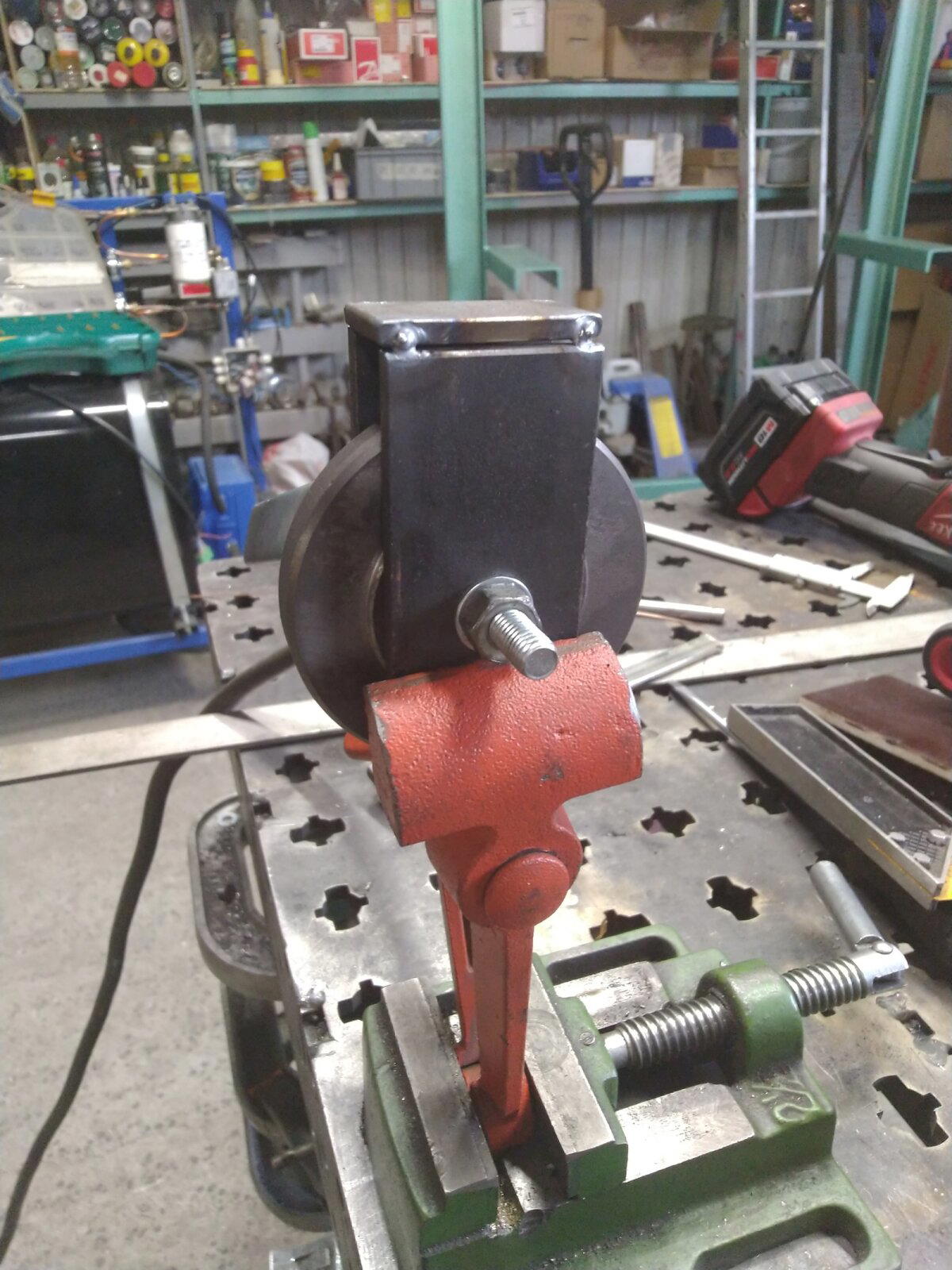

Теперь переходим к слесарке. Из остатков ккого-то предыдущего проекта, а именно полосы 40х4 делаются щёки, которые сразу же собираются через шайбы в пакет финальной толщины, измерив каковой и вычтя 4мм. получаем ширину верхней полки.

Осталось прибацать на точки, проверить геометрию и сварить.

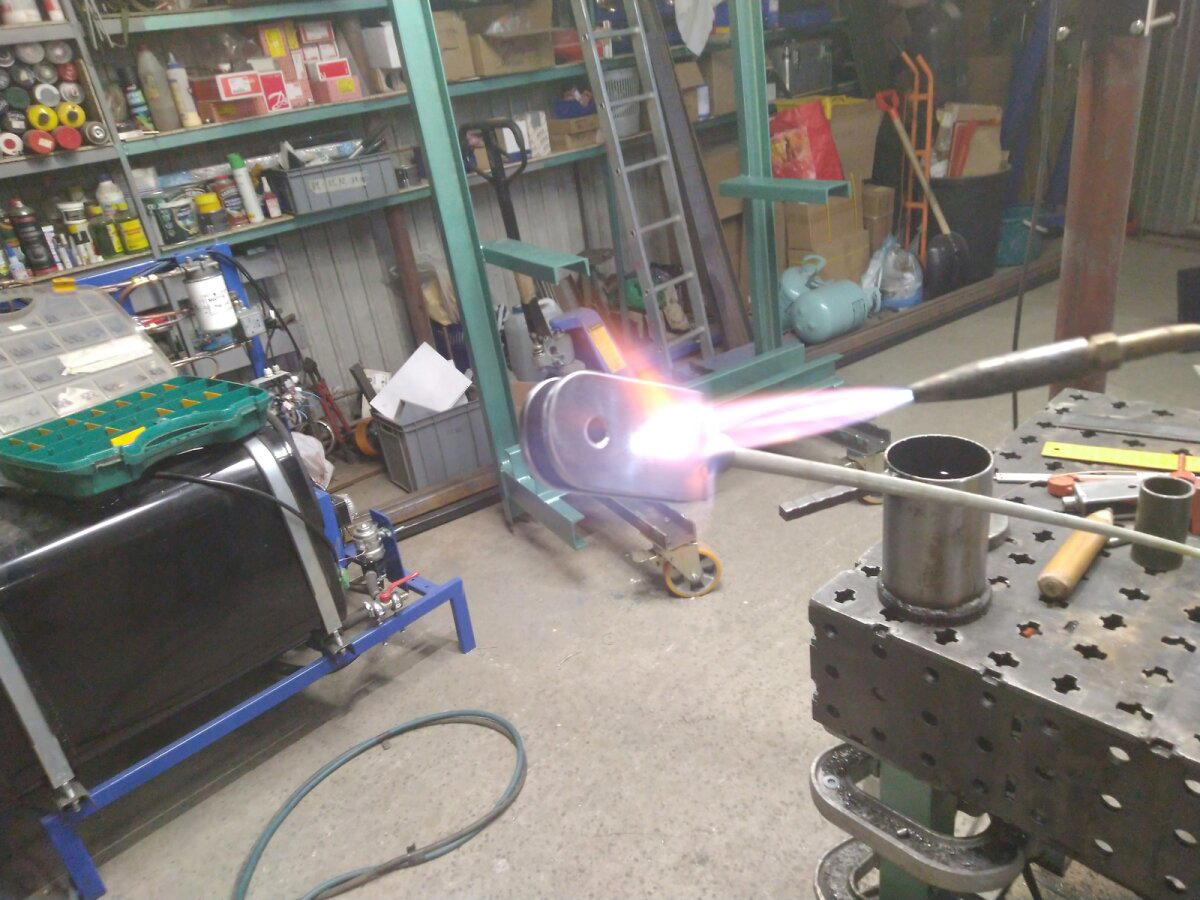

Окаааай. Теперь время воронить. Ну, поскольку химическое (горячее щелочное) воронение у меня получается пока не всегда, то решил по-бырику сделать слесарное. Нагрел и в масло.

Переходим к дровяным работам. Кусок ножки от табуретки, немного токарной магии...

Кастуем фаерболл, натираем воском и можно собирать.

Крутятся идеально, довольно увесистые, т.е. оператору не надо будет давить на них, а достаточно просто возюкать. Ну вощем, не знаю, как заказчик, а я удовлетворён работой.

Всем привет!

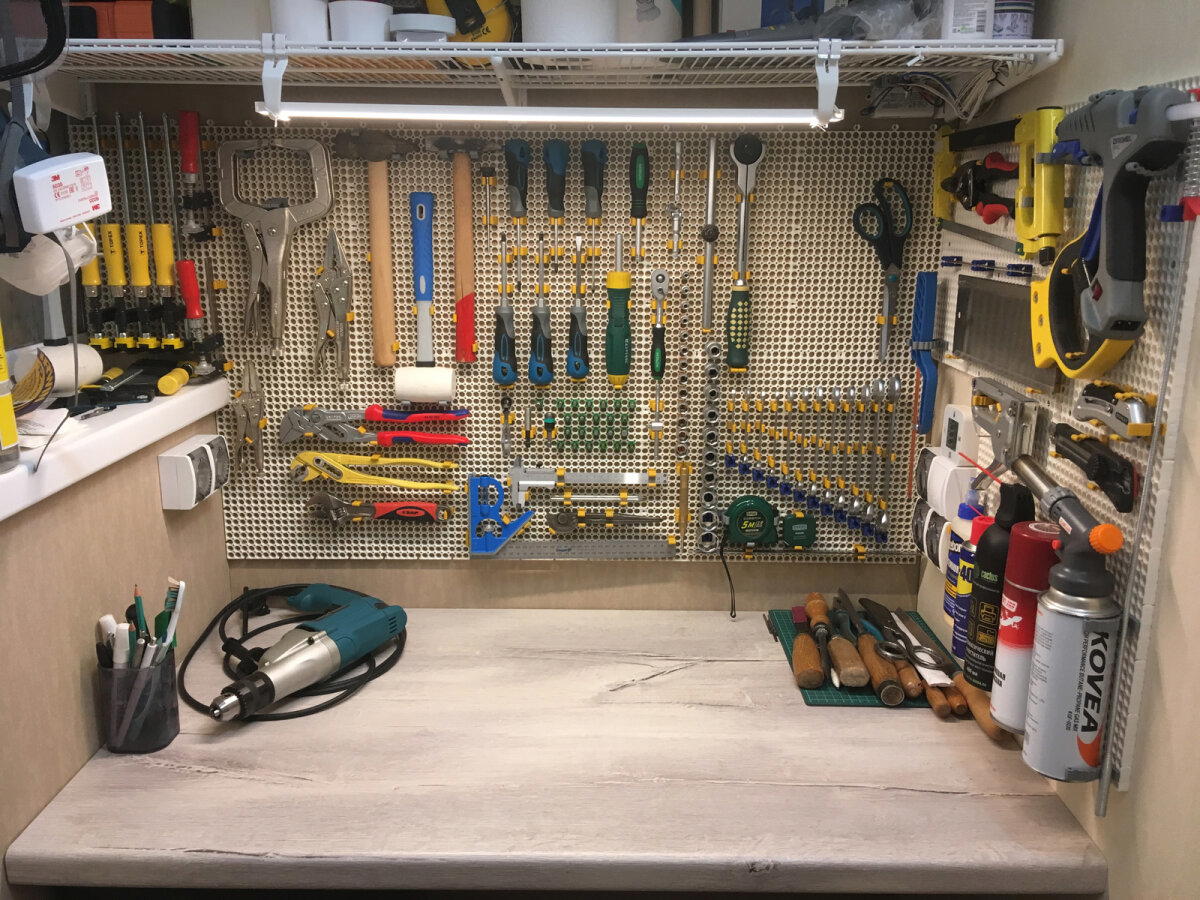

Наконец-то практически полностью закончил ремонт на лоджии и хочу поделиться с вами результатом своих трудов.

У меня небольшая квартира-студия общей площадью 28 метров, из них 4 метра занимает лоджия. Ремонт в квартире был давно закончен, но лоджия так и оставалась в первозданном виде, а 4 метра при такой площади лишними точно не будут, к тому же вроде как получится ещё одно отдельное помещение. Решил утеплить её и сделать там небольшую мастерскую и место для хранения вещей.

Первоначально лоджия выглядела так - голые стены, потолок и пол, окно из пяти двухкамерных стеклопакетов с двумя открывающимися створками, фасад утеплён снаружи застройщиком.

Во время ремонта на лоджии лежало всякое барахло, инструменты и стройматериалы, для более компактного и удобного размещения всякой мелочёвки сделал себе из ненужной двери полку на стену.

После окончания ремонта в квартире полка уехала на другую квартиру, а я занялся лоджией. Первым делом выковырял из швов пену от застройщика, т.к. зимой во время сильного ветра внутрь через щели залетал снег, запенил нормально все швы, обрезал лишнюю пену и замазал срез герметиком.

Дальше был процесс выбора материала для утепления, после сравнения разных вариантов выбрал Пеноплекс.

Купил необходимое количество утеплителя (покупал листы толщиной 50 мм - на переднюю стену и пол клеил в два слоя, на боковые стены и потолок в один слой, т.к. большую толщину утеплителя не позволяли использовать размеры профиля стеклопакетов), рулон фольгированного вспененного полиэтилена, клей для утеплителя, пену для швов, алюминиевую клейкую ленту, двухсторонний скотч, брус 50х50 для пола, 40х20 для пола и стен и рейки 10х20 для потолка. Для обшивки стен и пола купил шпунтованный влагостойкий ДСП QuickDeck толщиной 16мм, на стенах нужно будет закрепить стеллажи и нужен прочный материал, который выдержит такую нагрузку. Также этот материал выбрал из-за удобства монтажа и перевозки из магазина. За Пеноплексом пришлось ездить два раза, т.к. в риохэтч впритык влезает только 3 пачки, при этом водитель сидит враскоряку и ни хрена не видит) Квикдек и доски возил тоже на своей машине, но там уже было проще, т.к. ДСП пилил сразу в размер в магазине.

Всех фотографий процесса утепления у меня не осталось, но я делал всё в точности как в видео, которое нашел на Ютубе, так что можете посмотреть его:

Вот как-то так всё выглядело, тут утеплитель уже весь приклеен и готова к обшивке боковая стена.

Потолок закрыл пластиковыми стеновыми панелями, выбирал самые тонкие, т.к. если бы они были толще на несколько миллиметров, то не открывались бы окна.Панели к рейкам крепил мебельным степлером.

Перед монтажом обшивки на стену, смежную с комнатой, сделал обрешетку из дерева, по уровню вертикальные стойки выравнивал, подкладывая под них отрезки необходимой толщины.

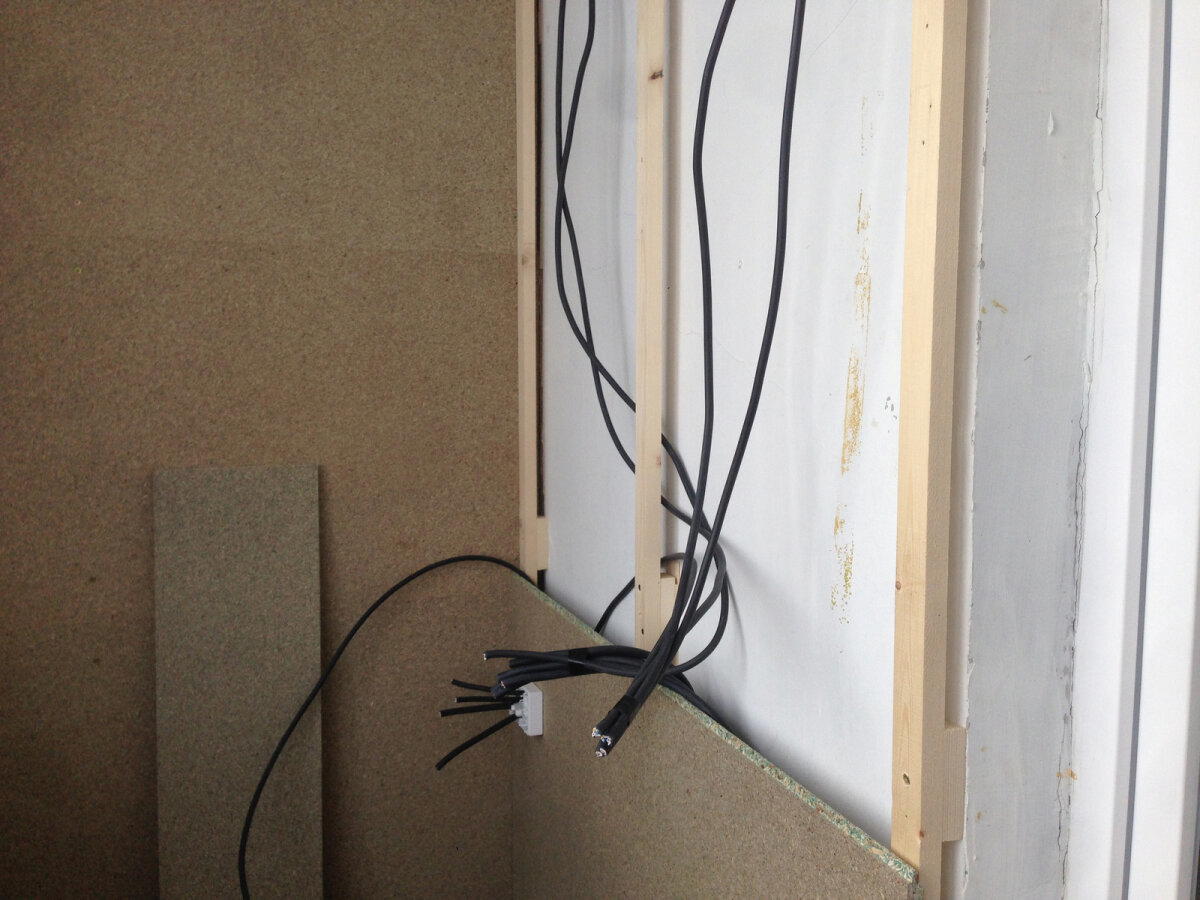

Провёл кабели к розеткам и светильникам, всего на лоджии получилось 8 розеток (если считать не корпуса, а сами розетки, то 13), 3 выключателя и 4 светильника. Кабель взял тот же, который обычно использую - круглый ВВГнг-LS 3х2,5 на розетки и 3х1,5 на свет, гофру и прочий геморрой не использовал, т.к. толку от неё мало, только лишние сложности при монтаже, розетки и выключатели - накладные Симон Аква.

Также вырезал в обшивке отверстие под рым-гайку, которую я заранее в процессе ремонта закрепил на шпильку сквозь стену. Сделал такой крепёж на всякий случай, например чтобы можно было привязаться когда моешь окна снаружи.

На пол положил линолеум, оставшийся от ремонта, хватило практически впритык, на стены приклеил обои, также оставшиеся от ремонта, приклеил потолочный плинтус и прикрутил напольный.

Подоконник взял обычный пластиковый, пришлось распилить его на части, т.к. 4-метровый кусок в машину не влезает, да и на лоджию его одним куском вряд ли получится затащить. Закрепил его на пену к окну и на винилацетатный клей к обшивке стены, для выравнивания обшивки с уровнем окна пришлось прикрутить к торцу ДСП деревянную рейку. После высыхания пены промазал стыки белым герметиком.

Порожек также сделал пластиковый, его получилось закрепить вровень с обшивкой, таким образом плинтус прилегает ровно по всей длине и не нужно его резать и ставить заглушки.

При монтаже обшивки я заранее укрепил будущие места крепления откидного стола и полки над дверью, они крепятся напрямую к бетонной стене и нужно было подложить под обшивку отрезки досок, чтобы ДСП не прогнулся при затягивании крепежа. Полку делал сам, купил готовый крашеный кусок ДСП, пару крепких кронштейнов и разный алюминиевый профиль, отпилил профиль и кронштейны до нужных размеров, покрасил и собрал всё вместе. Полка держится на двух толстых анкерах сверху и на нескольких саморезах снизу (чтобы не прогибалась посередине), в итоге она без проблем выдерживает вес любых вещей, которые получится на неё уместить. На краю полки с нижней стороны закрепил светодиодные светильники для верхнего освещения рабочего места.

Хотя лоджия получилась довольно тёплой и температура там не сильно отличалась от комнатной, отопление всё равно решил сделать, чтобы поддерживать стабильную температуру и чтобы не потели окна в мороз. К тому же, окна всегда чуть приоткрыты для вентиляции, для комфортного нахождения на лоджии зимой хотелось всё-таки иметь там какой-нибудь источник тепла. Повесил посередине передней стены конвектор Nobo на 500 Вт, для такой площади этой мощности оказалось достаточно. Сначала у меня был отдельный термостат на противоположной стене, но потом я заменил его на розетку, т.к. встроенный в конвектор термостат отлично справлялся со своими задачами.

Чтобы не мешало солнце днём и фонари вечером, повесил на 3 центральных стеклопакета рулонные шторы. Оставшиеся 2 окна по углам мне не нужны, свет и тепло от них будут только мешать, поэтому окно около стола я наглухо заклеил алюминиевым скотчем, второе окно у швейной машинки тоже частично заклею когда будет тепло (на холодное окно скотч плохо приклеивается).

Для столов купил столешницу из ЛДСП толщиной 38 мм, она тяжёлая, но прочная. Для откидного стола использовал стальной кронштейн, закрепил его сквозь обшивку саморезами по бетону, получившаяся конструкция без проблем выдерживает мои 90 кг, если сесть на стол.

Для второго стола отрезал кусок столешницы ровно по ширине лоджии, прикрутил саморезами к стене алюминиевый профиль-уголок 50х20х2, потом так же саморезами прикрутил к нему столешницу, такая конструкция не занимает места под столом и выдерживает практически любой (наверное) вес.

С левой стороны как раз влезла моя швейная машинка, по ширине правда стол не поместился и пришлось отпилить кусок, но места на столе всё равно осталось достаточно для комфортной работы.

Изначально для хранения вещей я хотел использовать обычные металлические стеллажи, но в таком случае можно было бы забыть о двух рабочих местах у боковых стен, поэтому решил использовать подвесные проволочные полки, этот вариант намного дороже, но при этом удобнее, выдерживает большой вес и неплохо выглядит.

Помимо светильников на полке, повесил отдельный круглый светильник на стену (светильников на потолке нет, т.к. там нет места ни для них, ни для проводки под них, да и не люблю я светильники на потолке, у меня в комнате тоже все светильники расположены на стенах), оба светильника включаются двухклавишным выключателем у двери. Также отдельный светильник есть над рабочим столом, ещё один светильник позже повешу на короткую полку над швейной машинкой.

Под рабочим столом поставил икеевскую металлическую тумбу с ящиками под всякую мелочёвку и редко используемые инструменты, позже докуплю ещё одну такую же. Электроинструмент и всякие железки лежат сверху на стеллаже, под ручной инструмент сделал настенный крепёж.

Сначала хотел сделать обычную перфопанель с металлическими подвесами, но случайно наткнулся в сети на более интересный вариант от наших соотечественников из Перми и решил остановиться на нём, по цене вышло дороже, зато получилось разместить инструмент удобно и компактно. Это не окончательный вариант, позже докуплю ещё крепежей, т.к. остался ещё инструмент, который я хотел бы там разместить.

Делал всё сам и иногда помогала супруга, процесс неспешного ремонта занял 2 отпуска, новогодние праздники и несколько выходных. По затратам на материалы точно сказать не могу, т.к. на отметке в 50 тысяч мне стало страшно и я бросил считать, т.к. изначально почему-то надеялся уложиться тысяч в 35-40 за всё. Думаю, итоговая сумма получилась в районе 90-100 тысяч (утепление, отделка, вся электрика вместе с освещением, рулонные шторы, стеллажи, столы, полки и крепления для инструмента). В итоге из лоджии получилось удобное помещение с мини-мастерской и кучей места для хранения вещей, продуктов и инструментов, по итогам зимы никаких проблем замечено не было - на лоджии всё время было тепло, сухо и уютно.

Хеллоу, амигос.

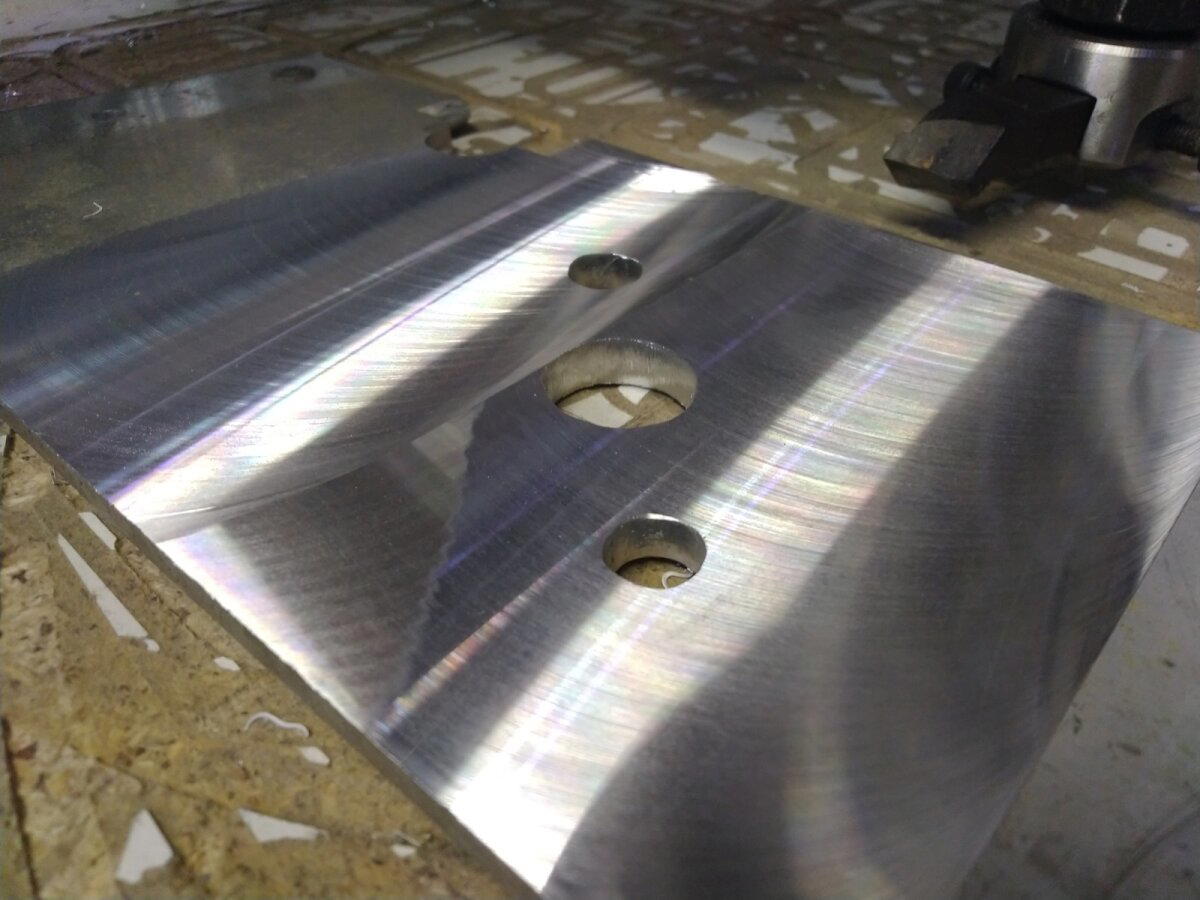

Возникла задача - согнать 5-6мм. с плиты для 3Д-принтора. Она сделана из алюминия, толщина 12,5 мм. но столько толщины человеку не нужно, т.к. она греется вечность. Вощем надо согнать лишний жирок к лету. :)

В принципе, у меня есть офигенная летучка для универсального 679 фрезера, но плита имеет размеры типа 340х350 или как-то так. А у старых фрезеров стол такого хода не имеет. Поэтому придётся делать на ЧПУ-портальном, у которого поле порядка 0,5х1,0 метра.

Ессесно, начинаем с моделирования и чертежатины.

Под станком намутил кусок железия 40Х, каковой незамедлительно распилил на ленточке в размер +2мм припуск под обработку торцев.

Немного токарной магии и... цанга ER20 Ф1\2" заходит чудесненько.

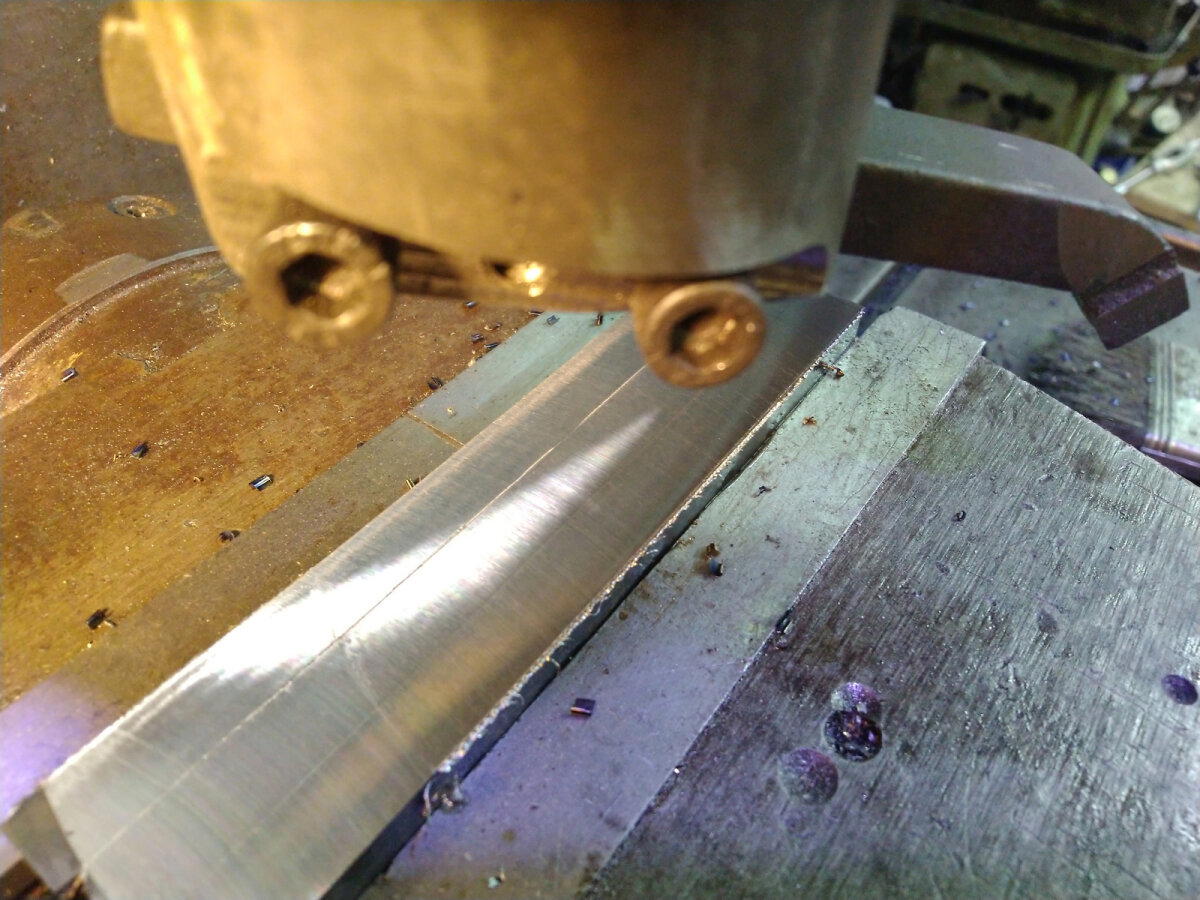

Окей. Время кастануть пару фрезерных заклинаний:

Подачи крутятся, бабосы мутятся. :) В итоге, через полчаса в чаду кипящего масла тадааам:

Время шлифовать, сверлить и резать резьбу. Самое сложное в сверлении всяких кривулек - намутить подкладок, шоб всё на всё опиралось. В данном случае, подкладка это резец.

Нуок, чо. Первый запих инструмента в шпиндель и... вроде нормас:

Так-так... Теперь желательно проверить работоспособность. Поскольку, даже самые смелые ребята опасаются получить в лоб вылетевшим резцом, в качестве экрана устанавливается кусок ДСПшки:

Вжууууух! Зарабоооотало! Обороты 3+ тысячи. Маловато для такого шпинделя. Он ващет до 20 тысяч гонится. Но пока так. Потом попробую поднять до 5.

Хммм, чот рез какой-то странный. Ёба, да у меня же резец не той системы! Во, дурень-то а! Надо правый, а я воткнул левый... Правый это в токарном смысле слова. На нижепредставленной пикче он как раз таки слева. А называется правым он потому, что при работе на токарнике он даёт рез по направлению от передней бабки к задней.

Во, теперь норм. Заколосилось. Тестовый проход по люминию (три, если быть точным) - вполне годняк, ребят!

В итоге что:

1. баланс инструмента крайне важен, в отличии от летучек для традиционных низкооборотистых фрезеров! А тут в любом другом положении резца начинается биение. Это и для станка не круто и на чистоте поверхности сказывается наиговнянейшим образом. В принципе, диаметр летучки получился порядка 100мм. - вполне нормально, я считаю.

2. скорость шпинделя от 2,5 до 3,5 тысяч. И надо будет тестить более высокие скорости. Но чот ссыкотно, честно говоря. Но нужно. У этих шпинделей на таких оборотах момент крайне скромный.

3. съём за проход пробовал до 0,25 мм. чешет без проблем при подаче порядка 0,3 м.\мин. При съёме порядка 0,1 подачу можно развивать до 0,6-0,7. Но чем выше подача, тем ниже чистота получается. Логично, чоуш. Для чистового я бы давал не более 0,4 метров.

Кактатак.

Продолжаю наблюдение, чоуш.

Продолжаю осваивать мастерство работы с деревом.

На этот раз сделал из яблони подставку для телефона. Склеил два торцевых спила, выровнял верхнюю и нижнюю поверхности, скруглил верхний край и приклеил сверху саму подставку, вырезанную из цельного куска ствола. Использовал пилу со стуслом, перовое сверло для выборки основной массы дерева из центра подставки, бормашину с твердосплавной фрезой для придания формы и наждачную бумагу разной зернистости для шлифовки, по окончании работы пропитал всё масло-восковой смесью и ещё раз отполировал мелкой наждачкой.

Ещё наконец-то закончил делать ложку - первую вещь, на которой я опробовал новую бормашину Профиль. Ложка из берёзы, основную форму вырезал ножом и Профилем с твердосплавной фрезой, выемку сделал маленькой китайской бормашинкой с фрезой-шариком и абразивной шарошкой, дошлифовал вручную наждачной бумагой, потом отшлифовал всю ложку до блеска и пропитал масло-восковой смесью.

Из яблочной щепки сделал подвеску, сначала вообще не знал что получится в итоге, но получилось вроде неплохо.

С одной стороны оказалась тёмная древесина, с другой светлая.

Также попробовал работать с термодревесиной, сделал подсвечник из термолипы. Термодревесина не боится влаги, плюс я её пропитал масло-восковой смесью, такой подсвечник может плавать в ванной и не впитывать воду. Фотографии правда так себе получились - я его почти сразу подарил и не успел нормально снять, кому всё же интересно - фотки в комментарии под постом.

Бывает такое, что слесаришке нечего делать. Ну или есть чего, а неохота. И тогда слесаришка пырится глазками-бусинками по сторонам и взгляд падает на рельсы. В хорошем смысле этого слова, а не как Анна Каренина. И тогда, используя силу лентопильного станка получаются небольшие поделочки. Из рельсика. Например, как-то так:

Шоже это такое, спросит пытливый читатель? Это, ребят, силовой подсмартфонник из коллекции Rails'n'Nails (в переводе на татарский - Равиль-и-Наиль). Поооолностью экологически чистый! Не, ну сами посудите, рельс Р75, два гвоздя-сотки и немного магии аргонно-дуговой сварки.

Риски от полотна ленточки я нарочно не стал снимать, а то вырезать такое на лазере может каждый дурак. А ты попробуй рельс спиздить распилить!

В принципе, это финальный вариант конструкции. А вот чуток предыдущего. Например, почему бы рельс не согнуть?

Погрел газом, и согнул. Делов-то. Или вот почему бы не сделать опору регулируемой по углу? Имея немного латуни, токарник и фрезер - лехко ваще!

Весит эта лялька немного... Всего 1,2 кило. :) А сколько радости!

А для пользователей младшего школьного возраста используется иной поделочный материал. Швеллер горячекатаный. Десяточка. Ну а чо? Считай, облегчённая конструкция, по сравнению с рельсом.

Опять же - никакого холестерина! Чисто швеллер и гвоздь. :) Поскольку одновременно ставить смартфон на подставку и снимать им же не получается, то вот вам пример, каконо выглядит со смартфонозаменителем. Вроде это кусок рессоры от МАЗа, но могу ошибаться.

Ну и более геометрически-ровный братик:

Кактатак. Увы, к сожалению, до дома и семьи не дошёл ни один из указанных образцов. Все были проданы ещё на этапе демонстрации в стограмме или живом журнале.

Но я не унываю! В конце-концов, у меня же есть ещё примерно два метра рельса и много метров швеллера! А нынче собираюсь заказать чугунный круг, диаметров миллиметров 130-150, шоб из него выточить пепельницу. Потому, что могу!

Поселились мы с ребёнком и котами в новой квартире. И все вроде хорошо, да вот беда - какая-то сволочь регулярно вскрывает наш почтовый ящик. Причём не просто открывает, а с мясом выдирает и уносит куда-то дверцу. Замена обходится примерно в 12 вечнозеленых, что, в общем-то, не много, но уже надоело. Жаловаться куда-то бессмысленно - дом большой, людей много. Может ли кто-то подсказать простой, понятный гуманитарию способ поставить небольшую камерку, передающую видео на запись на домашний комп, чтобы словить уже эту тварь?

*голосом Регины Дубовицкой*

Ох, уж эти заказчики мои! Юмориииисты!

*голос off*

Короче, ребза, есть люди, которые промеж собой проводят конкурсы на всякое там словотворчество. Ну типа один говорит "аутригер", а другой "имбибиция" И все счастливы. И арретир и афинаж и амбивалентность... Ну вы меня простите, я просто словарь читал только до буквы А.

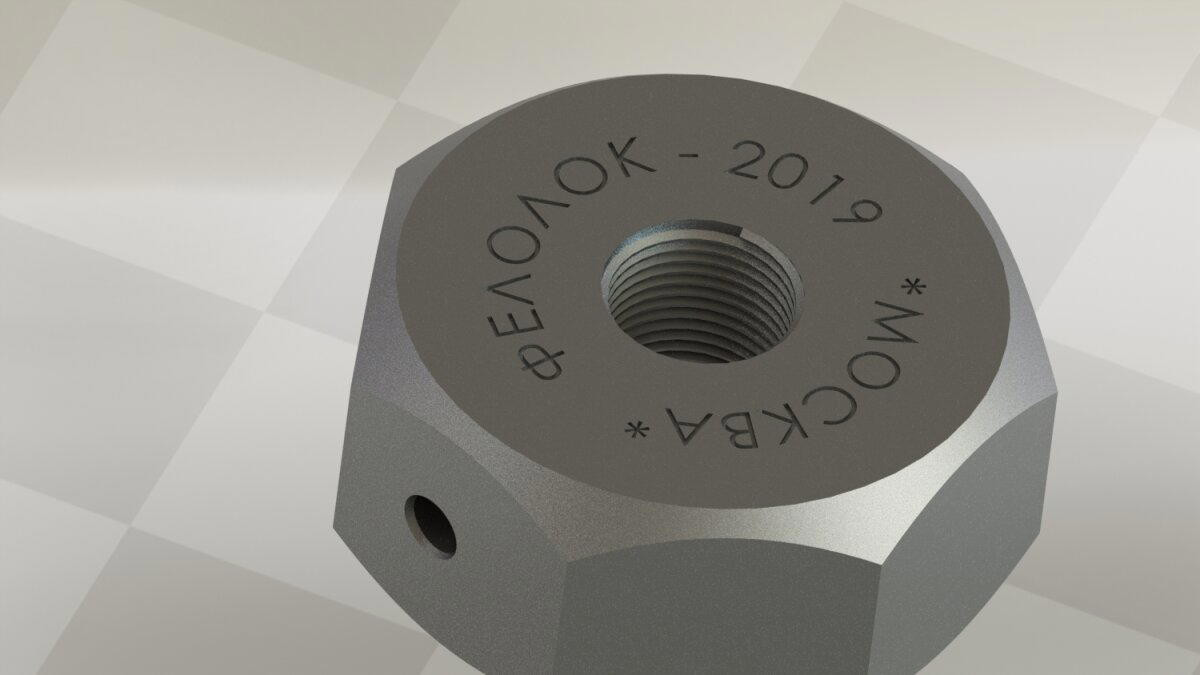

Короче, этот кружок анонимных лингвистов решил заказать для лауреатов ценные подарки. В виде семигранных чугунных гаек с надписью. Почему гайки? Какое отношение они имеют к лингвистам? Что ваще там происходит - я хз, ребят. Серьёзно. Но слесаришка - он как Дж.Стетхем в фильме "Перевозчик" - делает вовремя, не задавая глупых вопросов и хорошо.

Погнали.

Чтобы добыть из чугунного бревна гаек - надо сперва оседлать САПР и сделать чертежатинку. Вы же не думаете, что лингвисты будут морочиться этой низменной фигнёй?

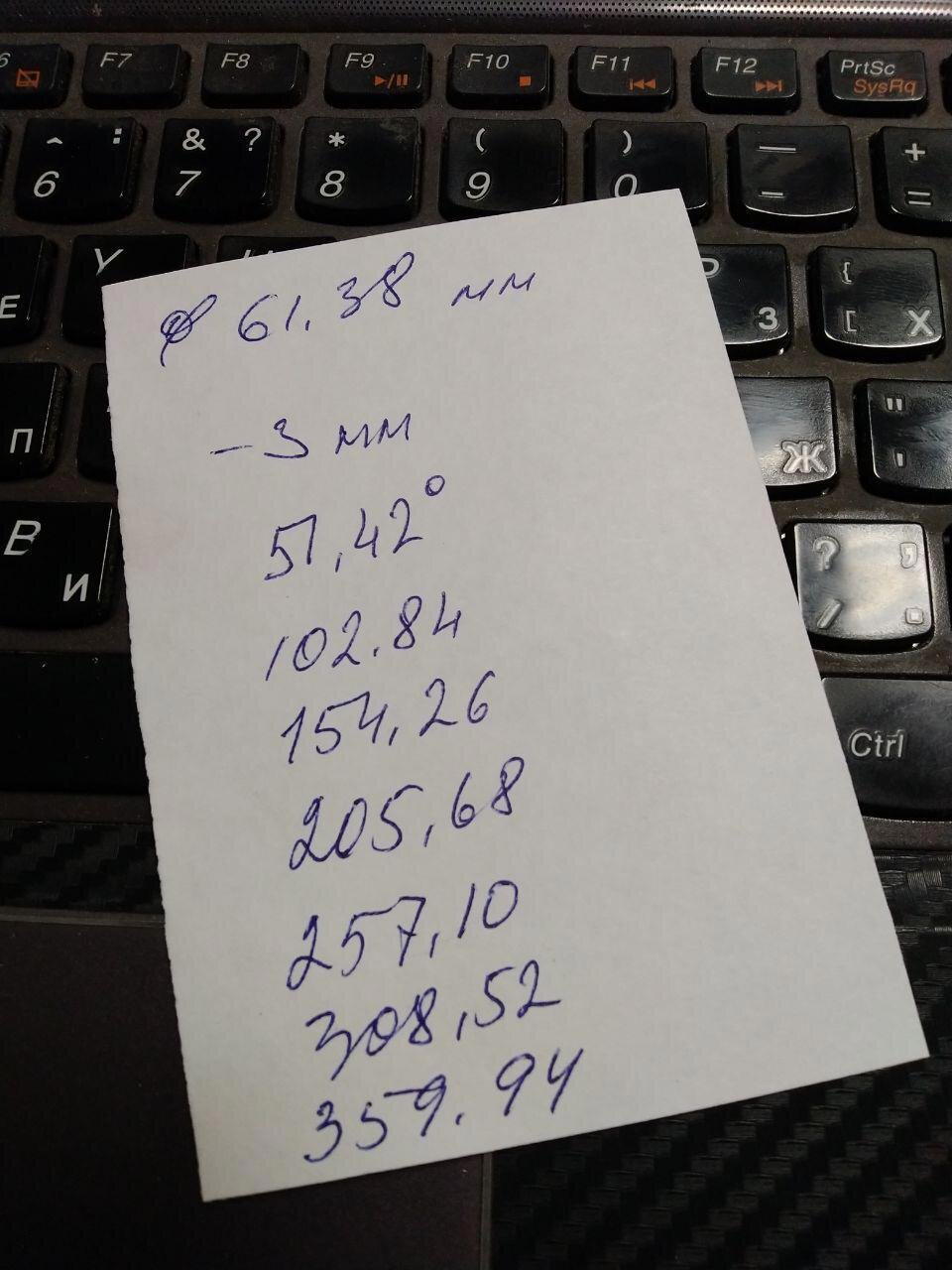

Далее определяется диаметр заготовки и делаются несложные расчёты:

Имея такую базу интеллектуального багажа можно смело делать чо угодно. Например пилить бревно на куски на ленточной пиле.

Ну, осталось, вощемта, понты. :) Начать, да кончить. Кстати, на этапе распиловки я одновременно работал на трёх станках: лента самостоятельно пилит бревно на куски по 32 мм. (толщина гайки - 30мм, 2 мм припуска хватает чтобы на токарнике стесать по 1 мм. со стороны шобы дать и параллельность плоскостей и гладкий внешний вид).

Параллельно с эти фрезер с установленной в делительной головке заготовкой неспешно (54 м.\мин.) грызёт металл, давая грани, а сам за токарником торцую и делаю осевое сверление под дальнейшую резьбу.

Дальше буду рассказывать по хронологии процессов одной гайки, хотя, разумеется, делал их серией. Т.е. сперва все заторцевал и засверлил, потом во всех резьба и т.д. Да, такое количество переустановок отрицательно сказывается на точности. Но это сувенирка... там пофиг. Короче, после резьбования, гайка устанавливается на колёсной шпильке от Урала (резьба М20х1,5) в УДГ (Универсальной делительной головке) и, поворачиваясь на 51-с-чем-то градус даются грани. Сорян, что не в фокусе, но я таки не фотограф же, да? Обратили внимание, небось?

Когда все 7 граней набиты:

гайка устанавливается на аналогичной шпильке в патроне токарного (и даже почти не бьёт!) и торцуется со второй стороны:

А так же снимаются фаски:

Ноооорм, чо. Далее идёт сверление отверстия для подвеса. Ибо данная гаечка будет вешаться на цепи на шею выдающегося фелолога. Или ленгвизда.

Теперь надо отшлифовать грани на лентошлифе и полирнуть это всё хозяйство на полировальном моторе, заряженном скотчбрайтом на 220-600 грит. После чего получается так:

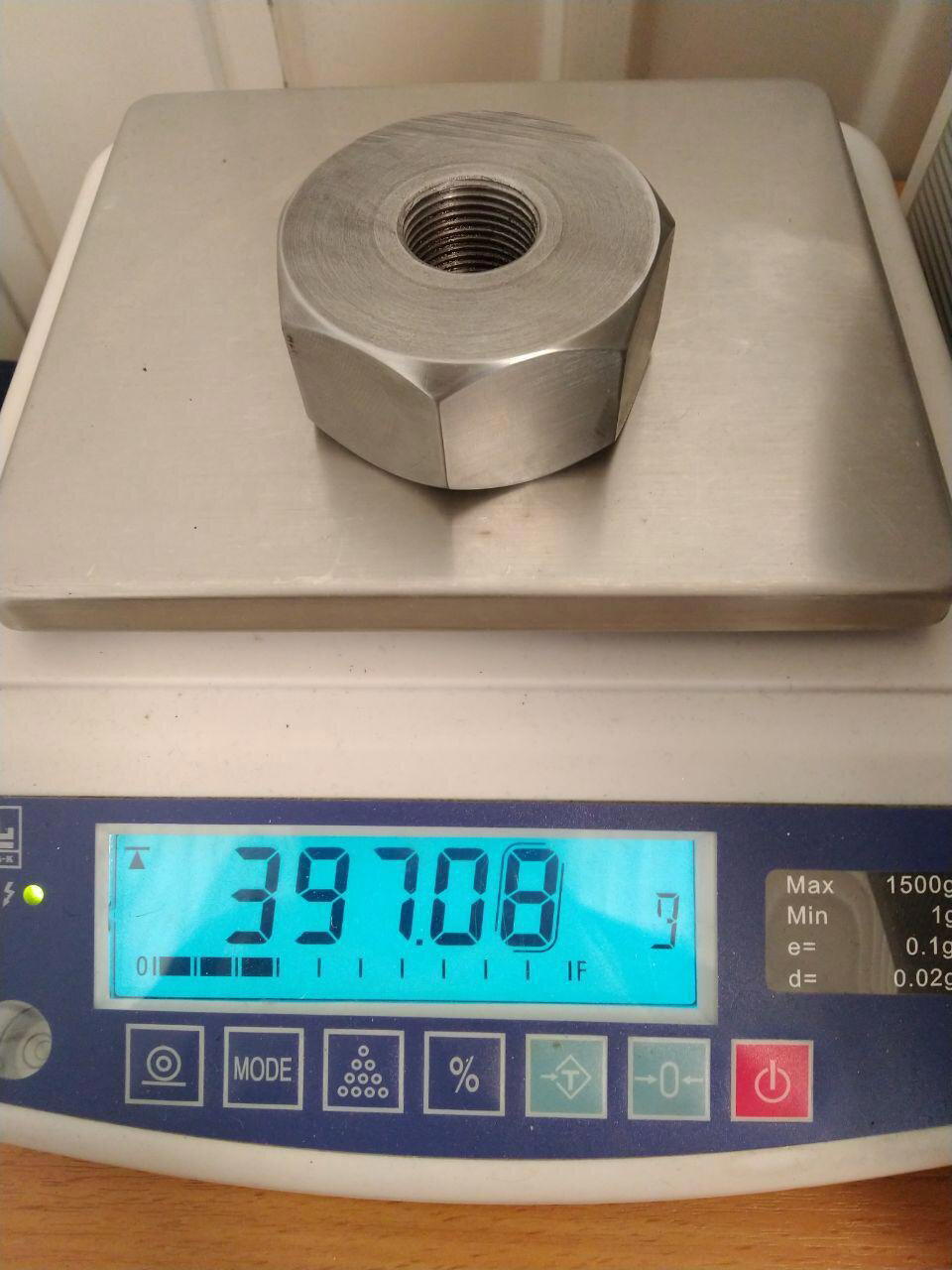

Теперь малышей надо контрольно взвесить. А то ну как кто-то недокормлен! Шутка, каэш. Это я просто ради интереса воспользовался весами, шоб прикинуть, чо-как.

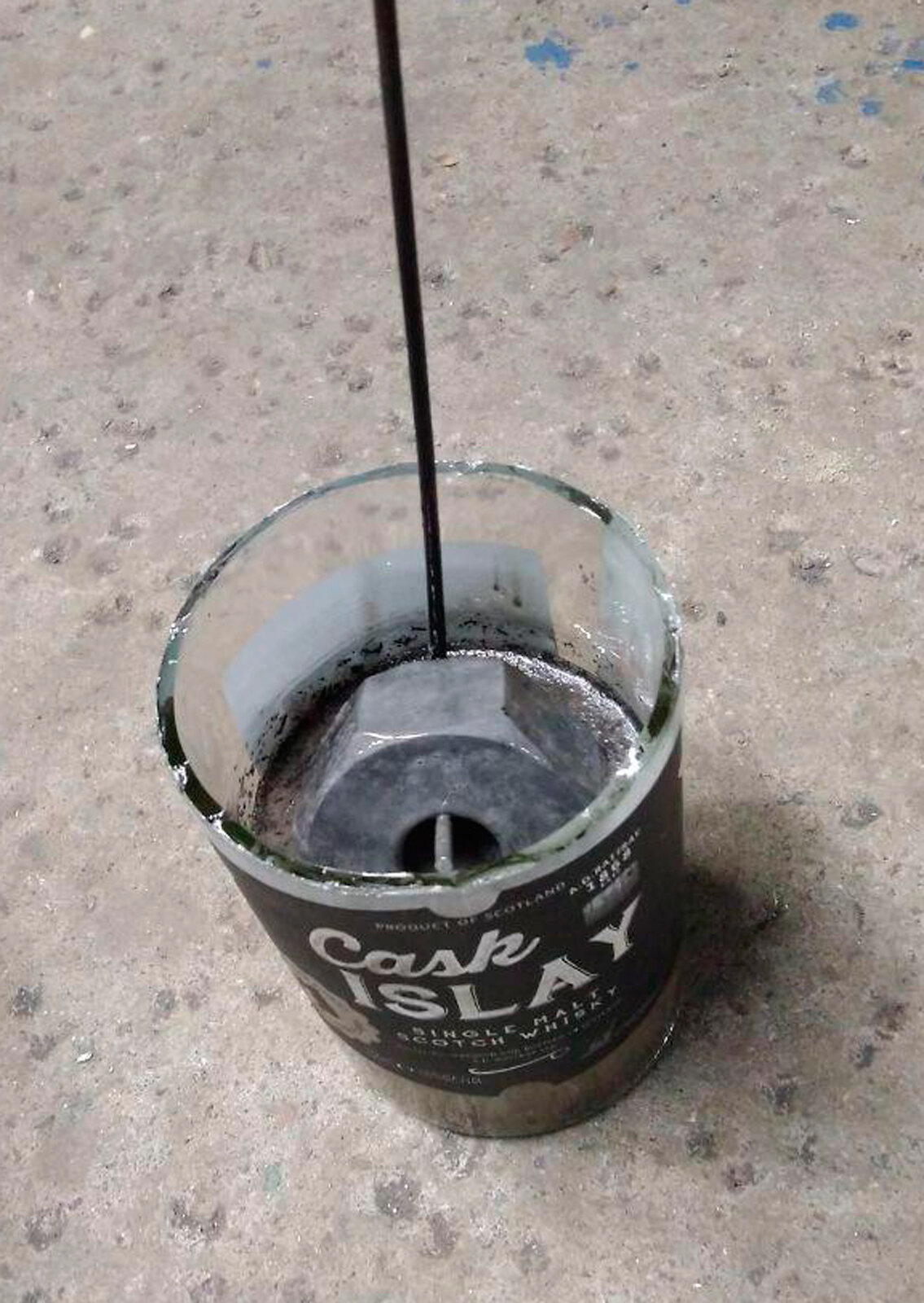

Теперь гайки следует обезжирить и выкупать в кислоте. Я ващет не химик, но читнул в инторнетах, что купание в серной кислоте даёт +5 к атаке. А поскольку литруха кислоты имелась в наличии, дело осталось за малым. За ёмкостью. Для этого пришлось срочно допить односолодовый шмурдяк и отхерачить болгаркой верхушку баттла. Ну как-то так в целом:

Дальше реакция гасится в воде. Ну, разумеется, это временное гайкохранилище. После того, как все выкупались в кислоте, я пошёл к проточной воде и там всё промыл.

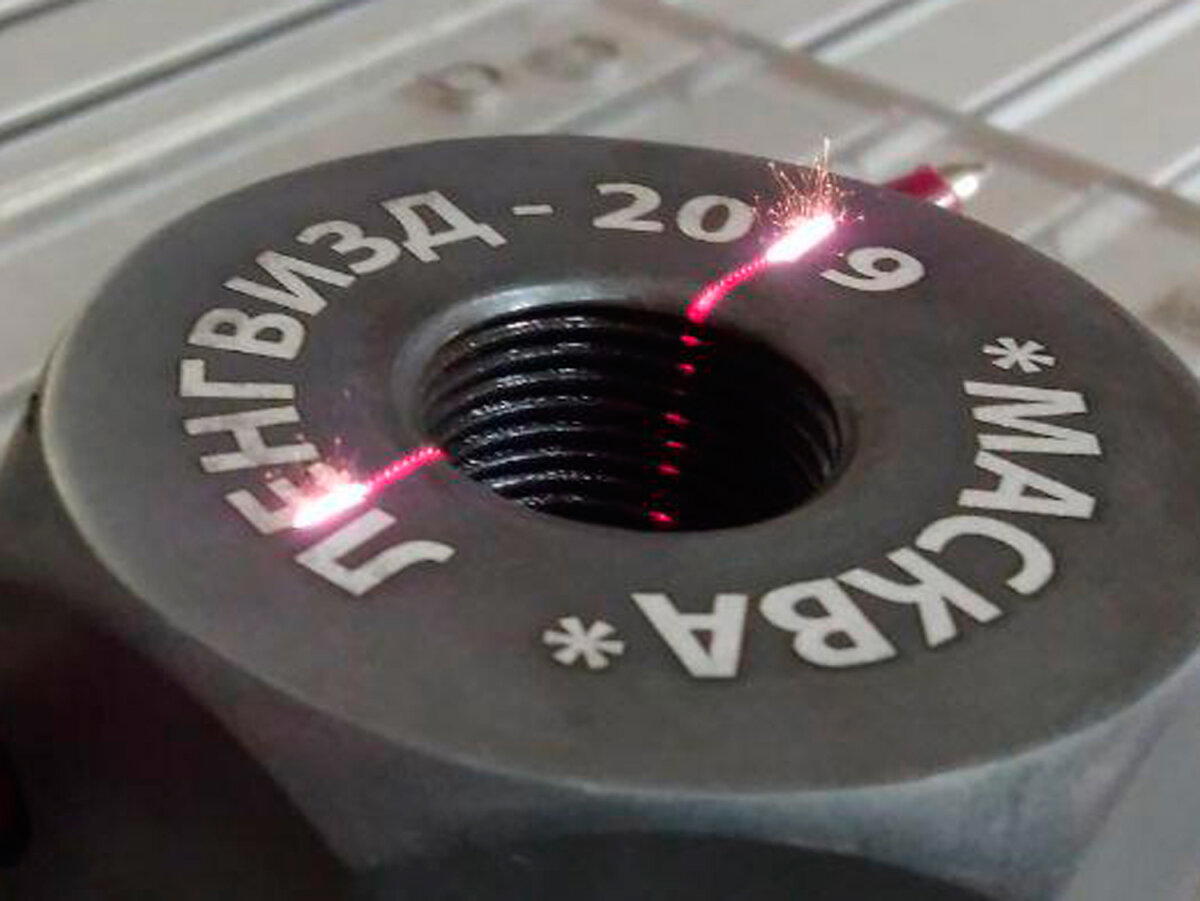

После купания в кислоте, гайки ржавеют прямо на глазах. Поэтому их тут же надо смазывать маслом. Этот процесс схематично не показан. После чего, начинается особая... лазерная магия. Сперва изделие обводится рамкой:

А потом жмякается правой клавишей мыши и даётся команда "сделать збс!". И весёлые искорки таки делают. Это процесс второго отбеливания. Т.е. после первого прохода металл сгорает и место остаётся очень тёмным, а после отбеливания - вот. Светленьким становится.

Ну какбе вот результат... Заказчик вроде доволен. Я - тем более, чо, и проект забавный и денег дали. Хех! Отлично ащще.

Мои предыдущие посты были в основном про поделки из крейзи хорс, но так как это хобби, то постоянно хочется попробовать что-то новое. Так как кожей увлекся совсем недавно, то каждая поделка служит полигоном для наработки опыта или пробы материала.

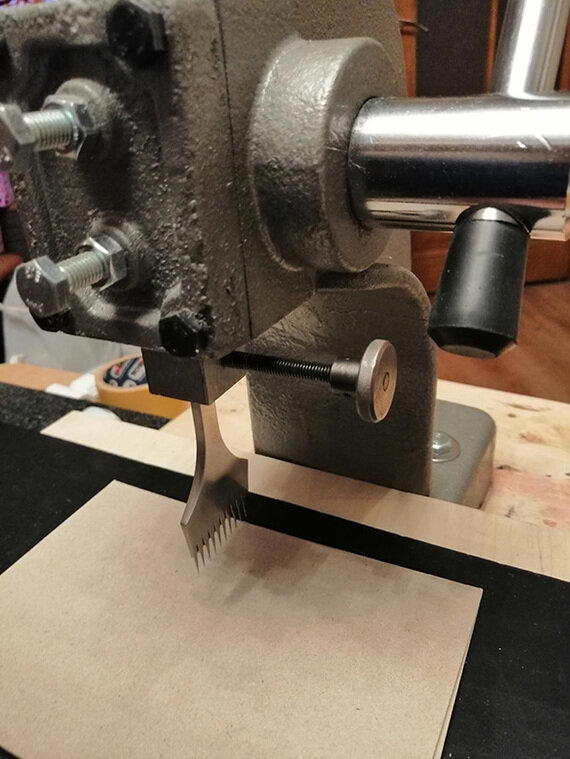

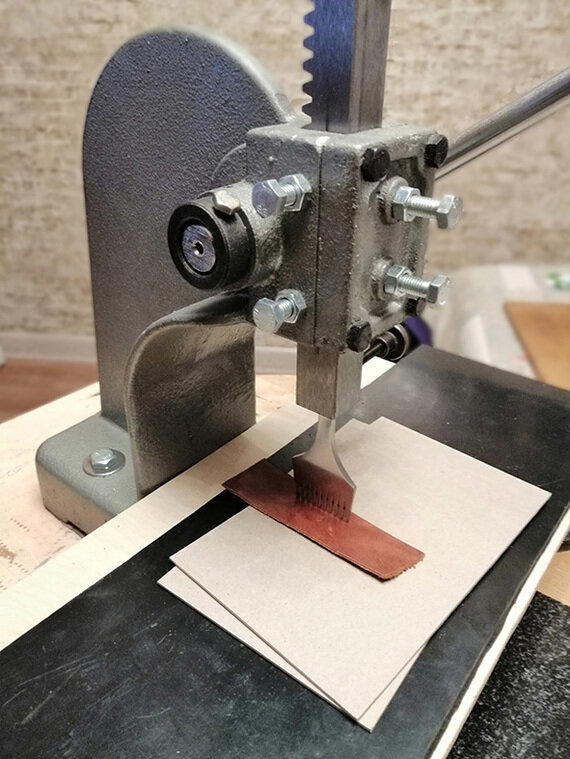

Я уже упоминал в посте про миникошель, что обзавелся однотонным (это усилие, а не характеристика цвета) прессом для изготовления кончо. Ну а здесь используется достаточно мягкая кожа, три слоя + подклад и большие перепады по толщине и поэтому было интересно попробовать пресс с пробойником.

Есть пара фот на киянку.

Крепеж пробойника, точнее разметчика, достаточно прост - отверстие в штоке пресса на 10 мм для оснастки и контрящий винт - подобрал поудобней из того, что было.

В качестве подложки плотная резиновая пластина, пробойники не тупятся. Картон подложен чисто для создания звуковых эффектов, при проколе он прикольно хрюкает и значит давить дальше не надо. В один слой кожа понятно прокалывается как масло, но это можно и рукой продавить.

Впрочем, я отвлекся и ниже собственно описание и фото самой поделки.

Кожа основа - хром с покрытием черный, вставка кожа лягушки, подклад свинка, была только коричневая, а руки чесались. Нить 1 мм. и кнопка клямерная. Кнопку ставил первый раз. Убил три штуки лицевых, китайский установщик г.. полное, надо что-то колхозить, в итоге использовал подходящую по размеру насадку для хольнитенов причем её внешний конус. Кармашки для карт с лентой делал первый раз, вдалеке от интернетов, и получился полный трэш.

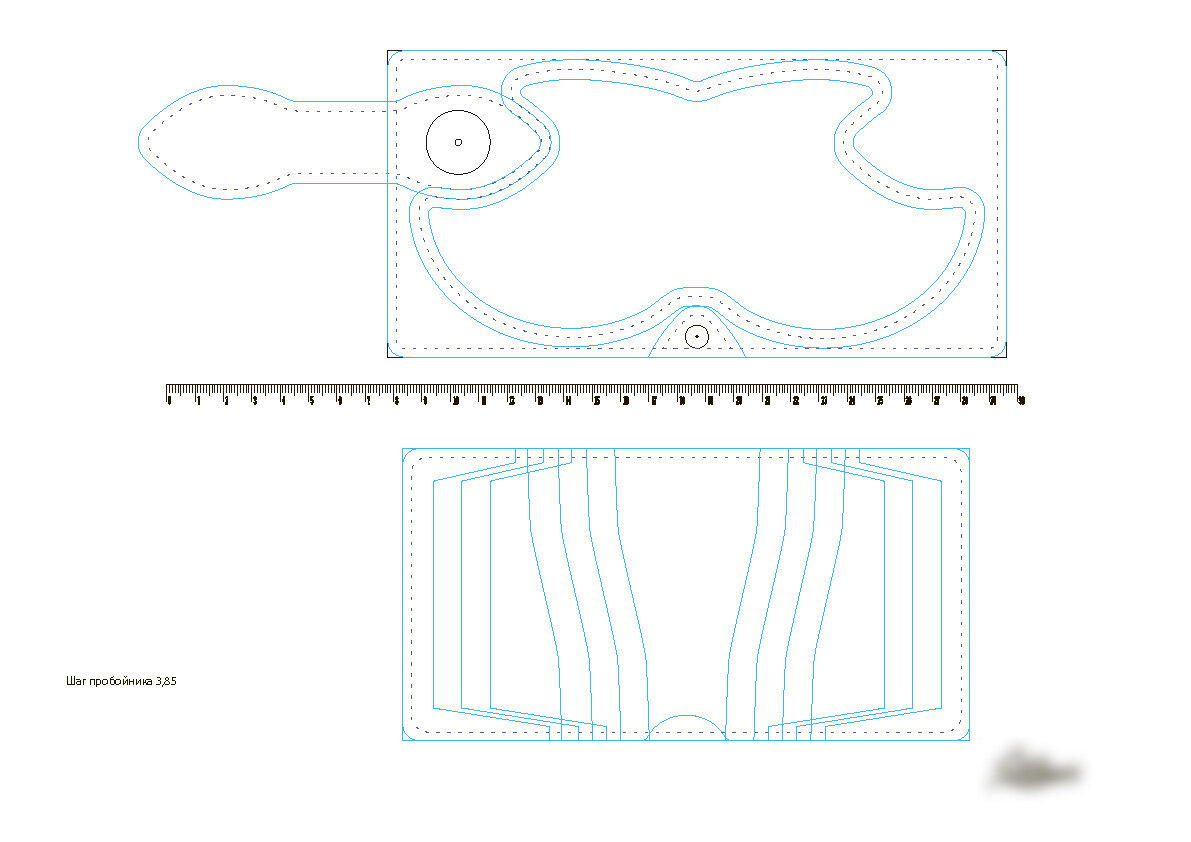

Макет, задуманного

Макет можно скачать в пдф, хотя бифолдов и так полно, да и по высоте великоват получился.

Но планы это одно, а жизнь совсем другое.

Отказался от сборных кармашков ибо получалось совсем уж атомно, а нормальный шерфовальный нож еще в пути, да и шерфовать мягкую кожу то еще занятие.

То, что вышло в итоге :(

А в какой-то момент меня переклинило и хлястик нашил для левши :-) ибо макет полностью зеркальный.

В целом моделька получилась брутально-ржачная, и дядька на денежке с этим согласен.

Но пресс отработал "на ура" максимальная толщина 4,5 мм. пробой вертикален и линии ровные и на лице и на обороте. По мощности с запасом.

Вообщем первый блин, то есть бифолд, комом, но на то он и первый :)

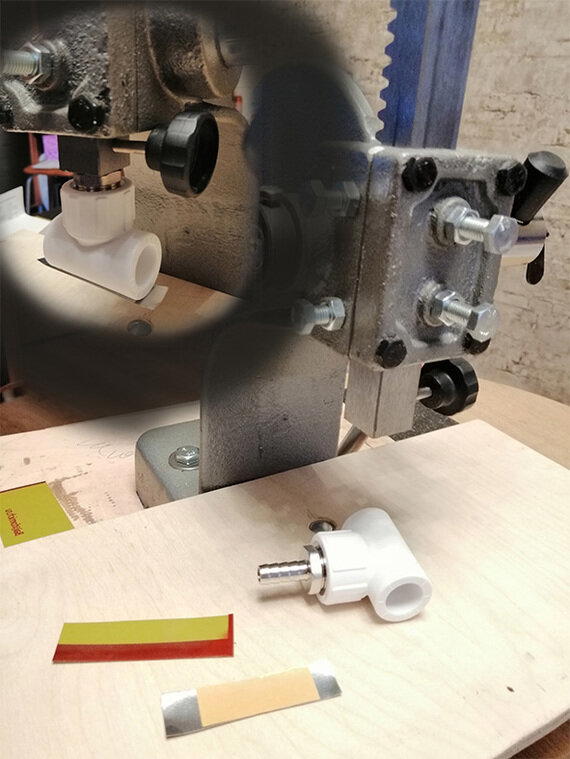

Бонусом - есть идея наносить персонализацию тиснением полимерным штампом (коричневые буковки на желтой пластине на фото), даже сантехническую оснастку подготовил, но это пожалуй будет отдельным постом, как материала наберется.

Спасибо если осилили, и вопрос - переходники на оснастку для фурнитуры в Питере никто не токарил? Напишите плиз (контакт есть в профиле) Нужно качественно и дешево :) Если получится - полностью перейду с пресса ТЕР на этот. Рабочую площадку из стали заказать и будет вообще класс.

Всем добра!

Так случилось, что начал лепить, понравилось, втянулся. Целая история которая уходит корнями в детство, с криминалом, трагедией и прочими прелестями. Расскажу, но не в этом посте.

В общем люблю лепить, но в основном в тематике ужасов, что-то противное. А людям это не особо нравится. Многие хотят видеть что-то няшное, милое. Для таких людей я сделал исключение :)

я в вк:

https://vk.com/lee_cin_sculpt

в инстаграмм:

https://www.instagram.com/lee_cin_sculpt

Баянометр ругается на мои же работы и на какую-то чушь.

Комо эста, геноссен? Аллес гут? Ну и отлично.

Сегодня попробую порадовать вас фрагментарным процессом изготовления тубаретки для одного уважаемого гражданина. Получилось примерно так:

Окей, давайте посмотрим на этикетку, чтобы доподлинно установить состав:

- коленвал + маховик от Волги ГАЗ 24 (вроде бы, но зуб не дам)

- сиденье от мотоцикла Иж 195Х года (Х, потому, что термоштамп то ли затёрт, то ли некачественно поставлен)

- железячки, колёсики, гайки и болты

Ну норм, чо. Давайте теперь коротенько по процессу. Сперва колено, маховик и металлическая часть седла идут в песочку. На выходе видим чудесное. Вот так варили на заводе в 195Х году:

Разумеется, продать ЭТО заказчику за деньги я не могу. Пришлось всё это съебать болгаркой и сварить заново аргоном. Попутно вырезал вот эту трубку, которая соединяет сидение в передней части. Зачем? Потом скажу!

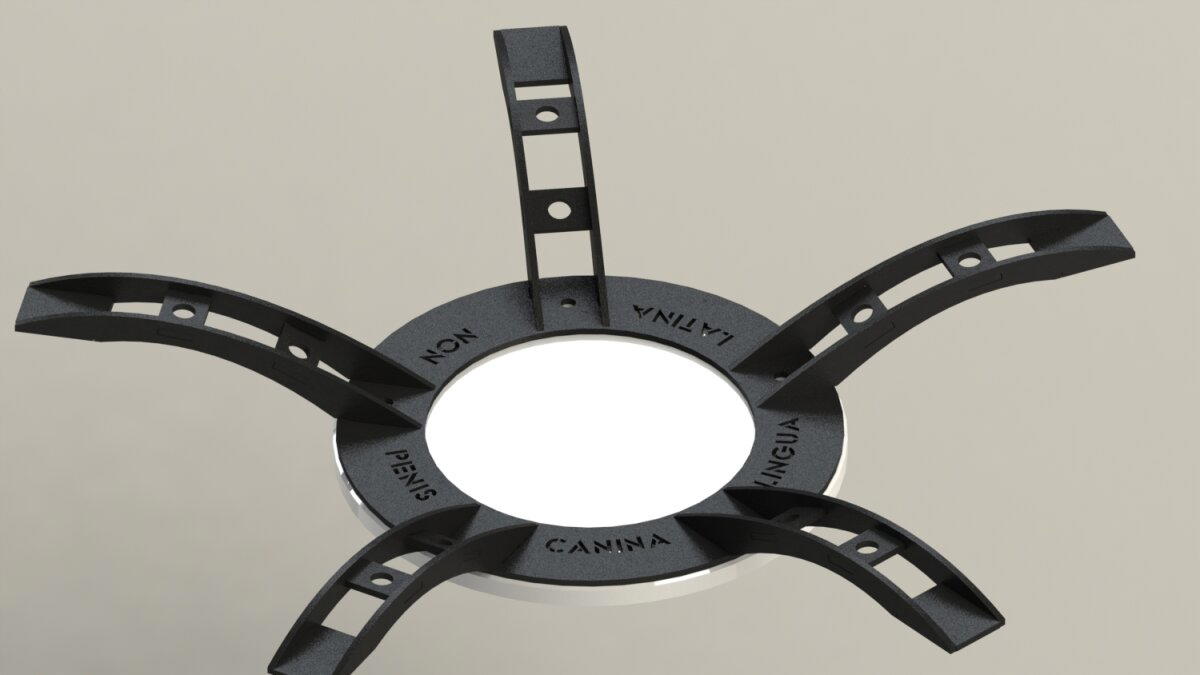

Так, теперь надо как-то прилепить колёсики к маховику. Берём САПР и изобретаем пространственную конь-струкцию.

Там написано "lingua latina non penis canina". История этой надписи проста. Спрашиваю заказчика, мол, может напишем чонить? Ну там "Хуй" или "тут был вася"? Он прислал надпись на латыни, типа "я знаю точно, невозможное возможно, когда у тебя много денег, ты здоров как бык и ваще жизнь прекрасна и удивительна". Я ему пишу, мол, батюшка-барин, мы эту войну и мир сюда не поместим. У нас пять интервалов между лучами. Должно быть пять слом, примерно равной длины. Ну типа, говорю, "lingua latina non penis canina". Он такой: "окей, согласен, давай так".

А мне-то только дай угореть пуще брежнева! Ну, короче, на лазере по-бырику напилили железок. А я себе ещё второй комплект такого же, но без надписи запилил. Сделаю себе тоже табуретку.

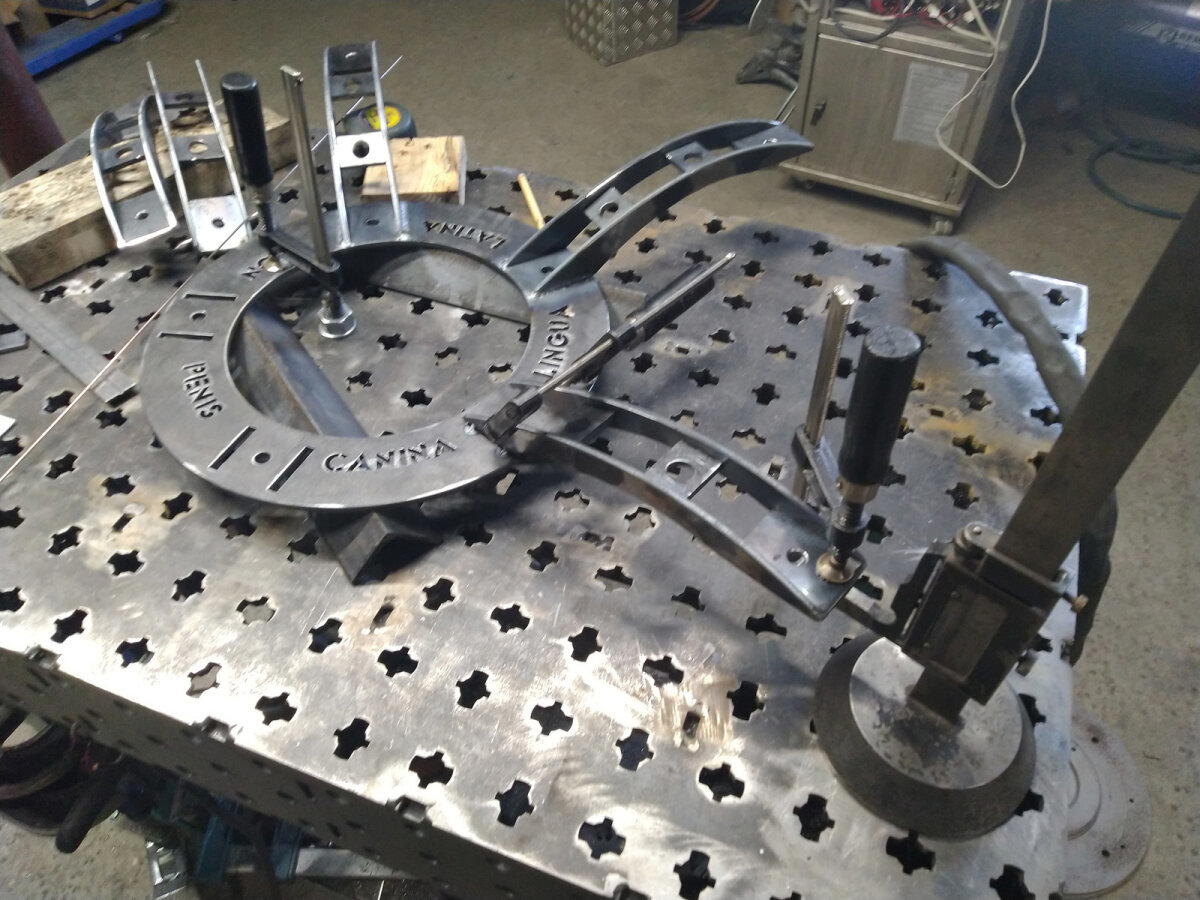

Ну ок, чо. Пора варить. Правда, лазерщики как обычно наступили на писю песню. Я чертежи им прислал, чтобы порезали из 5мм. стали и чтобы у меня железки вставлялись друг в друга с зазором в 0,5 мм.

- лаааадно, вот вам переделанные чертежи на 6 мм.

В итоге нарезали из пятака и детали болтаются друг в друге, как хуй в стакане. Но в целом, под сварку - похрен...

Сварить лучи - не сложно ваще. А вот спозиционировать их относительно бублика - уже поинтереснее задача.

Проварил, собрал. Дорожный просвет - ммммм! Low'n'Slow!:

Теперь "дрочевные пиздюлины", которые делают проект проектом. В данном случае, это ручка для перемещения табуретки по гаражу. Делается из нержавеющей трубки Ф10 стенка 1. Грётся на флэт-бендере (разумеется, самодельном), а потом к ней подваривается трубка, вырезанная в самом начале. Кстати, я хз, чо за металл они юзали в своей Удмуртии на своём Иже, но это капец, ребза. Варится он примерно так: берёшь 50 ампер постоянки (аргонно-дуговая сварка), подносишь электрод к металлу, металл делает "бздыщь" и электрод надо точить. В итоге, эту штуку я варил чуть не полчаса. Адок ваще.

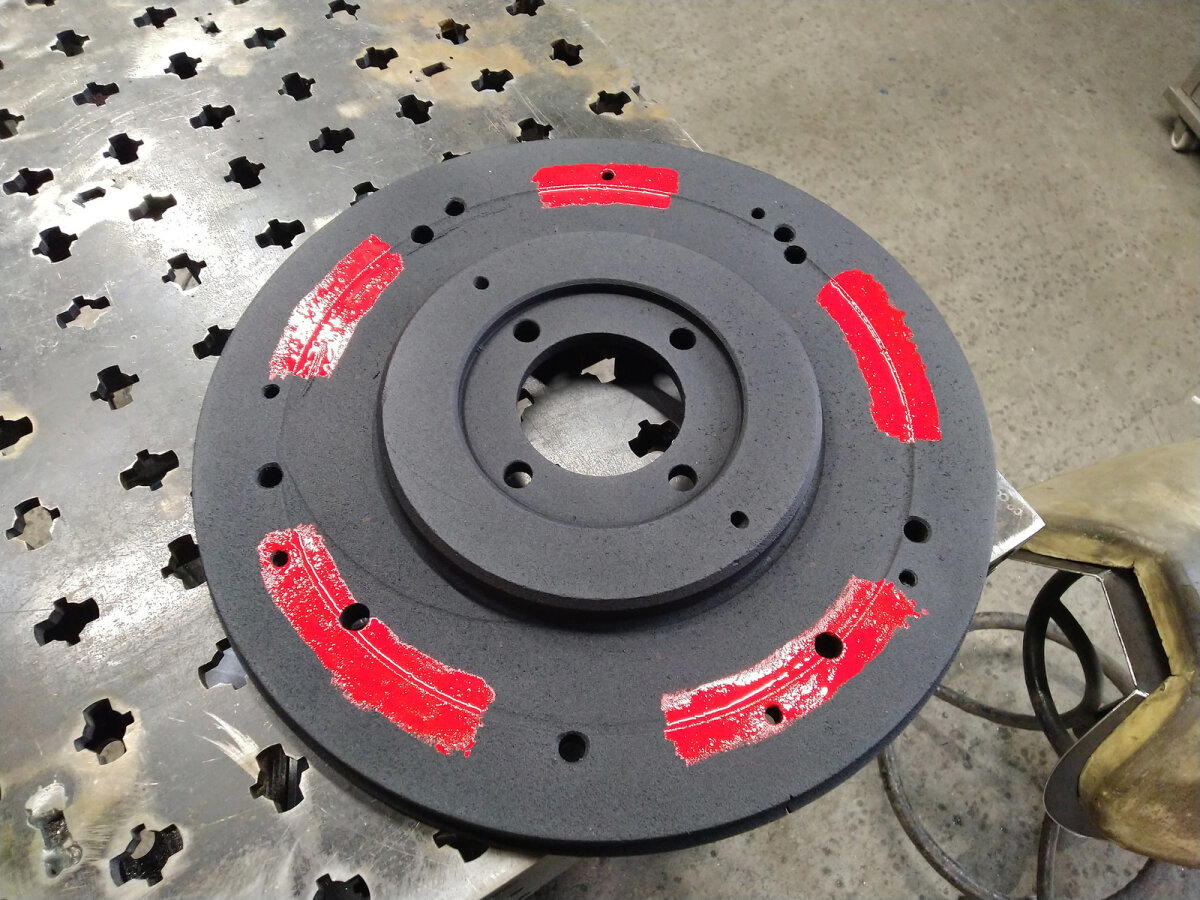

Окей. Трубку под полировку, а остальное в порошковую покраску. Мажем чёрным муаром, пушо матовый и тем более шагрень - для колхозанов. Не говоря уже об "антике", от которого сразу буэээээ.

Ничтяк. Теперь по плану дать буквы кроваво-красным. Красным, как адЪ! Красным как залупа Сатаны!!! Шоб даже Антоха Шандор Ла-Вэй начал истово креститься! Для этого берётся цвет Mazda Red (ви таки поняли? Эти поцы перевели Ferrari Rosso на узкоглазый диалект и таки имеют успех!) и мажется маховик.

Кстати, рекомендую обратить внимание на отверстия для крепления колена к маховику. Вы видите? Эти мудаки с автозавода не сумели просверлить ровно. Т.е. только три болта можко вкрутить. А четвёртый уже не лезет - не соосно с коленом. Знаете, как они вышли из положения? Оооо! Песня! Два болта М10 с головой на 19. Один болт М10 с головой на 17 (ВТФ???) и один болт... М8! И таааак сойдёт!

Аналогично не сумели и с сверление дырок по бОльшему радиусу. Обратите внимание на те отверстия Ф10мм., которые на красном фоне. Видите, одно отверстие идёт по касательной к переходу, а остальные три лежат прямо на переходе. Как, блин, В ЗАВОДСКИХ УСЛОВИЯХ сделать так хреново?

Ну да ладно. Прикручиваем всё, что не прикручено и получаем вот:

Для этого пришлось основать моднейшую фотостудию. Фоном является полог брезентовый. :)

Ну вощемта, как-то так.

Изделие вышло оооочень монолитным. Т.е. такое впечатление, что сидишь верхом на мягком бетонном блоке. Т.е. попочке мягко, но стул не имеет ни малейших люфтов и не качается даже если на нём прыгать. Ну и весит он под 40 кило. 17 кило во, всяком случае, судя по САПРу весит сама звёздочка (без маховика). Ну и колено с блином тоже не лёгкие. Простите меня, мировые запасы чугуна! Я вас все извожу на поделки.

Продолжаю наблюдение, вот это вот всё.

Обычно у слесаришки есть родственники. В т.ч. и такие, которым нельзя отказать. Ну типа жена, родители, дети... Звонит отец, мол срочно надо центроискатель для палок всяких. Ага, увидел у меня пару лет назад, запомнил и припомнил. На, говорю, мой возьми. Мне он нафиг не нужен, я по дровам занимаюсь только если переезжаю и надо домой мебеля делать. Неее, говорит. Не надо мне твой. Сделай мне мой!

Нуок, ладно. Немного гаражной магии и вуаля:

Теперь, пару слов о том, как это сделано.

Сперва в шитохранилище находится кусок железяки с помойки. Ну точнее, как... на металлобазе пилят манерную сортовую листовуху, а клиновидные куски выкидывают. А на мелкие поделки - вполне хватает. Следовательно, по возможности подымаю их и тащу в норку. Вот, клиновидность видна глазом:

Шоб её устранить, надобно железяки пихнуть в рейсмус. Шутка. Во фрезер, разумеется. И пройтись фрезой-летучкой (кстати, тоже самодельной).

Вот на пикче выше, видно, что центральная железяка уже вовсю точится, а боковые ещё нет. Но через 5-10 минут и они поспеют. Вот теперь - аххонь!

Теперь надо снять фаски и заовалить торцы. Соответственно, тут используется комбинированный лентошлифовальный и дискошлифовальный станок, а предварительно "зачухивается" болгаркой. Предваряя знатоков металлообработки, сообщаю: да, я мог это сделать на фрезере. А мог даже на токарном (но с бОльшим радиусом). Но это бы заняло время и никак не повлияло бы на результат работы изделия. По сути, ему нужны для работы всего лишь две плоскости и два произвольных коромысла (но равной длины) с отметками на центре. А всё остальное может быть ваще хоть зубилом выкрошено из куска. Короче, получилось так:

Теперь, разметка, сверление и нарезание резьб. На этом этапе я сперва собирался сделать три отверстия Ф10 под сверление под шканты. Типа отступил от края Х мм., просверлил сразу три отверстия и получилось уверенное соединение на клею. Но потом подумал, что так отец всё равно делать не станет, а вот опция использовать шканты диаметром 6, 8 и 10 - полезная. Поэтому отверстия разного диаметра. А на "восьмёрке" есть след од попытки таки дать там 10 мм. :)

Тестовая сборка показывает, что девайс работает и можно приступать к отделке. Сперва замываю в ацетоне, чтобы обезжирить и снять разметочную краску. Ммммм, какие детаааальки! Как после плоскошлифа!

Ну и термическое воронение в масло. Я понимаю, что это не настоящее воронение. Но все мои эксперименты с химией увы, не принесли результата. Ну не химик я. Никакого иного способа пассивировать поверхность стали не сумел освоить. Кстати, если вдруг есть какой-нибудь химик, который в порядке обмена опытом, за деньги или за бухло готов ПОКАЗАТЬ (а не просто дать ссылку на почитать), как делать пассивирование стали - это будет прям великолепно. Если чо, территориально - Реутов.

Короче, вот железки, вот слитая банка масла:

В итоге, устройство может центрировать палки от 15 (ширина центральной планки) миллиметров шириной (хотя, на картинке показан брусок со стороной 20мм.):

...и до 55 миллиметров.

Вот так, имея мастерскую стоимостью примерно в новый крузак-двухсотку, можно легко и просто быть хорошим сыном. :)

Но на самом деле, разумеется, для выполнения такого устройства сгодится и алюминий и дерево и даже профильные трубы. Практически что угодно. Ну и оно по факту настолько простое, что даж неясно, чоэт китайцы за него хотят пятак, ЕМНИП.

Как-то так. Продолжаю наблюдения.

Случается так, что родственники начинают укорять слесаришку, мол, чойта ты заказчикам мангалы-калитки-оградки варишь, а у самого на даче не качели, а пакость какая-то: верёвочки на палочке. Ну им же не объяснишь, что мангалы и оградки это за деньги, а качельки на дачу - за свой счёт. :)

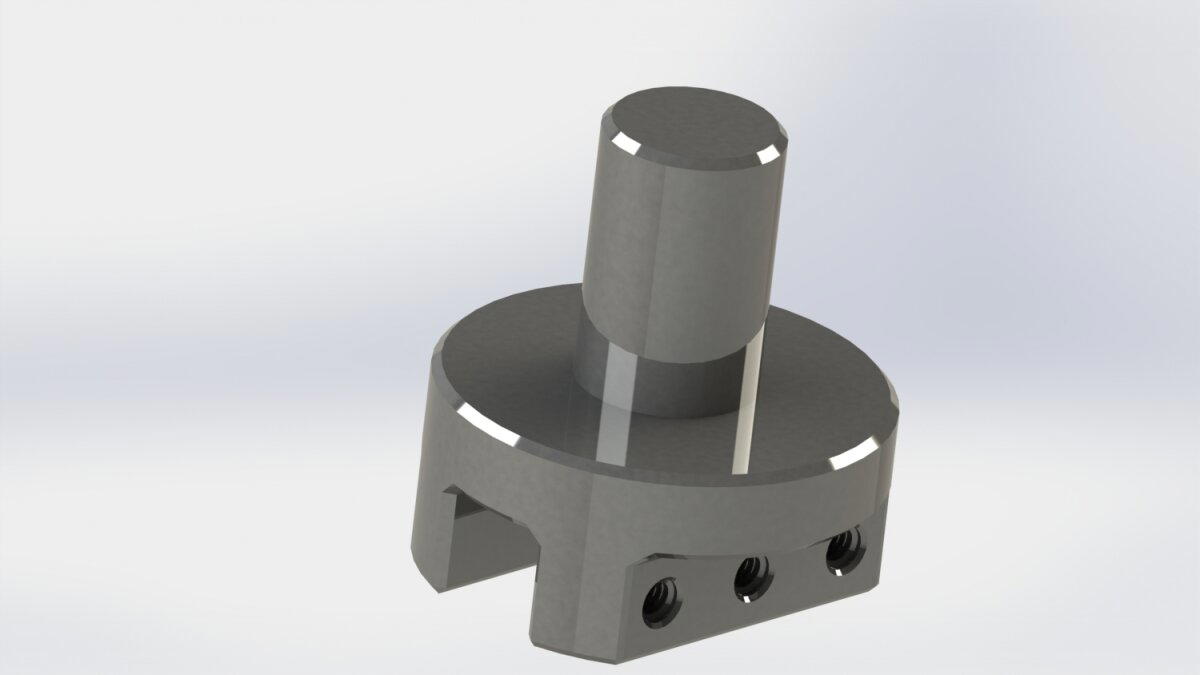

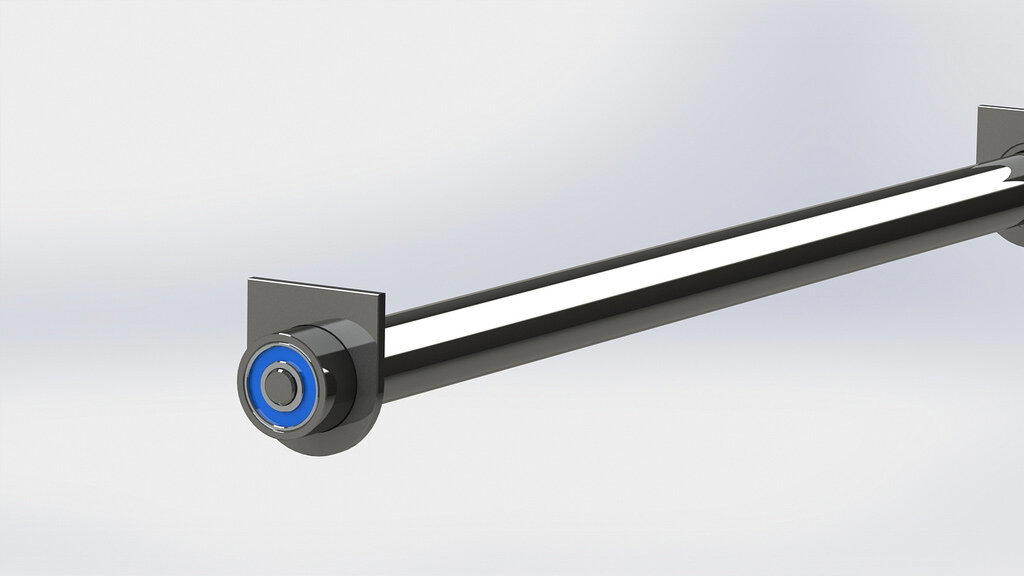

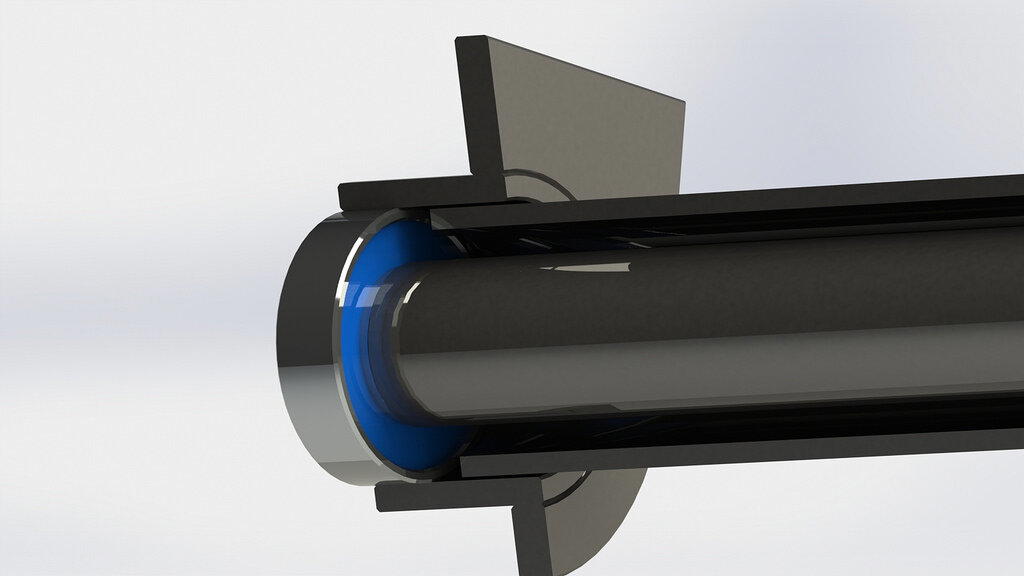

Ну да ладно. С чего начинается качеледелие? Ессесно с проектирования в САПРе. Пушо куски металлолома и ненужные подшипники обычно имеют крайне произвольные размеры и как-то надо придумать, шоб одно в другое влезало.

Хмммм. Ну ок. Условно так. А внутри что?

Охренеть, забабаха. А не проще привариться к подшипнику? Проще. Но как тогда объяснить жене все эти фрезерочки, токарнички и прочие лентопилки?

Ага, ну чо, пилим-варим.

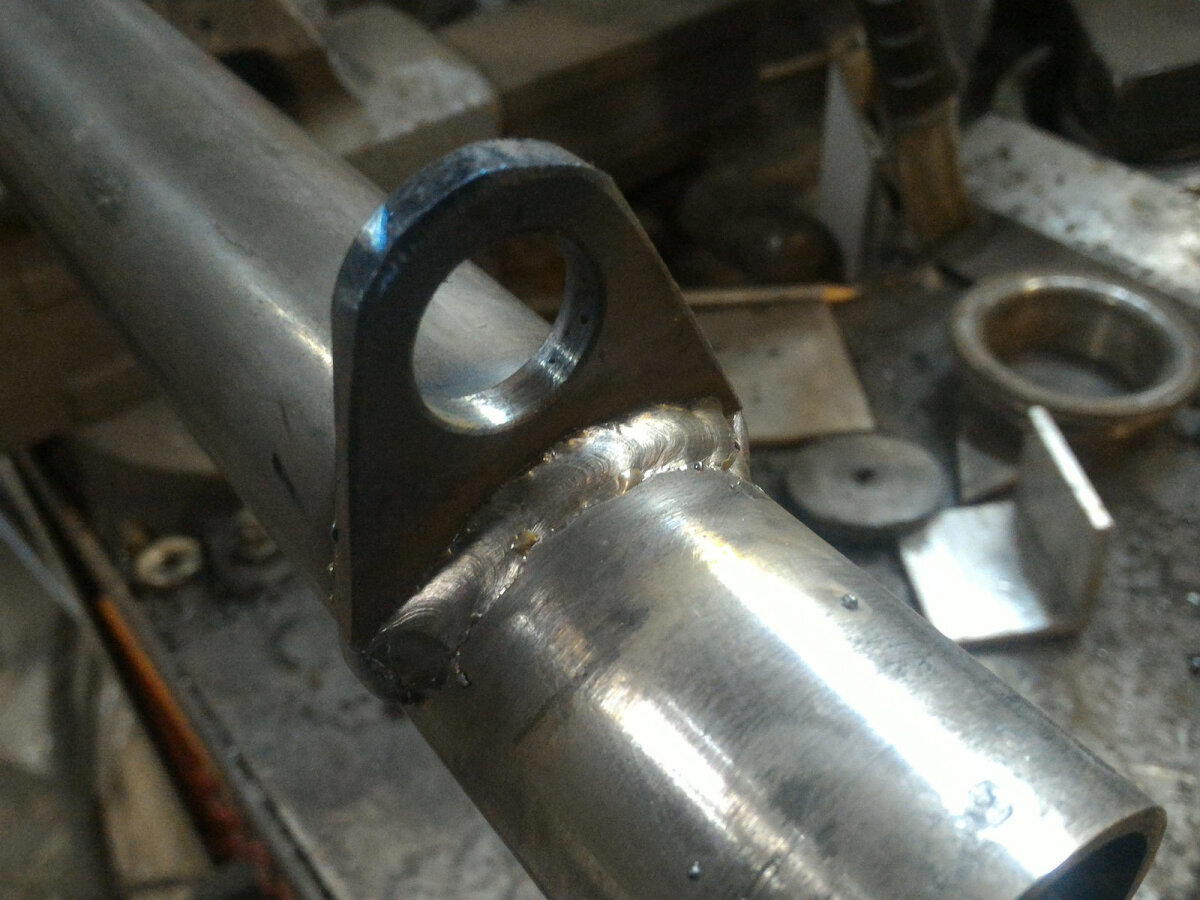

Вал всаживаем. Изящнейший переход с трубы толстостенной на полнотелую бобышку, шоб влезало в подшипник.

А вот и ответная часть... Разумеется, вся эта конструкция разборная и обслуживаемая, подшипосы сменные. Как у больших!

Так-так... А на что будут крепиться верёвочки? Ага. Точно. Ну чо там, в прямоугольнике сверлятся кольцевой фрезой отверстия, потом пару резов вертикальной ленточной пилой, загладить рёбра и... получился фланец выпуска от мотоцикла Урал. Ну или очень похожая по принципу деталька...

Не, так не пойдёт. Вот так - лучше:

Ну и по месту подвариваю.

Осталось подкрасить:

И отдать старшим родственникам для установки в местах временной летней изоляции лиц школьного и дошкольного возраста. :)

На материалы потрачено примерно ноль рублей. По времени - часов 5.

Буэнос диас, геноссен.

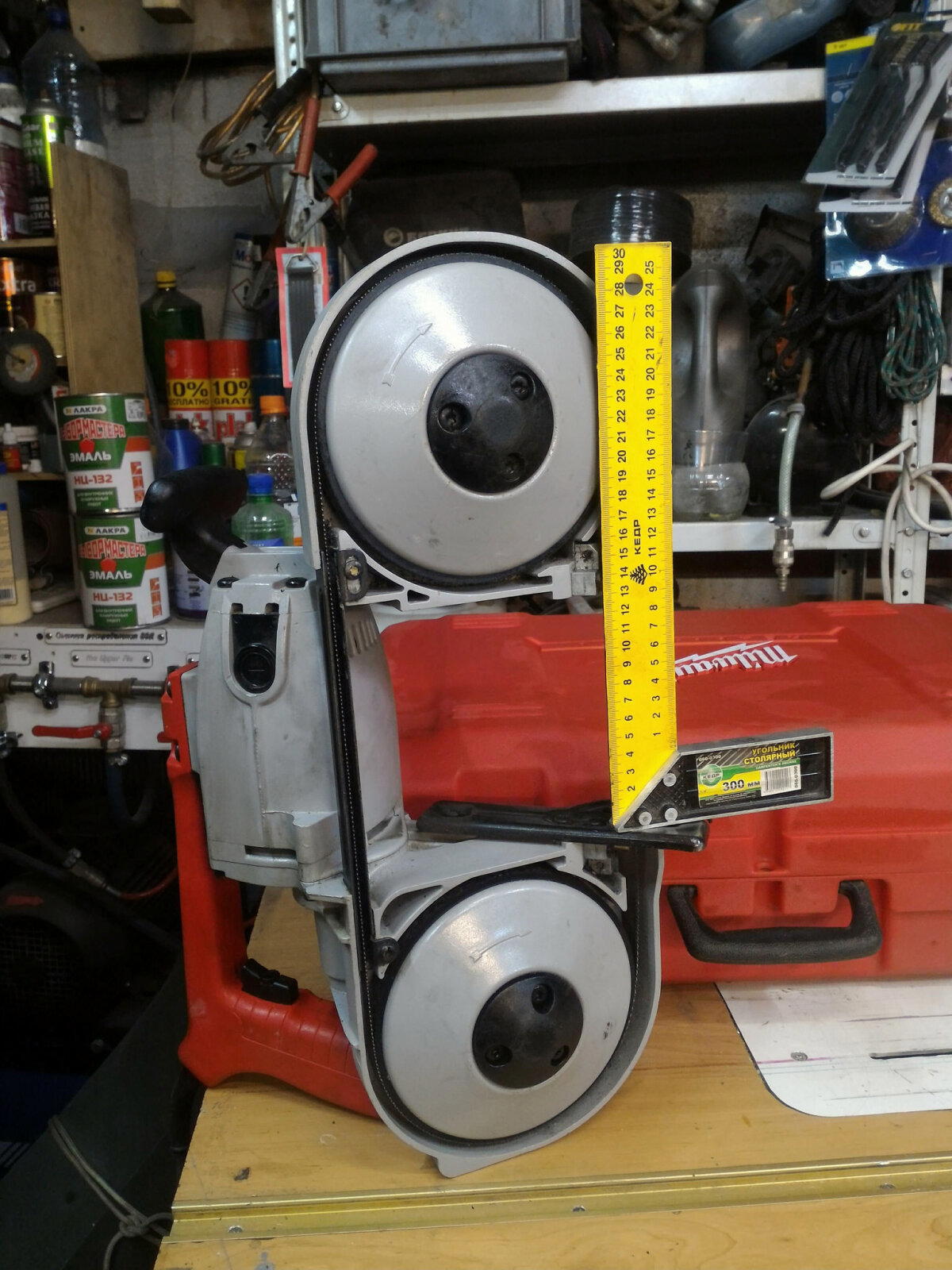

Разрешите рассказать как из искры возгорается пламя. Ну, точнее, как из кусочков железа из-под верстака и ручной ленточной пилы Milwaukee получается незаменимое в условиях мастерской устройство - настольный вертикальный лентопильный станок.

Для тех, кто ничо не пони - картиночка:

Как оно часто бывает, концепция менялась на ходу. Сперва я собирался сделать милку-на-палке и крепить её на угол верстака по необходимости. Но пору раз заюзав устройство я понял, что я не буду его крепить. Я просто не буду его снимать - нужно часто! И переделал немного в настольный вариант.

Вощем, Милвовка европейская сразу уже, поэтому никакого переделывания со 110VAC 60Hz в местную электросеть не пришлось делать. Чемодан эпически-циклопических размеров.

А девайс внутри не особо здоровенный:

В принципе, на тот момент был единственный вариант - брать Makita 2107. Но 40+ тыщ... И внезапно попалось объявление про эту вот штуку. Учитывая, что у меня почти весь ручной инструмент именно этой американской конторы, да ещё и ценник был вдвое ниже чем на Мохито, разумеется тут же помчал и взял.

Дисклэймер для сомневающихся граждан: разумеется, это китайская подделка, украденная у многодетных ветеранов-инвалидов, потом она же 18 лет убивалась на стройке, потом её переехал гусеничный трактор ДТ-75, и только потом я её купил, разумеется, переплатив в три конца. :) Окей. С этим разобрались.

Вощем, делая измерения и прикладывая уголок к криволинейным поверхностям получается прототип верхнего уха, которое незамедлительно варится к стойке:

Аяяй! Подрез допущен! :)

Аналогичным нехитрым способом делается нижняя точка опоры:

В принципе, на этом вроде как и всё. А, ну да. Надо ещё стол приспособить. Был кусок алюминия толщиной 10 или 12 мм и фрезерный станок почтенного возраста. Ну и вот:

В целом, как оно делалось, можно поглядеть в видосе:

Однако, по результатам использования, как уже говорилось выше, пришёл к выводу, что вручную я ею всё равно ничего никогда пилить не стану, а потому потратил ещё чуток палочек и веточек и слабал к ней подставочку:

По результатам годового использования могу сказать следующее:

1. приспособа невероятной крутости. Просто вот мастхев. При чём, если у вас нет ленточки по дереву, она и её заменяет отчасти. Очень удобно делать тонкие и условно точные резы в толстом металле. Алюминий, сталь - грызёт всё. Ценник на одно полотно порядка полутора тысяч рубасов. Но хватает его надолго. За год я одно порвал, и второе использую. Т.е. цена реза гораздо ниже чем на болгарке. И, самое главное, не надо дышать абразивно-стальной пылью, накапливая полный нос чёрных соплей.

2. стол из алюминия - не оче круто. Царапается. Т.е. для оенточки по дереву - оче ок, а для металлопилки - надо намутить чугунный. В принципе, проблем с этим не дофига - чугунная плита в мелкую розницу попадается на металлобазах, либо можно взять варочную поверхность от дровяной печи и отфигачить нужный кусок от неё.

3. центральная дырка Ф20мм. - очень велика. Не делайте так, ребза. В принципе, я так понял, лучше всего оставить ленту бегать по пропилу. Получится instant zero clearance. А вот когда этот zero clearance разобьёт полотном (ну т.е. лет через пять) - тогда можно будет фрезернуть карман под сменные вставки.

4. не забывайте ослаблять... ослаблядь... чорт, как правильно-то? :) ленту после работы. Натянутая лента - позор хозяина. Ну и ведёт к повышенной вероятности обрыва этой самой ленты.

У меня всё.

Продолжаю наблюдение.

Привет, ребята. Я - слесаришка и у меня, гкхм... большой.

Я понимаю, что не сильно правильно хвастаться, канеш. Но что делать, если реально большой. А размер, как говорится, имеет значение.

Короче, делать было нечего и я решил, хватит это терпеть. Напинал из-под станков, верстаков и т.д. всякой пежни, позапихивал её в токарник и получилось вот такое вот что-то.

Стальная часть головки - Сталь-45, медная часть - медь (вот это повороооот), шестигранная ручка - шестигранник из Ст3.

По результатам использования в течении последних лет трёх - ну прям ваще веригуд.

Это пипочка - для красоты. Но можно говорить, что для баланса. :)

Единственно, в погоне за хайпом и пафосом на тему "ооо, какой здоровенный молоток" сделал его примерно в два раза больше чем нужно. :) Промазал. Получилася такая "треть кувалды" судя по массе. Примерно 1,3 кг. А надо было грамм 350-400. Ну что же... когда-нибудь будет ещё нечего делать - тут-то и запилю версию 2.0... А пока оно лежит на фрезере и посильно помогает прибивать заготовки и мелкими точными наебкАми ровнять тиски и т.п. оснастку.

Ну и чо, хороших выходных, например.

В мире есть конструкторы и кал-структоры. Причём содержание кала в структоре не всегда обратно-пропорционально его трудовому опыту. Ну, скажем, если у него опыт - 15 лет в ВПК, то он творит красоту по ЕСКД, вопросов нет. Но вполне может указать шероховатость для фланца, которым опора изделия крепится к бетонному полу, например, 12,5. Ну какбе да. Это возможно. Но зачем? В данном случае, конструктор, видимо, окончил автотракторный по классу "созидание сельскохозяйственных машин", ничем иным наличие в спецификации "шестерни ведущей зернотока комбайна Дон 1500-а" я объяснить не могу. А поскольку ближайшая такая шестерня находилась примерно в 2 тысячах км. от меня (по результатам обзвонов поставщиков) - было решено выпилить её вручную. А как это было - милости просим ознакомиться.

Сперва заглавная пикча. То самое чувство, когда из покупного только резьбовая шпилька М8х1,25. :)

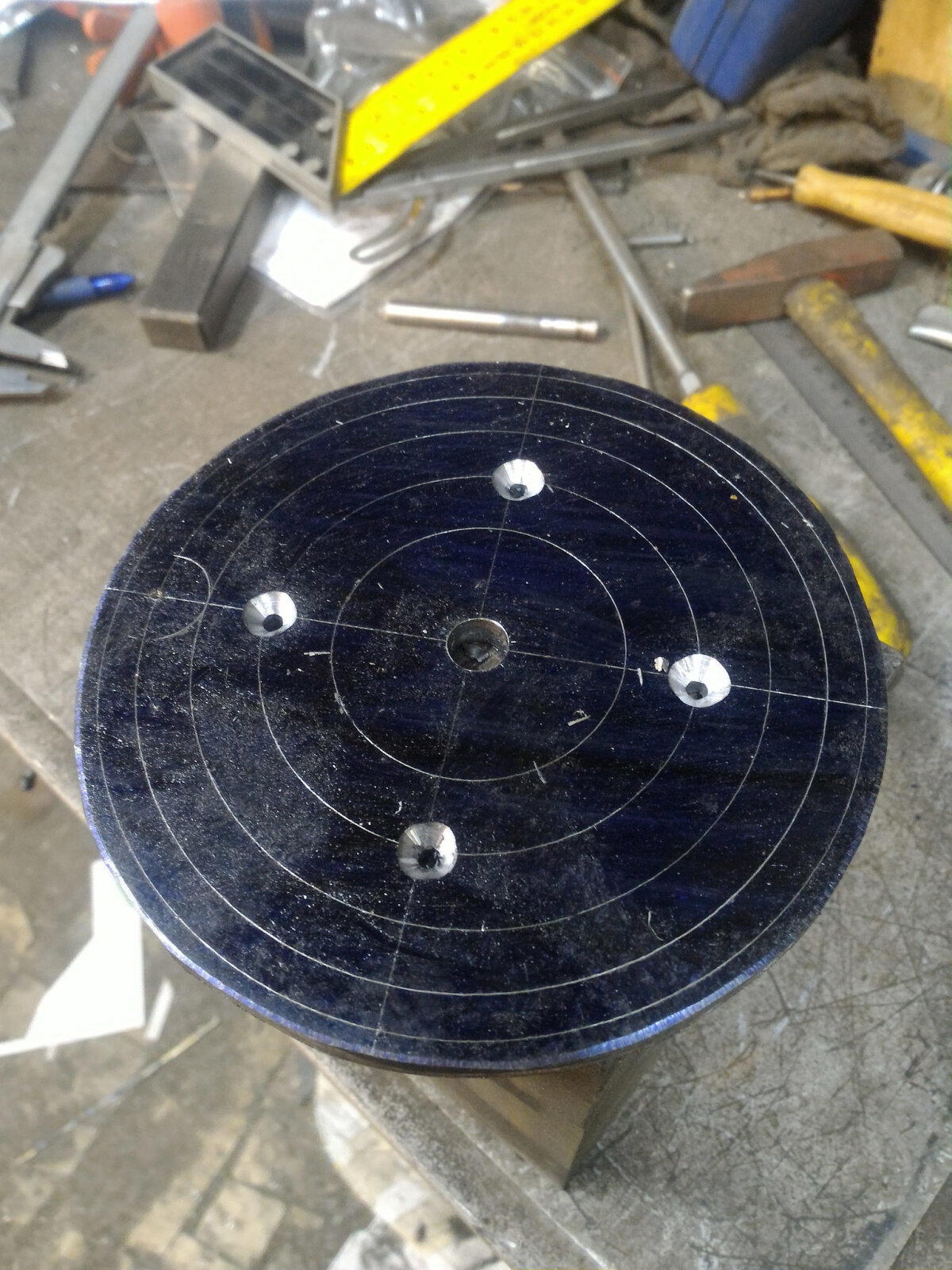

Окай. Перво-наперво надо вырезать кружок. Это делается болгаркой, ессесно, из листа. Кто богат собственным лазером, ща немного похихикают, но увы, пока так.

Кружок примерно ровный, от него сейчас большего и не надо. Самое главное, чтобы был указан центр. Собстенно, сперва кернится центр, потом циркулем рисую окружность, потом вырезаю. Но в данном случае, центр, видимо, с обратной стороны.

Теперь покрываю всю поверхность круга специальной разметочной краской и... размечаю.

Разметка в данном случае исключительно для справок, потому что общая точность данной шестерни должна быть ну... ну миллиметр. Ни о каких сотках речи не идёт. Да и сама сталь тут самая простая - Ст-3. Но опять же, всё упирается в бюджет и использование. Данный редуктор в своей жизни должен сделать ну может тысячу оборотов. Даже алюминиевые шестерни тут подошли бы.

Далее сверлятся крепёжные отверстия. С помощью них заготовка будет крепиться на поворотном столе фрезера.

теперь можно вырезать центр. Тут опять же, точности никакой, т.к. потом сюда будет ввариваться вал и всё в сборе обрабатываться от биений на токарном. А модуль шестерни там такого размера (комбайнового), что миллиметр роли не играет вовсе.

Укрепляю заготовку на столе, делю 360 градусов на количество зубов, выписываю таблицу углов на бумажку, бумажку на магните на ВФГ фрезера и погнали, ориентируясь по лимбу:

Получается примерно так:

Когда совершается полный оборот, немного перенастраиваю фрезер и делаю ещё один проход, чтобы расширить устье получившихся пазов, чтобы хоть немного было похоже на эвольвенту. Всего понадобилось три оборота. Получается так.

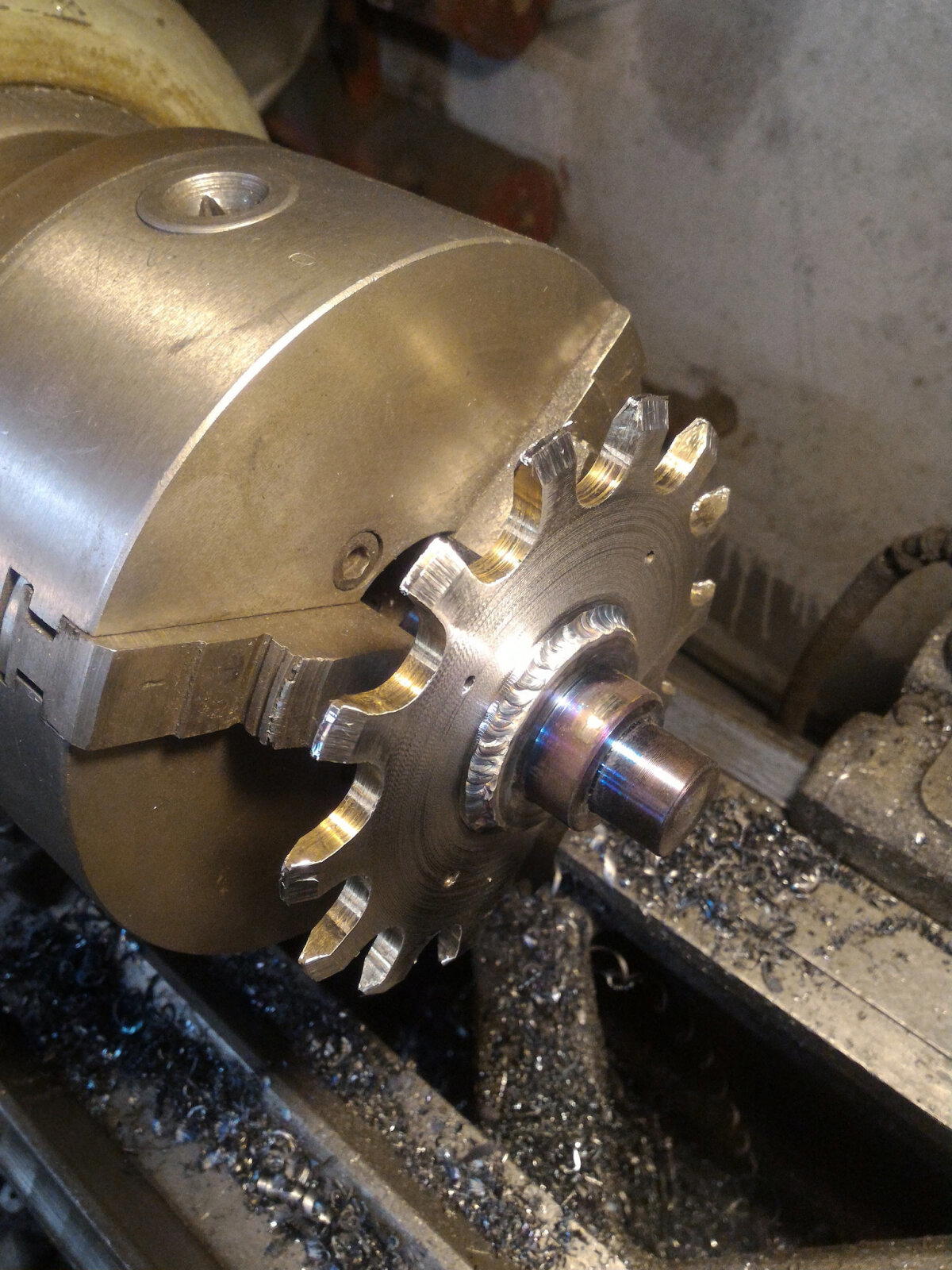

Ввариваю предварительно натокаренный вал.

Ноооорм. Теперь это всё в токарный и обтачиваю и по диаметру и по плоскостям. Именно на этом этапе получается идеально круглая и идеально плоская шестерня. Именно поэтому я не сильно морочился с выведением круга в самом начале.

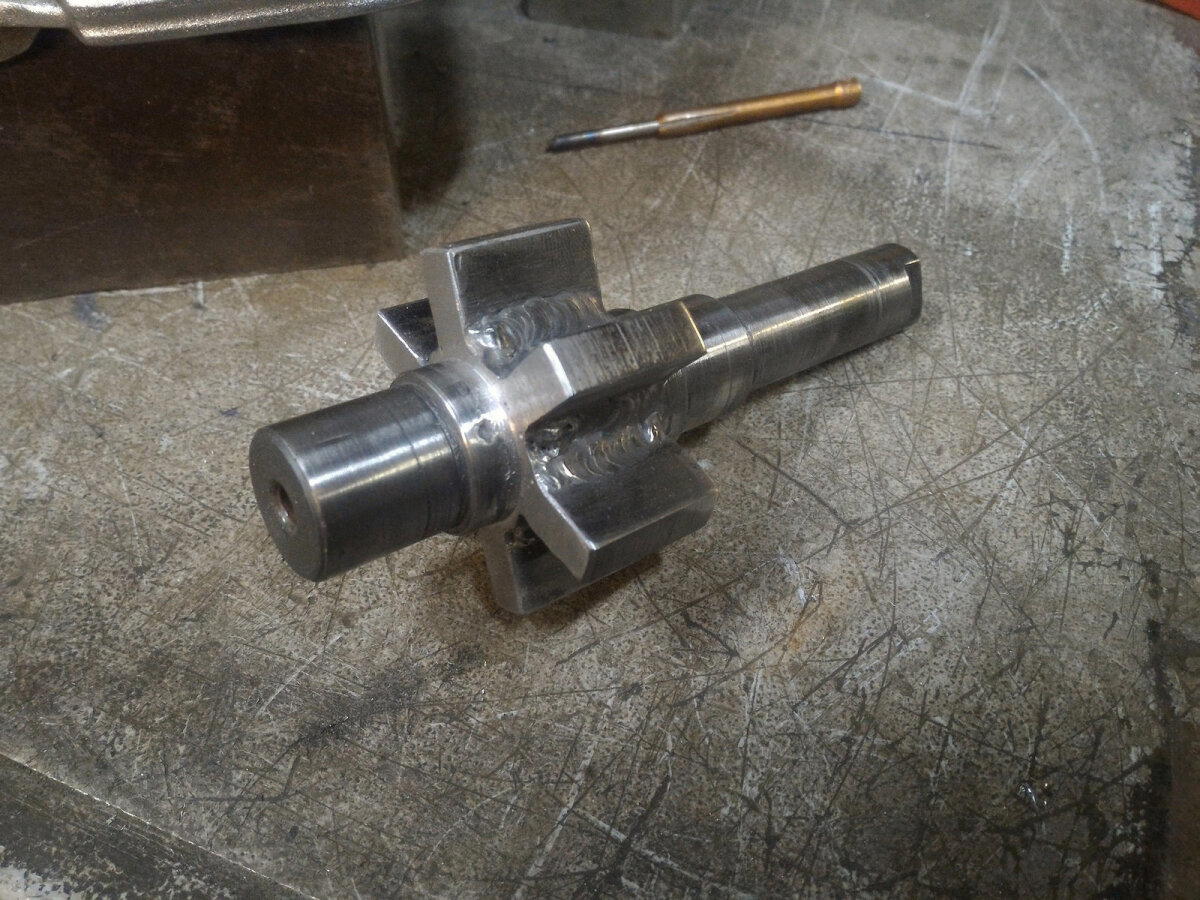

Ага. Эта часть готова. Погнали делать ответную. Ещё раз, ребза, это не моя задумка, это такие чертежи мне принесли. Чо дали - с тем и работаю. Вощем, тут всё гораздо проще - из куска шестигранника на токарнике делается вал, а потом к оставшимся шестигранным фрагментам привариваются плоскости.

Пластинки фрезерованные, что бросается в глаза. Но сталь какая-то странная. Ну марка ЧВПВ (Что Валялось Под Верстаком) она такая... нестабильная. Поэтому варилась она тоже весьма паршиво. И некрасиво и пузырилась. Но в целом, норм. Приварил - хрен отдерёшь. Потом на одном конце вала набил лыски под посадку рукоятки, ну и посадил оную рукоятку на место.

Ну и настало время сборки же. Как сделать две одинаковые пластины с отверстиями, куда впихиваются валы, я, наэрн, показывать не буду, верно? Вырезал, скрепил ручными тисками или струбцинами в пакет, сделал в нём отверстия, разобрал, раззенковал отверстия, всё.

Храповик тоже прост как мычание. Распечатал на бумажке, приклеил спрей-клеем на железку, вырезал на настольной ленточной пиле:

Что не дорезалось - доработал напильником.

Ну и скидал в кучку:

Вот так просто и легко, имея оборудования на пару миллионов срублей сделать редуктор, который продаётся за полторы тысячи рублей в магазине "лебёдки".

Именно поэтому, конструктору, прежде чем конструячить что-нибудь новое, лучше оглядеться - а не изобрёл ли этот велосипед уже кто-нибудь другой. Это бережёт деньги заказчика оооочень сильно.