Корпус готов!

Пока механизм на ремонте в другой мастерской. Вам видеоотчет с готовым корпусом швейной машины Zinger.

*Позже будут фото и видео лучшего качества.

Пока механизм на ремонте в другой мастерской. Вам видеоотчет с готовым корпусом швейной машины Zinger.

*Позже будут фото и видео лучшего качества.

Раньше я не понимал, почему человек в 20 лет не может стать профессиональным поваром. Оказалось, чтобы стать настоящим шефом, нужно собрать в голове целую палитру вкусов.

Более того, необходимо уметь сочетать различные оттенки и понимать, что какие-то из них лучше никогда не смешивать. Подобная практика применяется при подборе красок.

У меня, кстати, есть один минус, мне очень сложно собрать цвет в нужном количестве. На выходе получается много.

А вы пробовали собирать цвет в необходимом объеме? Поделитесь своим опытом и лайфхаками.

Письменный стол "до" и "после" обновления.

Убиваяц в себе стремление к совершенству, я понял, что идеал не является реалистичной целью. Часто попытка достичь идеала приводит только к разочарованию.

Конечно, стремление к улучшению имеет свое значение, но важно найти баланс между этим и принятием себя таким, какой ты есть.

Хорошая работа не обязана быть эталоном. Иногда главное - просто делать свою работу качественно и достойно, без необходимости стать венцом творения.

Стол покрыли 3 слоями масла.

Это кольцо я, как и другие, придумывала в процессе. Когда я держала воск, я ещё не знала, что получится. Хотелось сделать что-то "крипи"

Такие делаются методом наращивания с помощью термошпателя. Когда капаешь воском на деревянный ригель и потом молишься, чтоб не раскрошилось и не сломалось.

Готовое изделие из воска я отношу в литьё. Там чудесами делают такое же, но уже из серебра :)

И началось интересное. Спустя неделю мне сообщили, что кольцо не готово. Ещё спустя неделю, мне сказали, что оно всё таки готово, но потерялось. Я терпеливо угукнула и встала в ожидательную позу. Девушка Ж. обыскала все ящики и перебрала все изделия. По ее выражению лица я начала подозревать, что потеряно оно окончательно. Тут занервничала и я, и начала рыться в серебре за компанию.

Ж. выдала непростительное «наверное, они посчитали, что кольцо дефектное и переплавили во что-то другое»

После стадий гнева, депрессии, торга и отчаяния я смирилась с положением и села создавать новое в таком же стиле, решив не тратить своё время и нервы Ж, в глазах которой читалось - «ну всё, щас убьёт»

Как только я села за верстак и взяла термошпатель в руки, пришла спасительница А. и сказала «я специально спрятала твое красивое кольцо, сейчас принесу»

Конечно, я была готова выпрыгнуть из штанов от счастья, но сдержалась.

Такие вот эмоциональные качели.

Когда я работаю в коворкинге, и на меня смотрят мастера - я начинаю интровертно нервничать и паниковать, соответственно делаю ошибки. Иногда ошибки становятся продаваемыми.

Оказалось, что косячки в работе могут стать концепцией всего творчества. Это берёзовое кольцо я делала уже для заказчицы. Своё прошлое такое же ношу сама и не снимаю даже на ночь.

Что-то мне нравится в уродстве, you know. Красота в естественности, красота в ошибках ~

Или как придумать кольцо, отвлекаясь на панику и ковыряя серебро пилками*

Простовка из шпона ореха. Вставку позже будем подгонять под цвет стола, тоже из европейского ореха.

К нам обратились с просьбой заменить шпон на ГДРовских тумбочках.

Задача заключалась в подборе материала под готовый дизайн проект. Выбор пал на шпон американского ореха.

Первым делом мы их разобрали и очистили от лака. После они были готовы к основной части - облицовка шпоном.

Шпон склеивали на высохший ПВА. Фиксацию производили утюгом. Воизбежание трещин на стыках, склейка производилась в нахлёст.

Кто найдёт стык, тот молодец!)

Покраска корпуса производилась без тонировки. Красили полиуретаном в три слоя.

Внутри почти без изменений, только освежили покрытие.

Ножки и ручки подогнаны в тон корпуса. Как вам такое обновление?

Малясик процесса :)

Наглядный пример: две полосы шпона ореха слились воедино.

Найдёшь стык?

Склейка производилась на клей ПВА с использованием утюга.

Переделка ГДРовских тумбочек в другой шпон.

Медленно и со скрипом подключая сознание к реальности, я осознала, что пришло время выползать из отпуска.

План на отпуск был максимально простой - сначала ввязаться, а там как пойдёт. В две с хвостиком недели удалось впихнуть по-максимуму всего полезного.

Охоту:

Собрать антисанитарное количество грибов и охренеть от обработки:

,Натырить всякого барахла фотореквизита:

Оборудовать фотоместо нашим любимым дендрофекальным методом:

Замутить там несколько фотосессий и добиться вполне удовлетворительных результатов:

Откопать в углу гаража подходящий кусок стабилизированной древесины для сломанной ручки ножа и не успеть заменить ручку:

Долепить первую полноразмерную мастер-модель фантазийного фаллоимитатора со щупальцами (серьёзно, да?). Заходов было несколько, потому что одновременное изучение работы с несколькими материалами - это вам не воробьям фигушки показывать. Зато теперь отработана техника лепки и отливки форм. Осталась финишная проверочная заливка в форму.

Поэтапно:

По ходу пьесы, психанув при виде цен на настольные мольберты, сбацала за час себе мольбертик. Палки найдены в углу гаража, технология теперь понятна и мольберты можно строгать любых размеров и в любом количестве.

Короче, хватит дурака валять, пора делом заниматься. Про розыгрыш полезного в хозяйстве говорила бельишка говорила? Говорила. Так что готовьтесь - сейчас будут сиськи.

Разобрали тут старую баню ибо дырявая и маленькая. Матерь пару раз показывала кровати в рустикальном стиле, кои в этих ваших интернетах нашла, ну и чем шут не чертит, решил попробовать сделать, дал вторую жизнь деревяшкам с бани той. Маме понравилась:)

Мастерской пока нет, делал на улице, как раз на месте где была баня:)

В камментах разгорелась нешуточная рубка по поводу того, насколько я неправ и ваще. Типа "ну кто так строит".

Давайте чуток отвечу сразу на всё.

Деталь уже изготовлена, установлена и работает примерно полгода. Т.е. она РАБОТАЕТ.

Берясь за работу я подписываюсь на то, чтобы сделать деталь в соответствии с ТЗ заказчика, в сроки и за согласованную стоимость. Как именно я буду её рожать - заказчика не интересует. Следовательно, я волен выбирать методы изготовления самостоятельно, исходя из имеющегося оборудования, его загрузки да и просто из того, на чём мне хочется поработать сегодня. Поскольку финальный ценник и срок УЖЕ согласованы. Можно сделать эту деталь, используя ЧПУ-фрезер для обработки цилиндрических поверхностей и расточек и потом набить шлицы на строгальном? Можно. Можно напечатать эту деталь на 3дпринтере по металлу? Можно. Можно её отлить, а потом использовать протяжной станок? Можно. Можно даже кастануть шоб она возникла сама из мирового эфира. Но я выбрал сочетание токарный+фрезер+эрозия. Просто потому, что так захотел и потому, что эти станки у меня есть, а протяжного или там принтера по металлу нет.

Справочники это хорошо и здорово. Какие-то у меня есть. Каких-то нет. Но по моей практике единичную деталь, которая должна подходить к другой, всегда лучше сделать не по справочнику, а по ответной. Тогда не придётся доказывать заказчику, что это у него ответка херовая. Потому что у меня задача не доказать, что я делаю охуенно по ГОСТу, а сделать, ща внимание, ОТВЕТНУЮ деталь. Даже если она не по ГОСТу и ваще через жопу, она должна подходить к ответке. Ещё раз. Просто представьте себе ситуацию. Вы заказали ножку для табуретки, такую же как остальные три. А вам столяр даёт похожую, но на 23мм короче, потому, что в ГОСТе есть чёткая высота табуретки. И он делает по ГОСТу. Но, блядь, вам же не на ГОСТе сидеть, а на табуретке!!! Что бы вы сказали такому столяру? А зачем эти разговоры мне? Сделал ответную деталь, получил бабло, доволен.

По поводу ценника. Кто-то делает за бутылку. Кто-то за миллион. Я за вот столько. Цену (и сроки) я озвучиваю сразу. Если не устраивает заказчика - он может предложить свой вариант или просто искать другого исполнителя. Я ж никого не тяну за верёвку-то. Интернет показывает, что чуваков-металлистов довольно немало. Правда, основываясь на словах заказчиков, кто-то способен уйти в запой. У кого-то то материала нет, то электричество выключили, то ещё что. Третьи набирают миллиард копеечных заказов и не успевают нихрена. У меня - своя ниша. Свой тип заказчика. Я не планирую ни делать копеечные заказы типа "укоротить 5 болтов", ни наоборот, устраивать у себя тут бутик.

Такие дела, парни... Вы уж извиняйте, что всё сделано неправильно и работать, ессесно, не будет... Но ведь никто не мешает вам самим показать, как вы делаете железяки. Не? Или вы специалисты по критике? ;)

Здравствуйте дорогие читатели, а так же огромный привет моим подписчикам.

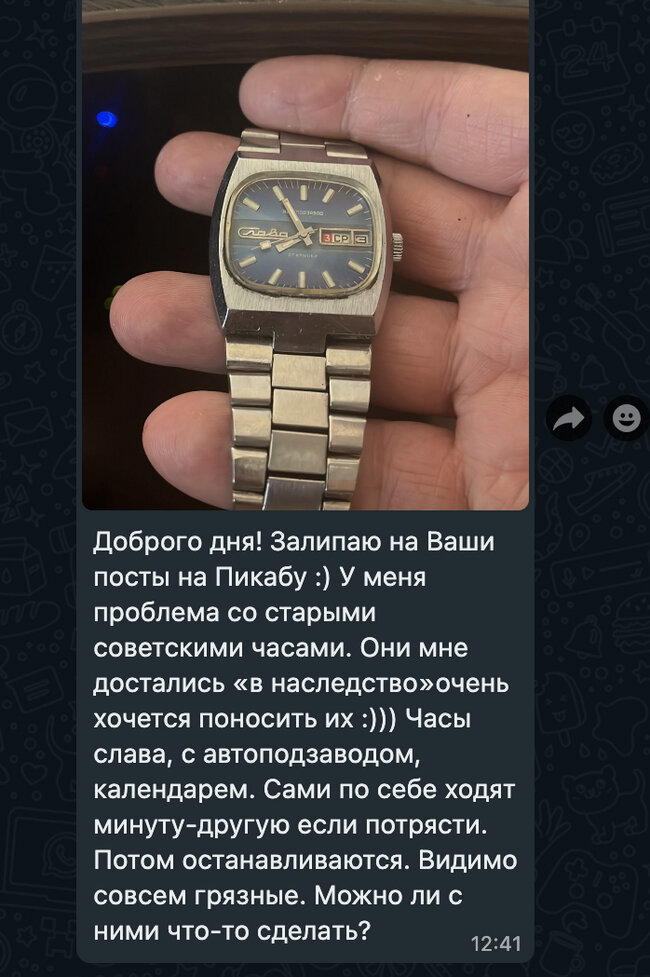

Крик о помощи из Санкт-Петербурга услышал, давайте смотреть что получилось из этого.

Пришли часы.

Проверяю на приборе, не смотря на неправильный выставленный параметр подъема угла в 52 градуса, это для меня не важно, важно что выкачка баланса очень сильно хромает в 9,9 вместо до 0,5 и погрешность суточного хода в + 49 секунд многовато не смотря на возраст часов.

Сразу сыпется грязь и это очевидно.

Демонтаж из корпуса.

Первый признак почему не работал автоподзавод, колесо должно держатся в роторе.

Ну куда нам без ржавчины и других неприятностей)))

Разобранные часы готовы к обратной сборке после промывки и так далее.

Да не забываю искупать корпус с браслетом в УВ.

Работа продолжается.

Теплая вода и мягкая кисточка чтобы слегка прочистить циферблат.

А вот и стекла оригинальные новые из запасов СССР.

Замена ротора так как есть такая у меня возможность.

А теперь выставляю правильный градус подъема в 49 это именно для Славы. И можно увидеть погрешность хода от -1 до -6 секунд, это просто замечательно. В винтажных часах допускается амплитуда от 250, в моем случае 259, и выкачка баланса допустимая норма до 0,5.

Радуем клиента о готовности часов.

Увидимся!

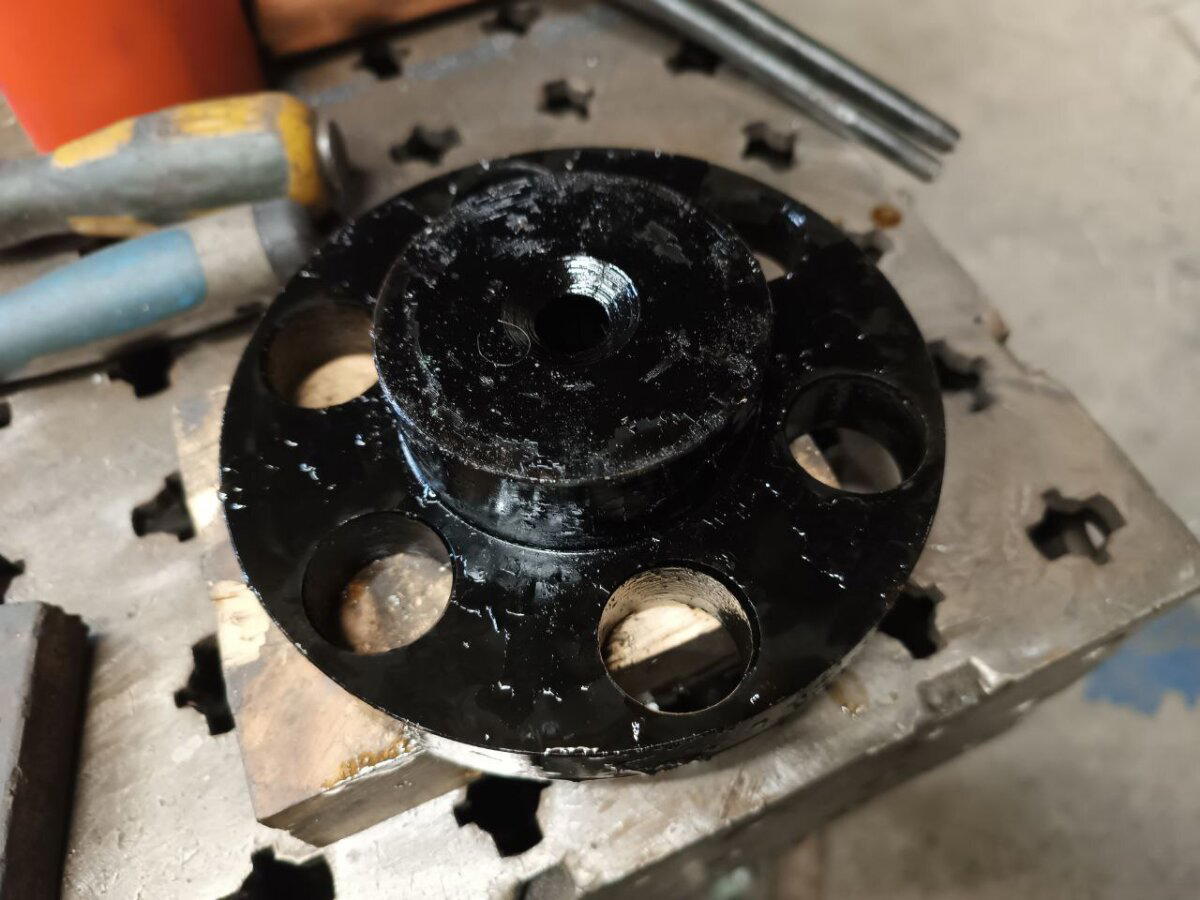

Буэнос диас, например. Поступила задача - сделать новую шлицевую муфту, т.к. поменяли насос, а у нового насоса другой вал. А такой же как прошлый купить не получится, потому, что кажется что-то случилось.

Окей. С чего начинается муфтостроение? Ну разумеется с составления чертежа. Даже в такой простенькой детали есть варианты накосячить. А учитывая её размер, заготовка стоит порядка 2500 (с доставкой). Не хотелось бы её зафачить. Это ж я в таком разе на 2500 меньше заработаю. После чертежа, переходим на токарный. Впрочем на токарном-то любой может... Как и на фрезерном, на каком были выполнены расточки под резиновые демпферы.

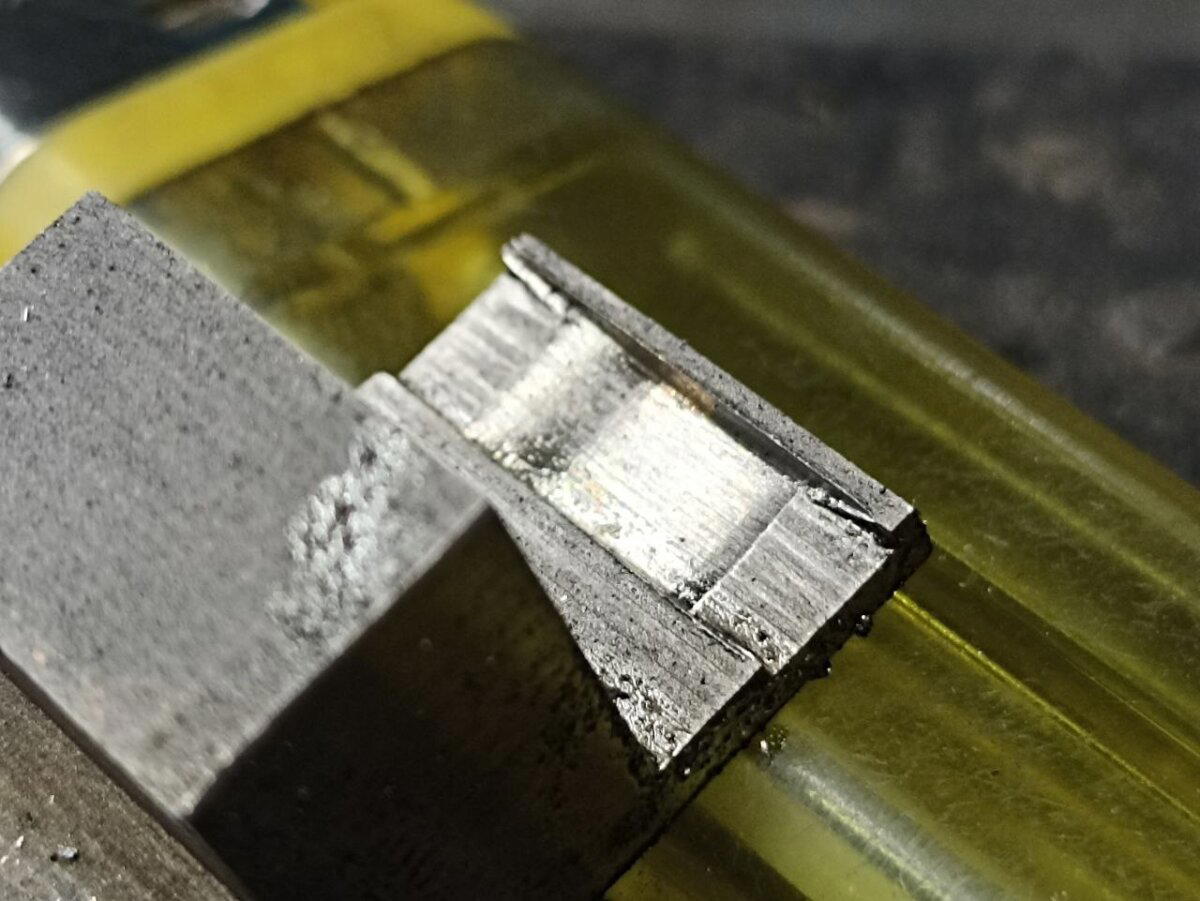

Далее - термообработка. Поскольку сталь - марочная, а не абы что, можно с уверенностью греть печку до указанной в апокрифах апологетов термички значений. И на выходе, искупав раскалённую железку из стали 40Х в масле, получаем вот такого негра.

Отпуск до нужного значения по твёрдости схематично не указан. Твёрдость взята из показаний твердомера, применённого на образец.

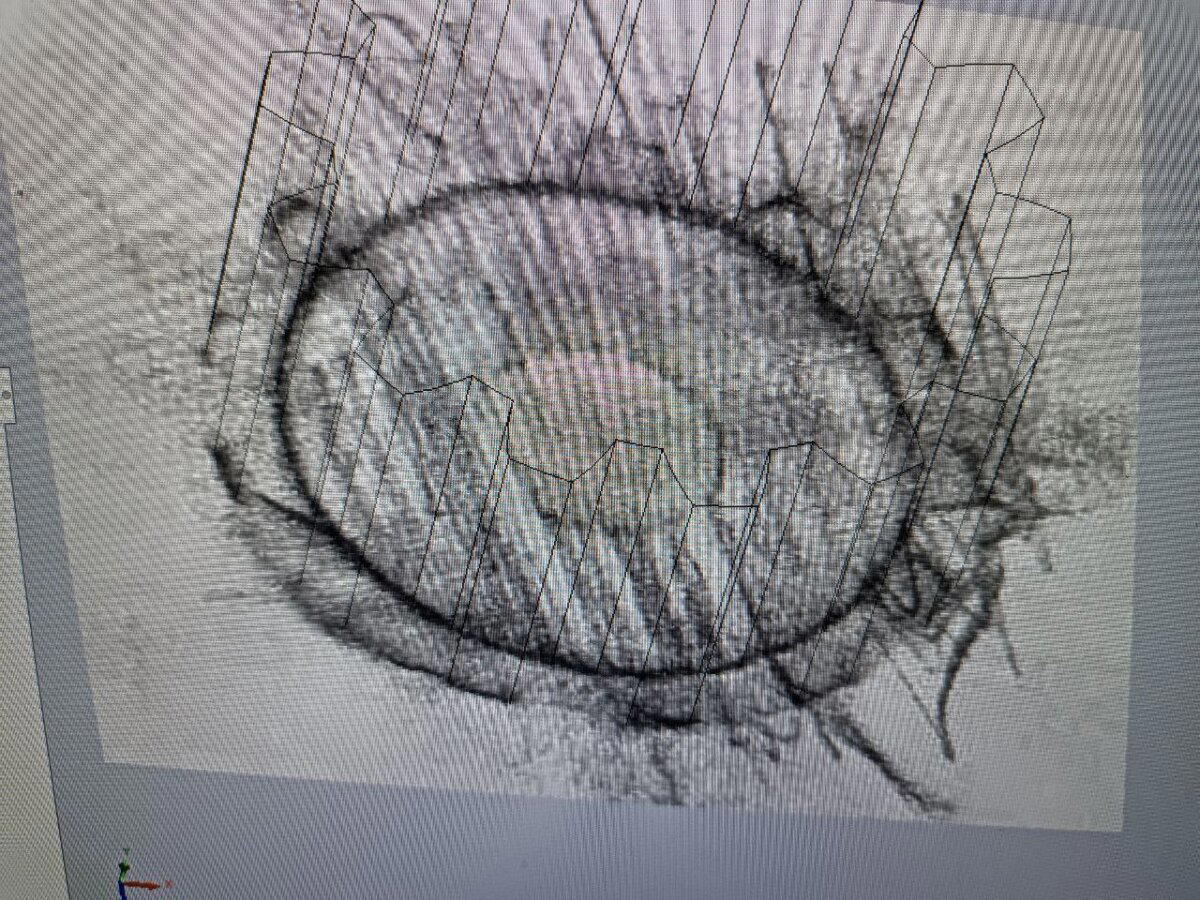

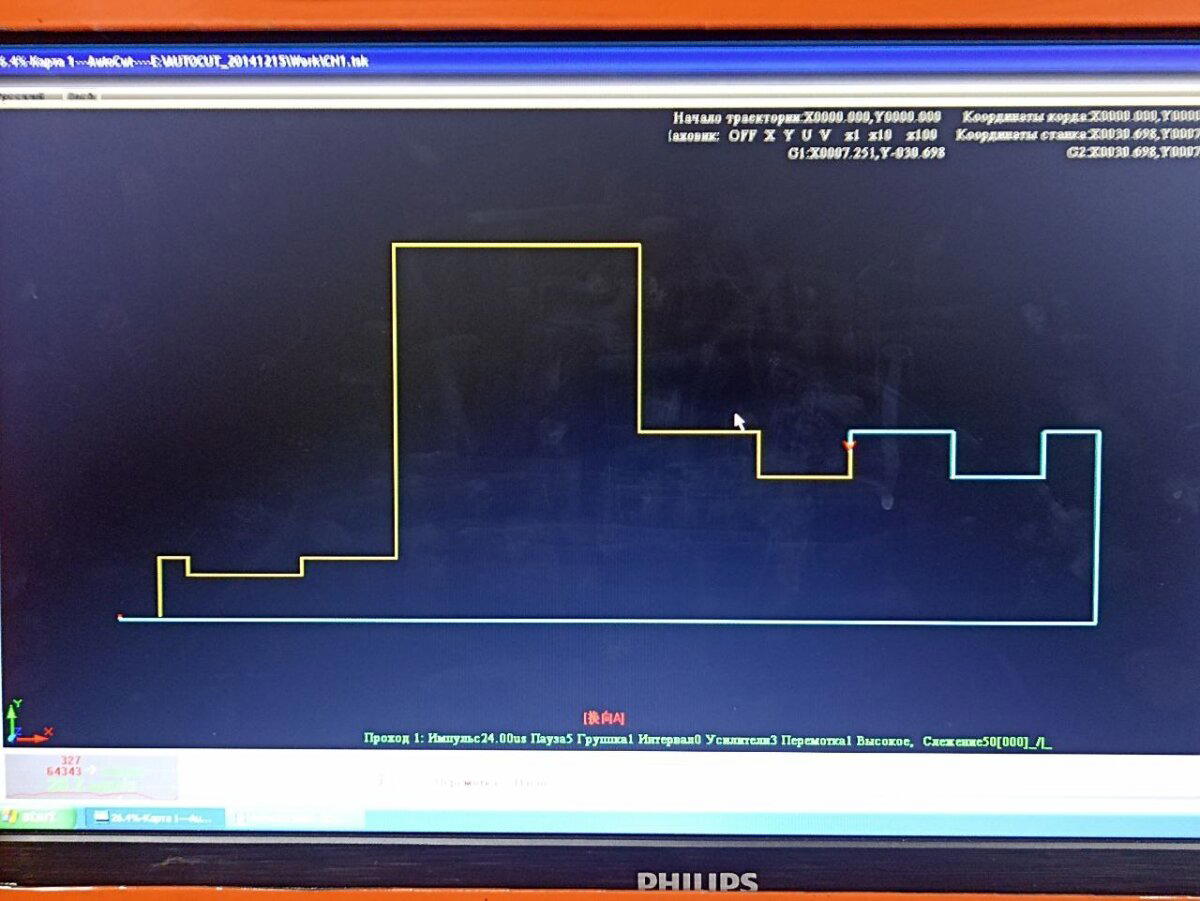

А вот теперь начинается та самая уличная магия, за которую и платят деньги. Нужен чертёж шлицевой части, да не просто "чертёж", а так, чтобы готовле изделие потом имело посадку без люфтов, но и не прессовую. Что делать? Берём образец вала. И обводим шлицевой торец.

Сканируем его и правим в фотошопе уровни так, чтобы вытянуть контраст. А потом всасываем в Солидворкс и нарулив размеры скана до масштаба 1:1, обводим 1 зуб и впадину и делаем круговой массив.

Теперь пробный выстрел по картону на лазере. Чисто проверить, оно или нет, прежде чем делать в металле. Ну во второй попытки сошлось.

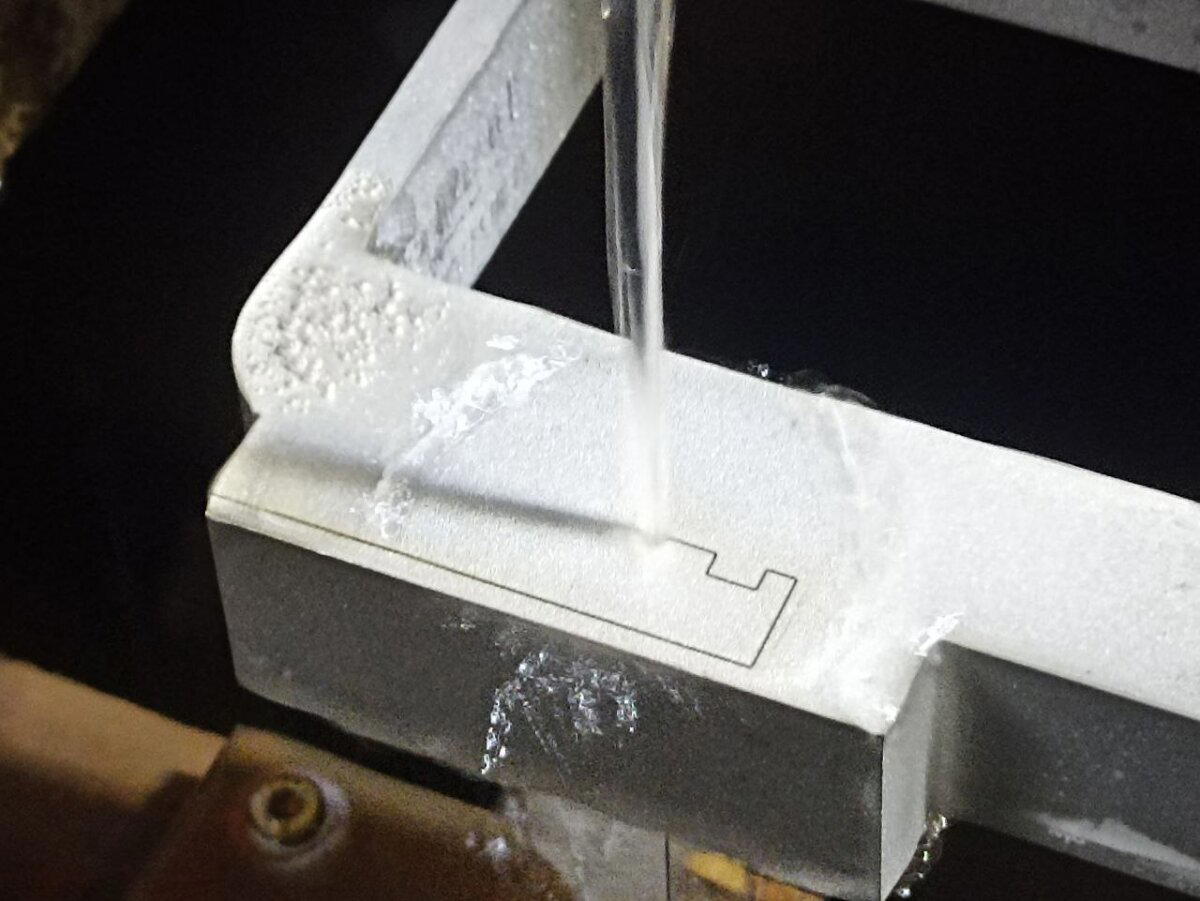

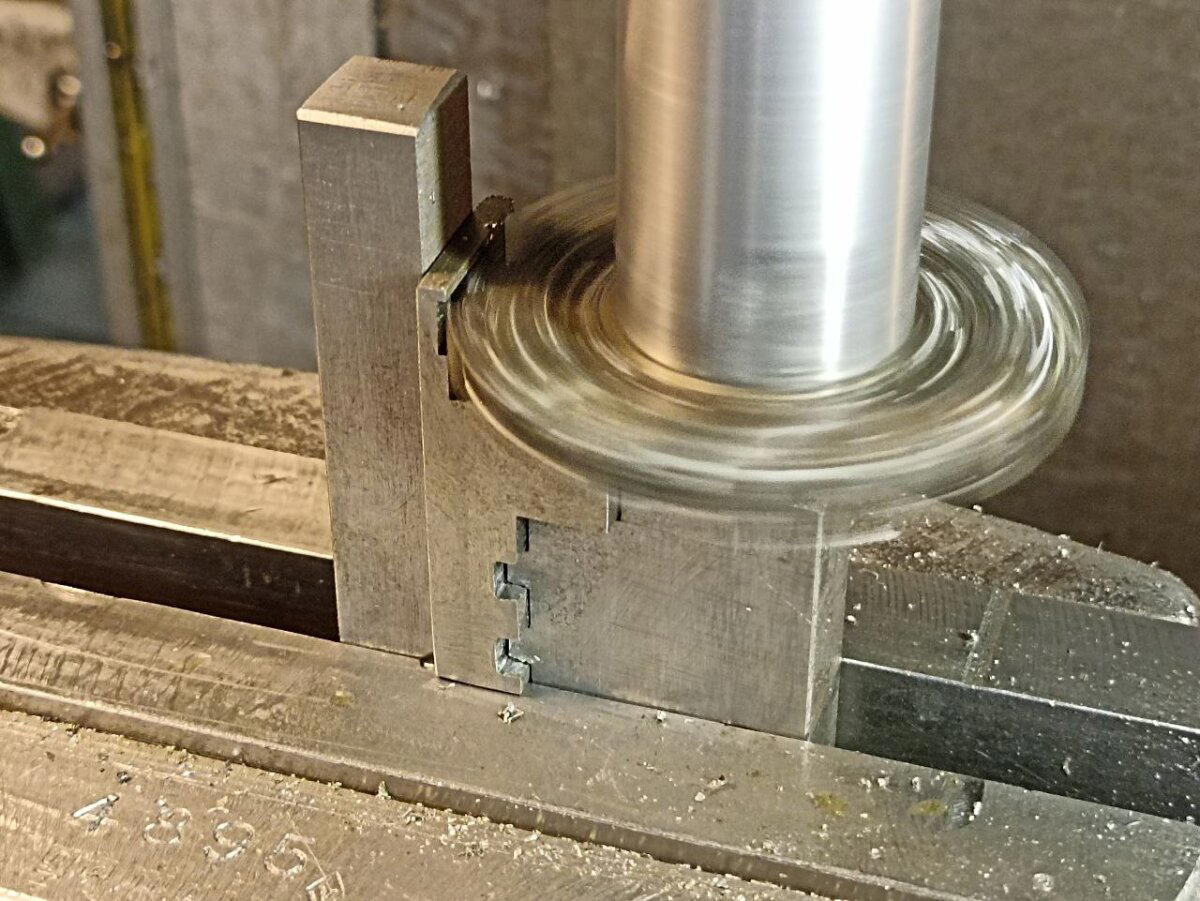

Отлично. Казалось бы - ставь на эрозию и радуйся. Но нет. Нельзя! Не время, товарищ! Если вот прям вот так просто вырезать на эрозии - получится очень похоже, но не то. Поэтому делаю многочисленные пробы, с несколько разным размером, пока, наконец, пробный кусочек не садится на вал с посадкой "как надо".

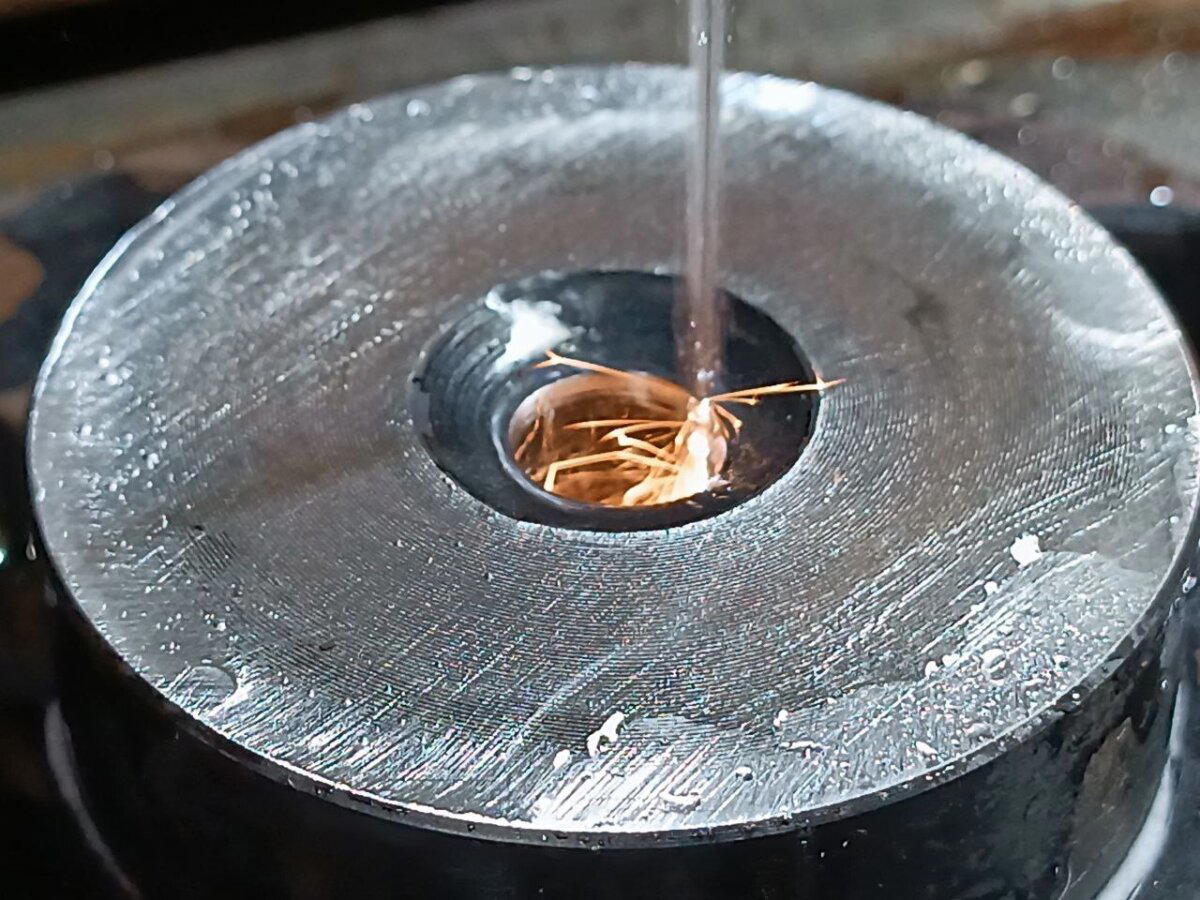

Ну теперь можно и "зачётную" деталь обработать. Центральное отверстие было вросверлено и развёрнуто ещё на этапе токарной обработки, поэтому заправить проволоку, занулиться и т.д. уже не представляет особого труда. Собсна, станок - жги!

После непродолжительно резки... (заняла часа два, в то время как наладка и вычерчивание шлицевой заняло часа 4) - снимаю деталь и пробую...

Идеально. Шлицевая ровная, вал вошёл прям до упорной закраины. Люфтов нет, при этом заходит от руки с лёгким усилием и со смазкой.

А теперь давайте посмотрим, сколько времени и оборудования нужно.

черчение. 20 минут. Нужен ноутбук. Покупался за 2 килобакса.

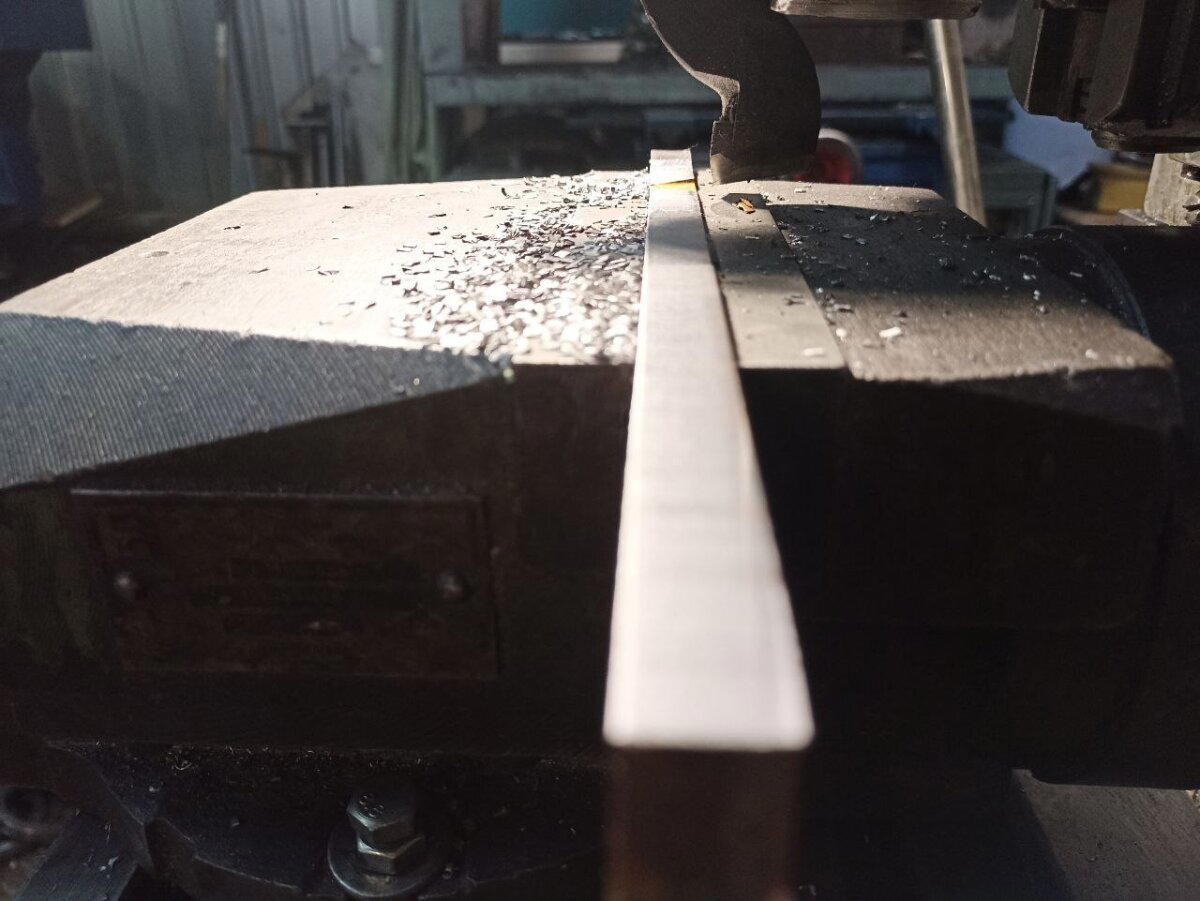

Отрезка заготовки от "бревна". Затрачено 10 минут. Нужна ленточная пила примерно за 150 тыс.

Токарная обработка. Затрачено примерно 45 минут. Нужен токарник примерно за 350+ тыс.

Сверление отверстий под муфты. 15 мин. Сверлилка за 50К.

Расточка отверстий под муфты. 2 часа. Фрезер за 150К

Черчение шлицевой и черновая проверка. 1,5 часа. Нужен ноут +сканер +лазер СО2. Ноут уже учли выше, сканер +лазер обошлись примерно во 50К.

термообработка. печь за 30К и 15 часов времени.

проверка твёрдости. 10 минут и твердомер за 40К

электроэрозионная резка. 6 часов и станок за 1,2 ляма.

Нормально вроде выходит, не? А казалось бы - да чо там делать? Простейшая деталь же! А на круг - два дня ковыряйся, имея два цеха станков и офис. Разумеется, пока идёт отпуск заготовки (остывает с печью всю ночь) я там не нужен особо. И пока эрозия пилит - тоже не сильно нужен и делаю другие заказы. Но тем не менее, по времени это примерно так. А соответственно, и по баблу.

Такие дела, получается. А кому интересно это всё прямо в онлайне смотреть - в профиле ссылка на телегоканал без рекламы и прочей мудянки. Чистое железо.

Предположим, юзернейм, у тебя есть доченька. И она любит плести всякое из бисера и прочего стекляруса. И вот одним днём она говорит, мол, батюшка Иван Михалч, а сделай мне мисочку для этой пежни мелкой, чтобы она не раскатывалась по столу. И размеры показывает детскими ручонками. Ну как бы что делает обычный папаша? Говорит "отстань". В лучшем случае - покупает в фикспрайсе и говорит "нна". А если папенька у доченьки металлист, то он что? Какой ещё пластик? Не бывать такому. И делает вот:

Для этого беру из-под верстака кусок алюминия-полторашки (если кому важно - АМг6). И отрезаю на гильотине небольшой кусочек. Размером примерно на 40мм в каждую сторону больше, чем готовое изделие будет.

Опосля, включается ЧПУшка и вырезает прессформу из остатков буковых ступеней, отданных одним заказчиком за ненадобностью.

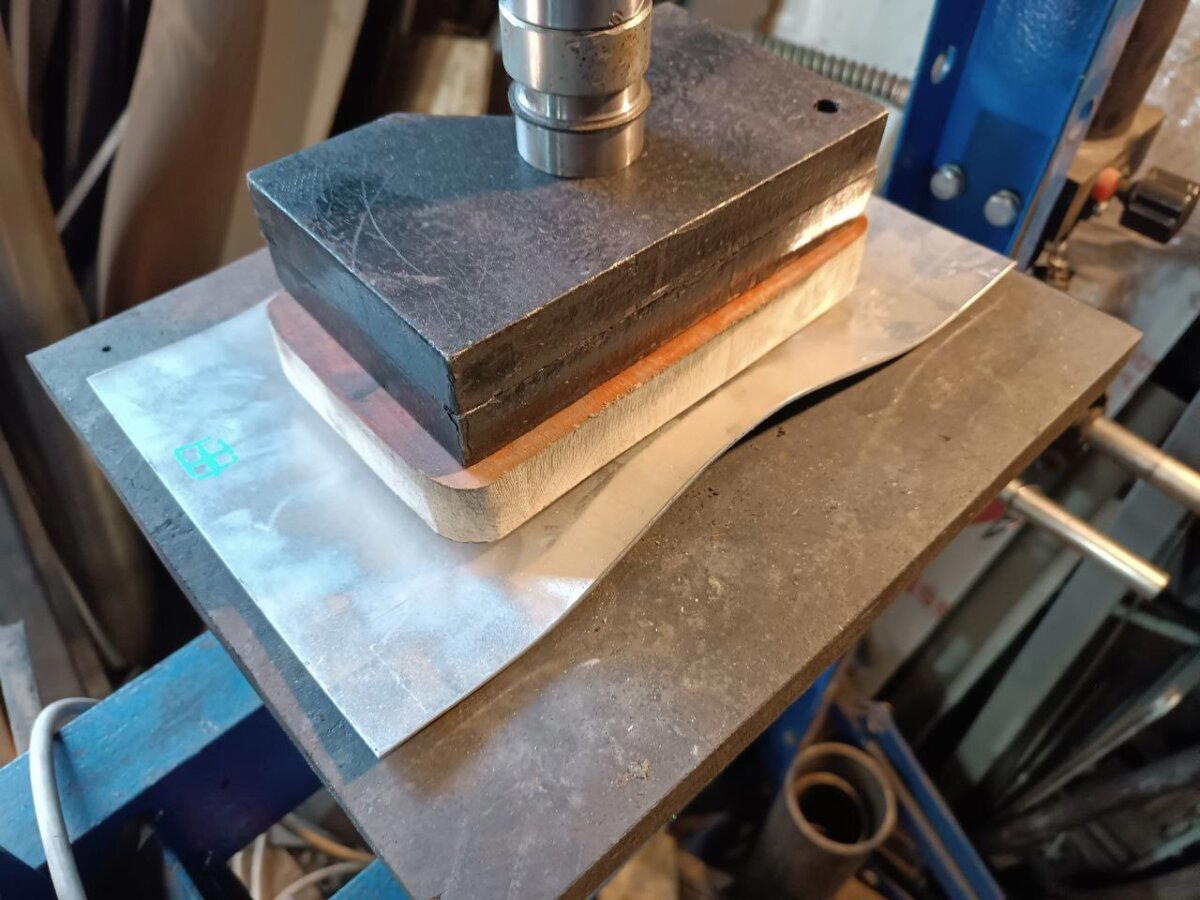

Но сразу прессовать не получится, т.к. матрица и пуансон никак не связаны между собой направляющими и попасть одним в другое нереально. Поэтому сперва оформляю "заход", легонько даванув пуансоном материал, уложенный на резиновую плиту.

Получается такой вот preforming.

Вот теперь, кода материал сам себя центрирует по матрице и держит пуансон. Погнали давить.

Струбцина держит матрицу от "разрыва" - всё таки 10 тонн приходится на клеевое соединение и волокна.

Получилось вот так:

В принципе, сам лоток уже готов. Но опять же, края надо оформить. Если прямо так сунуть в гильотину или ножницы - получится плохо. Рез будет неровный, возможен наклёп и т.д. из-за мятых фрагментов. Поэтому беру авиационный пневмомолоток и несколько рихтую.

Ну и вот, например. Теперь обрезаю и готовенько!

Итого получается:

- ЧПУ фрезер по дереву - 200К

- гильотина, ножницы, молотки и прочее мелкое - 100К

- пресс 12 тонн - 30-40К

- пневмомолоток - 60К

- материала ушло примерно на 4 тысячи.

Ну и по времени примерно часа три ушло. Это при том, что это я уже делаю не в первый раз и как бы на опыте. Зато сэкономил 30 рублей. :)

Если кому это всё интересно, в профиле ссылка на телегу. Там прям вот в онлайне жогово происходит.

Закончили процесс заделки отверстий зубочистками.

Всего было установлено +\- 5000 зубочисток на каждое кресло.

Зачем все это?!

А чтобы была возможность обтянуть кресла натуральными материалами с помощью гвоздей. В обивке будут использоваться: кокосовая койра, морская трава, конский волос, мешковина и хлопок.

Так они выглядели "до".

Под слоем обивки была обнаружена родная ткань жаккард.

Пы. Сы. Последующее применение обивочных гвоздей невозможно без заделки следов предыдущих вмешательств.

Знаете ли вы, что в космических ракетах есть чисто механические агрегаты? А если оно механическое, то, очевидно, там необходимо повышать или наоборот, понижать обороты. Делается это, разумеется, редукторами, в которых используются прямозубые зубчатые колёса. В даммон случае - мелкомодульные. Давайте рассмотрим детальнее, как это сделано:

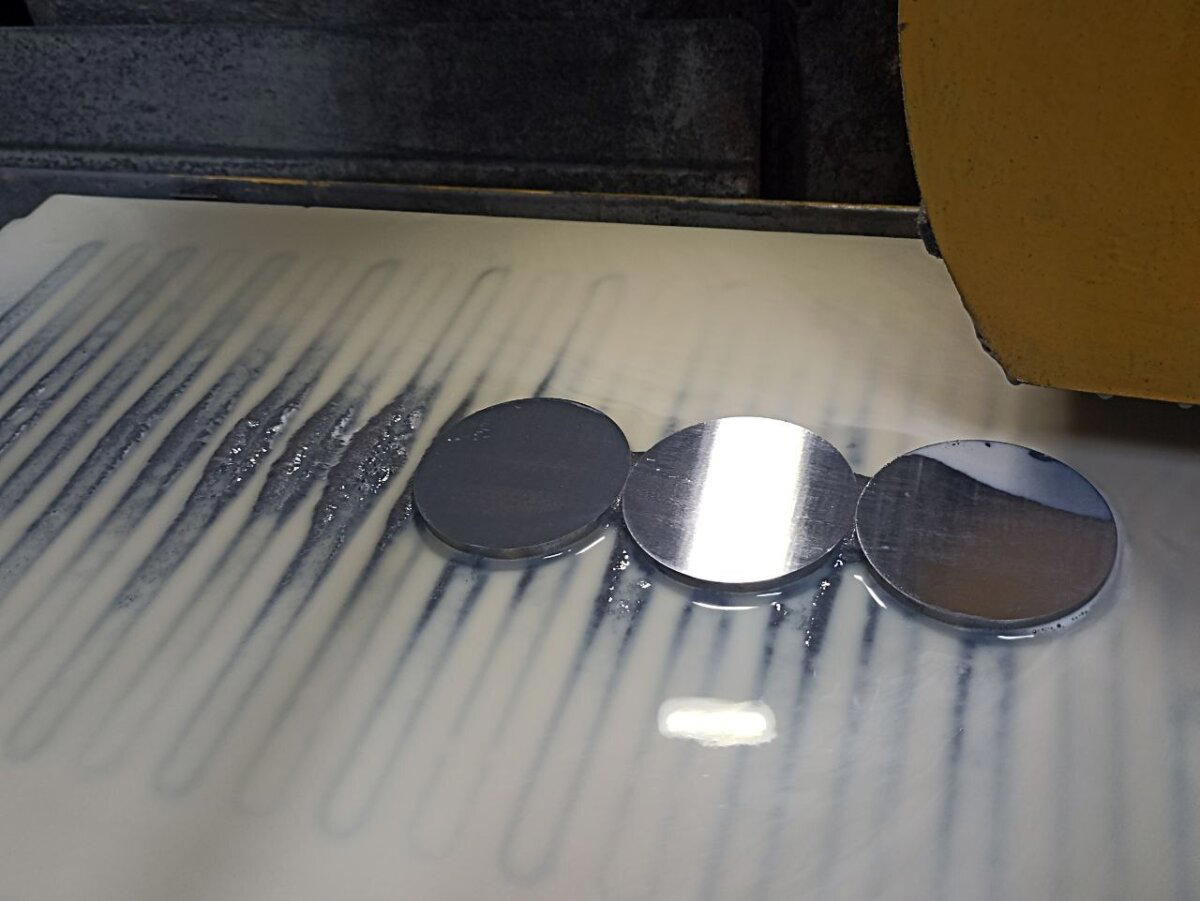

Перво-наперво производится токарная обработка. Но это не особенно интересно, поэтому, схематично не показано. На токарном станке я загоняю заготовки в диаметральный размер с точностью в 0,02 миллиметра и в толщину с припуском под дальнейшую шлифовку в 0,5мм. Т.к. по условиям чертежа точщина должна помещаться в поле допуска в 3 сотки и нужно обеспечить плоскостность в 1 сотку. Зачем такая точность - непонятно. Но если люди готовы платить - окей. Короче, после токарки, ставлю на шлифер.

Искры, брызги СОЖ - поляк валит, только дай дороги. Это плоскошлифовальный станок Ponar Jotes SPD 30B. Я его купил аж в Сарапуле. Это примерно 1500км. от его нового дома. Результат вполне приемлемый. Высота (толщина) блинчиков в 7 микрон от номинала по чертежу и одинаковая у всех трёх заготовок.

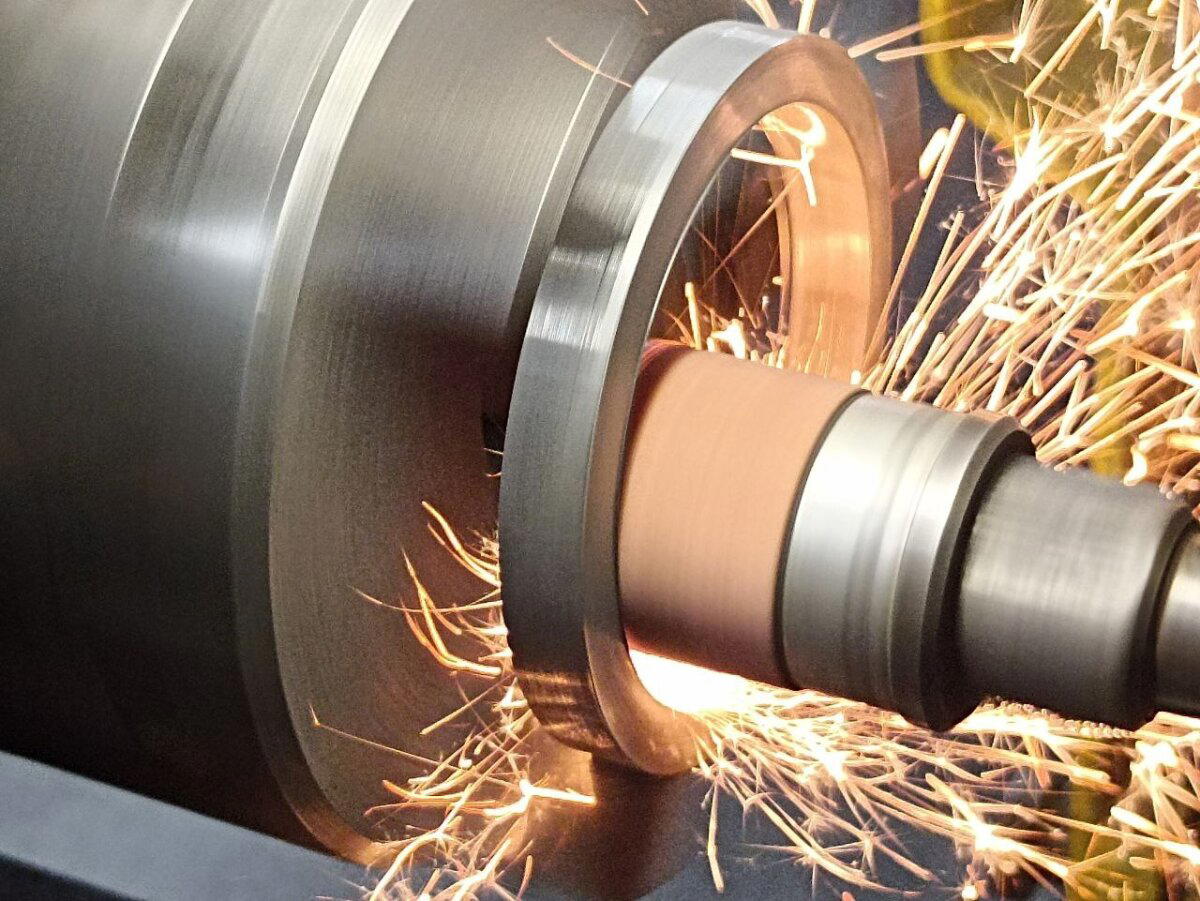

Теперь надо вынуть середину из заготовок, чтобы получилось колечко. Это я возвращаюсь на токарник и опять схематично не показываю. Однако, внутренний диаметр также должен иметь и круглость и шероховатость и размер в весьма жёстких допусках. Поэтому после токарки заготовки идут на немецкий круглошлиф WMW Heckert SU 125\400, оснащённый внутришлифовальной головой. Получается такой процесс:

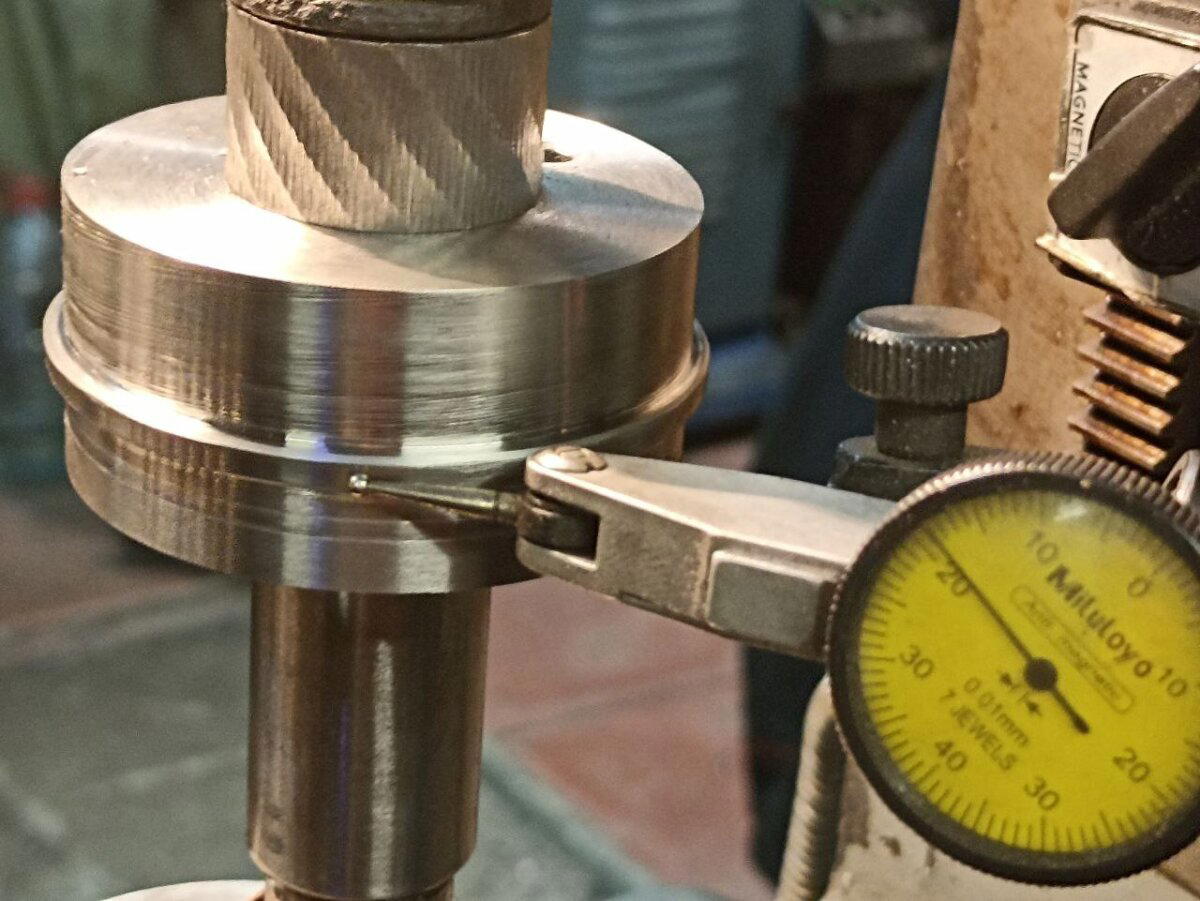

Отлично. Заготовки есть. Теперь на токарнике делаю оправку. Это технологическая оснастка, на которой крепятся заготовки для нарезания зуба на зубофрезерном станке. Потом она также шлифуется в размер на вышеупомянутом круглошлифе и наконец-то, ставится на станок и обкатывается в 0,01мм по индикатору.

После этого производится настройка цепи деления станка. Т.е. на сколько к-во оборотов заготовки и фрезы отличаются друг от друга. И настройка гитары осевой подачи. Но это уже мелочи. В целом станок выглядит так:

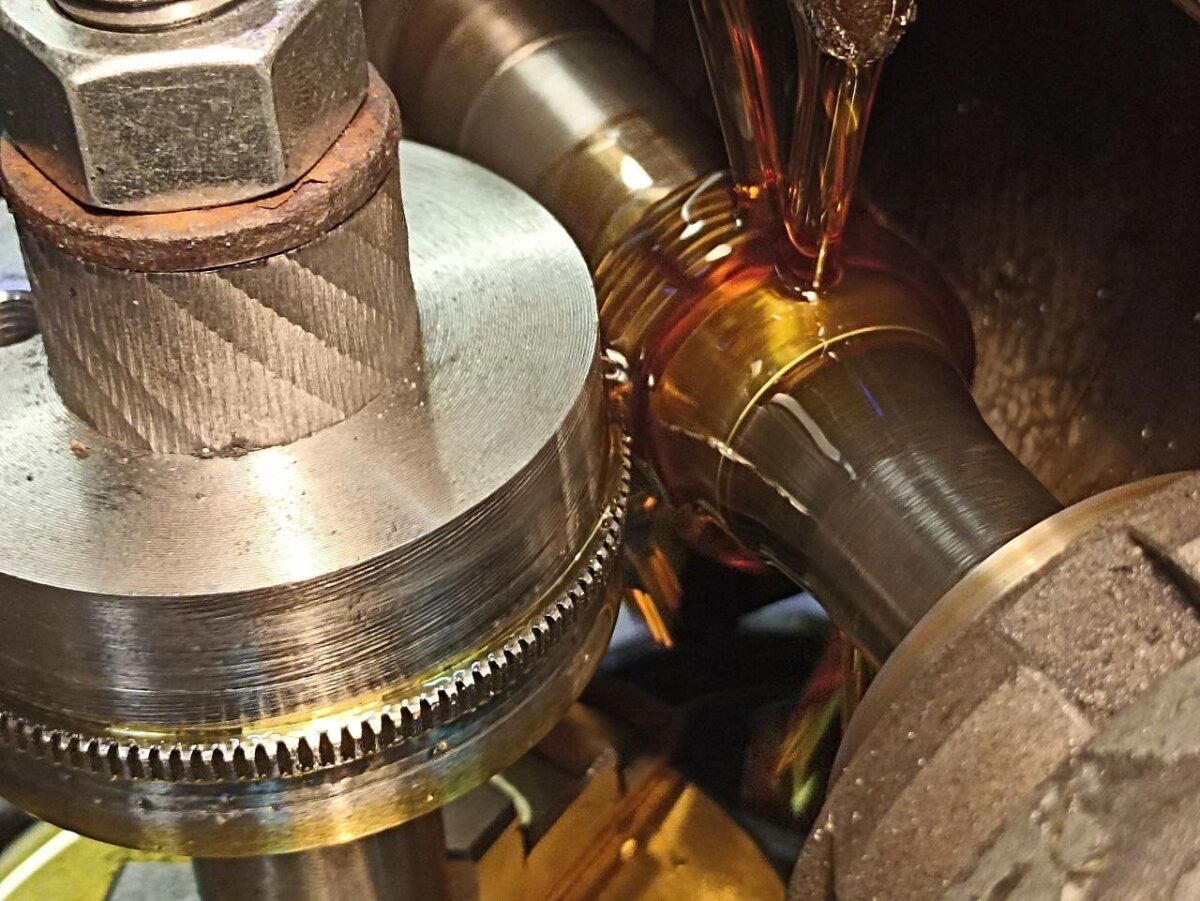

Это немецкий зубофрезерный станок высокой точности, называется Pfauter RS00. Почти вершина сложности механического металлорежущего оборудования. Сложнее зубореза, как по мне, только токарные автоматы. Но о токарном автомате, его ремонте и модернизации как нибудь в другой раз. Короче, включил масло, нажал кнопку и оно само делает. :)

Оооо, дааа. Картинка называется "чистый мёд". Янтарно-прозначное масло, неторопливое оборачивание заготовки, окатывание её червячной модульной фрезой и дададада... Секс! Короче, после секса у меня получается так:

Давайте посмотрим, насколько зубы хорошо получились. Ну я то знаю, но чтобы вы видели :)

Вроде норм же. Теперь на второй этаж, в кабинет тихих игр. Там всё, что надо для метрологии и ОТК: измерительный микроскоп, микрометры, микрокаторы, оптика всякая, ролики калиброванные. Короче, результаты измерений вполне устроили. Среднеквадратичное отклонение на диаметре средней линии зубов по 12 замерам - 3 микрона. Сойдёт.

Пакую, оформляю листок с результатами контроля размеров, печатаю счёт, акт, всю фигню - готовенько. Забирайте. Такие дела, примерно. А кому интересно прям в онлайне - тот записывается в телегоканал, благо его адресок в профиле. Только прямщас я в отпуске, поэтому пока изучайте былое. А новое начнётся буквально через несколько дней.

Здорово, парни. В прошлом году случилось так, что я поехал на распродажу цеховой мебели (ну эти вот зелёные совецкие пристаночные тумбы), а заодно купил удроченое немецкое точило на середину прошлого века. Ну блин, зарекался брать деньги на такие поездки, ну так мне уже даже на отсрочку отдают. Негодяи. :) Вощем, притащив точилку в норку и осмотрев его внимательно выяснилось, что подшипники уже всё, корпус расколот и держится на краске. Окей. Давайте разбирать.

Перво-наперво перебрал электромотор. Проточил ротор, поставил новые подшипники - офигеееть! Зашелестело! А там и корпус своей участи не избежал. Отломанное припаял бронзой, а потом, пользуясь трудом сыновей, зачистил и загрунтовал скорлупу станочка.

Ееее. Так - намного лучше.

Но просто ремонт - не интересно. Интересно получить удобный заточной участок. Для этого принято решение поверх этого точила поставить ещё маленькое (под 150мм камни) с алмазными тарелками и добавить свет. И заложить перспективу на подключение аспирации. Сказано - сделано. Нарисовал, вырезал на лазере, согнул на листогибе и УФ печать по сатинированной нержавейке. Шик? Шик.

Накидал пускателей, переключателей и индикаторов. Ай, хорошо.

Ну и вот, итог.

Ах, да. Надо же ещё лоток под абразив и банку для воды! Ага. Порезал лист чернухи на гильотине, согнул на самодельном магнитном листогибе, прокатал на самодельной зиговке

И приварил контактной сваркой.

Ну вроде как-то так.

Для адептов ТБ - подручники и стёкла, конечно, нужны. Кто бы спорил. Но с ними неудобно. Потому как приходится в течении одного дня и свёрла точить от ф3 до ф65 и резцы и фрезы наводить... Поэтому у меня так. А кто предпочитает по другому - тот себе так и делает.

Такие дела.

Если кому интересно прям в режиме онлайн - в профиле телегоканал.

Есть у меня постоянные заказчики - контора, которая занимается обжаркой, помолом, ароматизацией и фасовкой кофе. Поскольку нынче добыть что-либо из запчастей к итальянскому оборудованию весьма сложно - приходится по мере сил изготавливать всякое.

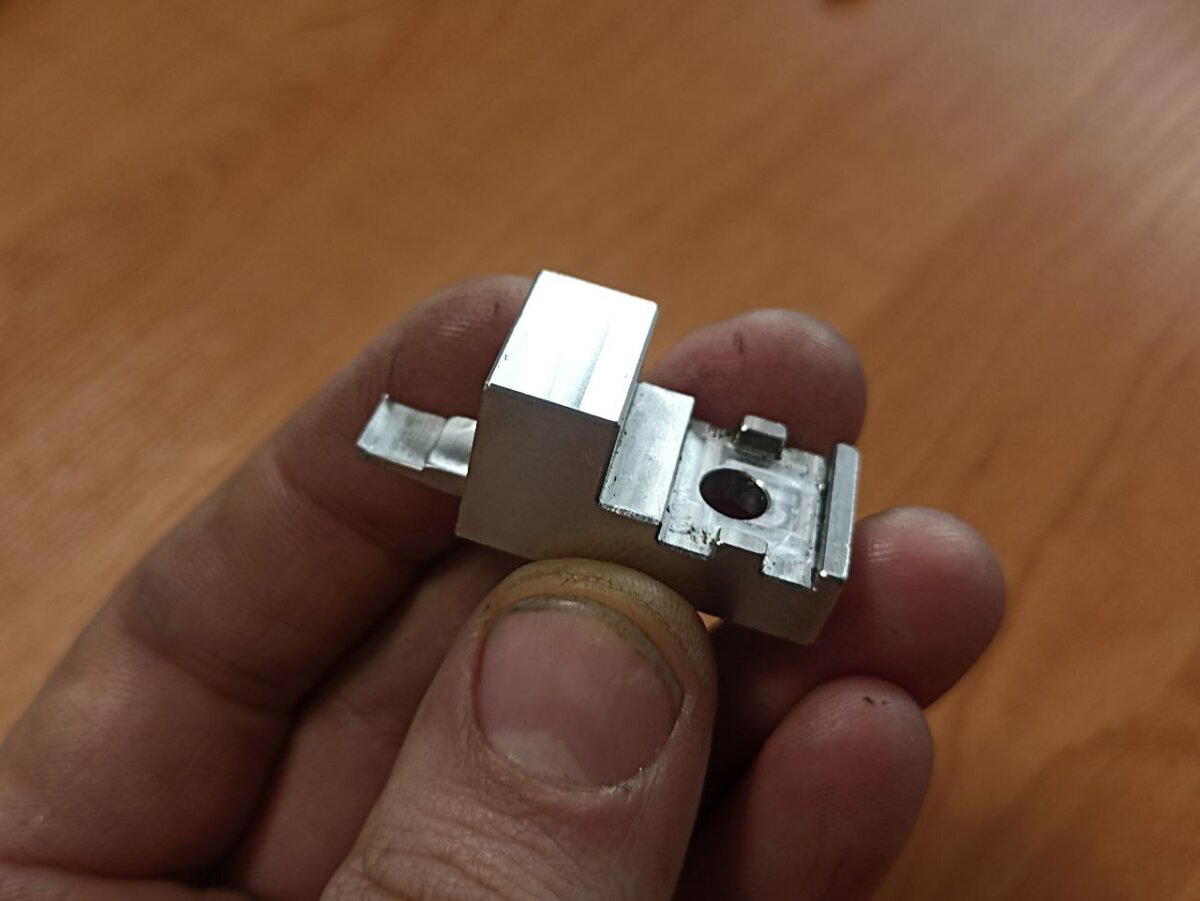

На этот раз надо было сделать небольшую партию захватов для капсул кофейных. Детальки небольшие, но достаточно точные. Потому как капсулы пластиковые, привод захвата пневматический и если сильно накосячить в размерах - их либо не будет захватывать, либо, соответственно, будет мять. Короче, надо получить вот такие детальки:

Перво-наперво беру отходы из-под верстака. 20мм нержа AISI 304. Точнее даже это остатки второго порядка. Т.е. из плиты были сделаны детали с большим центральным отверстием. Из "дырок" были выпилены детали для другого заказчика, а уже остатки от этого заказа были скинуты в ящик "нержа на вротчермет", а потом вытащены оттуда и использованы ещё раз! :) Экономия - мать достатка. Ну и поставлены на электроэрозионный проволочновырезной станок. Видите, да, сколько "делового" материала осталось. Всё в дело!!!

Вырезать надо сперва наружний контур.

Пока эрозия мощнейше пилит заготовки, надо сделать оснастку для дальнейшей шлифовки и фрезеровки заготовок. Делаю из чего? Прально. Из максимально всратого металлолома.

Полученную пластинку ставлю на поперечно-строгальный станок, т.к. фрезер был занят.

А уже прямоугольную заготовку шлифую. Ну и кто скажет, что это бывший металлолом?

Эрозия как раз завершила производство заготовок.

Теперь их надо прошлифовать в размер. Шлифую попарно в оснастке, сделанной из пластины с предыдущего фото:

Когда по ширине железячки подогнаны к оригиналу, приходит время фрезеровать радиус, который, собственно, и охватывает капсулу кофе. Для этого оснастка безжалостно режется пополам, подбирается нужная по толщине и диаметру дисковая фреза и погнали.

Получается примерно так:

Ну и теперь сверление крепёжного отверстия и обнижение самой "хватательной" части:

Надо же... Получилось. :)

Судя по тому, что делал я эти штуки в начале года и они до сих пор работают - видимо, получилось не так уж и плохо.

А для тех, кому это всё интересно не через полгода, когда меня из очередного бана по политоте выпустят, а вот прям в онлайне - в профиле ссылочка на телегоканал, где как раз политоты нету, зато много железа всякого.